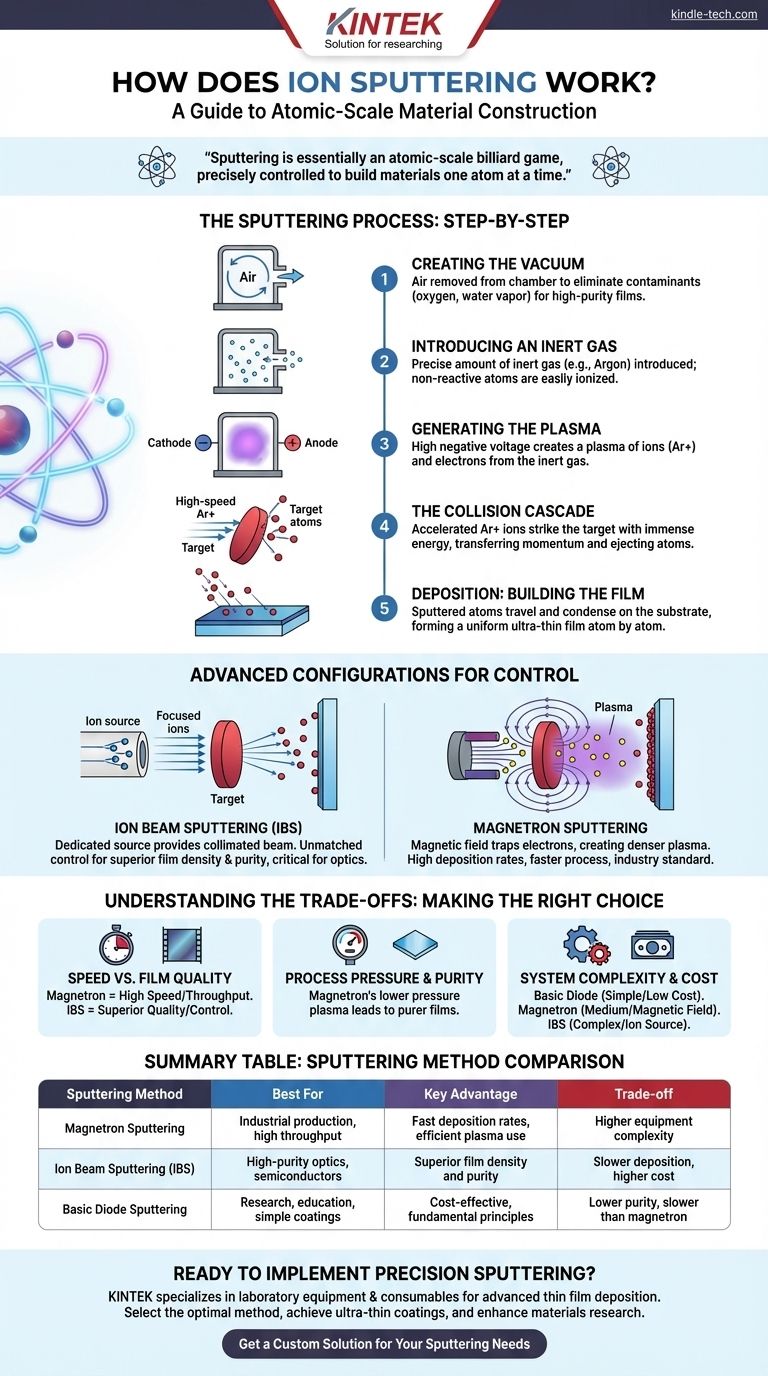

Im Kern ist das Ionensputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem Hochenergieionen verwendet werden, um Atome von einem Quellmaterial, dem sogenannten Target, herauszuschlagen. Diese herausgelösten Atome wandern dann durch ein Vakuum und scheiden sich auf einem Substrat ab, wodurch ein ultradünner, hochgleichmäßiger Film entsteht. Es ist im Wesentlichen ein Billardspiel auf atomarer Ebene, das präzise gesteuert wird, um Materialien Atom für Atom aufzubauen.

Sputtern ist nicht nur eine Methode zur Bewegung von Atomen; es ist ein hochgradig kontrollierbarer Ingenieursprozess. Durch die Beeinflussung von Plasma und Ionenstrahlen in einem Vakuum erhalten wir die Fähigkeit, dünne Schichten mit spezifischen, wünschenswerten Eigenschaften wie hoher Dichte und Reinheit zu erzeugen, die auf andere Weise nicht erreichbar wären.

Der grundlegende Sputterprozess: Eine schrittweise Aufschlüsselung

Um zu verstehen, wie das Sputtern funktioniert, ist es am besten, die Abfolge der Ereignisse in der Abscheidungskammer für eine einfache Konfiguration zu visualisieren.

1. Schaffung der Umgebung: Das Vakuum

Zuerst werden sowohl das Target (das Quellmaterial) als auch das Substrat (die zu beschichtende Oberfläche) in eine Hochvakuumbeschichtungskammer eingebracht. Die gesamte Luft wird abgepumpt, um Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen, die sonst mit dem gesputterten Material reagieren und die Reinheit des Films beeinträchtigen würden.

2. Einführung eines Inertgases

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, meist Argon (Ar), eingeführt. Dieses Gas wird gewählt, weil es nicht reaktiv ist und seine Atome leicht ionisiert werden können.

3. Erzeugung des Plasmas

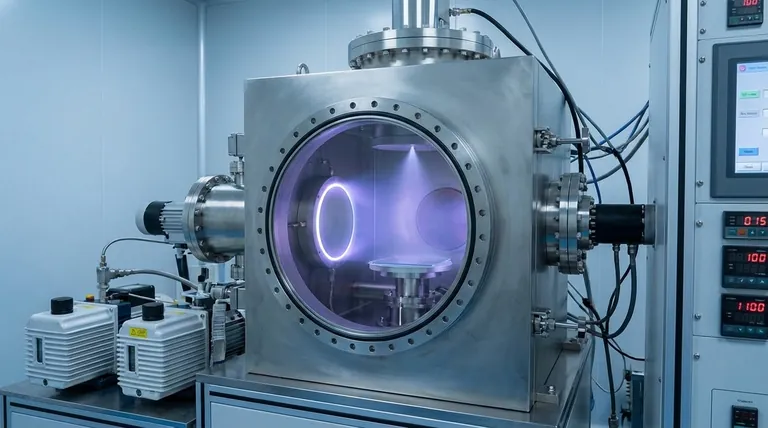

An das Target wird eine hohe negative Spannung angelegt, wodurch es zur Kathode wird. Dieses starke elektrische Feld zieht freie Elektronen vom Target ab. Diese Elektronen kollidieren mit den neutralen Argonatomen und schlagen ein Elektron vom Argon ab, wodurch ein positiv geladenes Argonion (Ar+) entsteht. Dieser Prozess wiederholt sich und erzeugt eine sich selbst erhaltende Wolke aus Ionen und Elektronen, bekannt als Plasma, das oft ein charakteristisches Leuchten aufweist.

4. Die Kaskade der Kollisionen

Die neu gebildeten, positiv geladenen Argonionen werden nun durch das elektrische Feld stark in Richtung des negativ geladenen Targets beschleunigt. Sie treffen mit immenser kinetischer Energie auf die Targetoberfläche auf.

Dieser energiereiche Aufprall löst eine Kollisionskaskade innerhalb des Targetmaterials aus. Das Ion überträgt seinen Impuls auf die Targetatome, die wiederum andere Atome treffen, ähnlich wie beim Anstoß beim Billard.

5. Abscheidung: Aufbau des Films

Einige der Targetatome nahe der Oberfläche gewinnen durch diese Kaskade genügend Energie, um vom Target ausgestoßen oder „gesputtert“ zu werden. Diese gesputterten Atome bewegen sich geradlinig durch die Niederdruckumgebung, bis sie auf das Substrat treffen.

Bei ihrer Ankunft kondensieren sie auf dem kühleren Substrat und bauen allmählich Atom für Atom einen dünnen Film auf.

Fortschrittliche Sputterkonfigurationen zur Steuerung

Obwohl der grundlegende Prozess effektiv ist, wurden mehrere fortschrittliche Konfigurationen entwickelt, um Effizienz, Qualität und Geschwindigkeit zu verbessern.

Ionenstrahlsputtern (IBS)

Beim Ionenstrahlsputtern ist die Plasmaerzeugung physisch vom Target getrennt. Eine spezielle Ionenquelle erzeugt einen hochfokussierten, kollimierten Strahl monoenergetischer Ionen. Dieser Strahl wird dann direkt auf das Target gerichtet.

Diese Trennung ermöglicht eine unübertroffene Kontrolle über die Ionenenergie und den Einfallswinkel, was zu Filmen mit überlegener Dichte und Reinheit führt, was für Hochleistungsoptik und Elektronik entscheidend ist.

Magnetronsputtern

Das Magnetronsputtern ist die gängigste industrielle Methode. Es fügt ein starkes Magnetfeld in der Nähe der Targetoberfläche hinzu. Dieses Feld fängt die freien Elektronen aus dem Plasma ein und zwingt sie, einen spiralförmigen Weg nahe dem Target zurückzulegen.

Diese Einschränkung erhöht die Wahrscheinlichkeit, dass ein Elektron mit einem Argonatom kollidiert und dieses ionisiert, dramatisch. Das Ergebnis ist ein viel dichteres Plasma und eine signifikant höhere Sputterrate, wodurch der Prozess schneller und bei niedrigeren Drücken durchgeführt werden kann.

Die Abwägungen verstehen

Die Wahl einer Sputtermethode beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzelne „beste“ Technik; die optimale Wahl hängt vollständig vom Ziel ab.

Geschwindigkeit vs. Filmqualität

Das Magnetronsputtern ist deutlich schneller als andere Methoden und eignet sich daher ideal für die industrielle Fertigung, bei der der Durchsatz entscheidend ist.

Das Ionenstrahlsputtern hingegen ist wesentlich langsamer, bietet aber eine unvergleichliche Kontrolle über die Filmergeigenschaften. Die resultierenden Filme sind außergewöhnlich dicht und rein, aber diese Qualität geht auf Kosten von Zeit und Komplexität der Ausrüstung.

Prozessdruck und Reinheit

Ein wesentlicher Vorteil des Magnetronsputterns ist seine Fähigkeit, ein Plasma bei niedrigeren Drücken aufrechtzuerhalten. Niedrigerer Druck bedeutet, dass weniger Inertgasatome in der Kammer vorhanden sind, was die Wahrscheinlichkeit verringert, dass sie als Verunreinigungen in den wachsenden Film eingebettet werden. Dies führt zu reineren Filmen im Vergleich zum einfachen Diode-Sputtern.

Systemkomplexität und Kosten

Mit zunehmender Kontrolle und Effizienz steigen auch die Komplexität und die Kosten der Ausrüstung. Ein einfaches Diode-Sputtersystem ist relativ unkompliziert, während ein Magnetron-System starke Magnete und ein IBS-System eine separate, hochentwickelte Ionenquelle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen die am besten geeignete Sputtermethode.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt: Das Magnetronsputtern ist der Industriestandard und bietet ausgezeichnete Abscheideraten und qualitativ hochwertige Filme für eine Vielzahl von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Filmen höchster Reinheit und Dichte für anspruchsvolle Anwendungen liegt (z. B. optische Beschichtungen, Halbleiter): Das Ionenstrahlsputtern (IBS) bietet das höchste Maß an Kontrolle, das erforderlich ist, trotz seiner langsameren Abscheiderate.

- Wenn Ihr Hauptaugenmerk auf Bildung, Grundlagenforschung oder einfachen Beschichtungen mit begrenztem Budget liegt: Ein einfaches DC- oder HF-Diode-Sputtersystem ist ein ausreichender und kostengünstiger Ausgangspunkt, um die Grundprinzipien zu verstehen.

Indem Sie diese Prinzipien verstehen, können Sie das präzise Werkzeug für den Aufbau auf atomarer Ebene für Ihre spezifische technische Herausforderung auswählen.

Zusammenfassungstabelle:

| Sputtermethode | Am besten geeignet für | Hauptvorteil | Abwägung |

|---|---|---|---|

| Magnetronsputtern | Industrielle Produktion, hoher Durchsatz | Schnelle Abscheideraten, effiziente Plasmaverwendung | Höhere Gerätekomplexität |

| Ionenstrahlsputtern (IBS) | Hochreine Optik, Halbleiter | Überlegene Filmdichte und Reinheit | Langsamere Abscheidung, höhere Kosten |

| Einfaches Diode-Sputtern | Forschung, Bildung, einfache Beschichtungen | Kostengünstig, grundlegende Prinzipien | Geringere Reinheit, langsamer als Magnetron |

Bereit, Präzisionssputtern in Ihrem Labor einzusetzen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Abscheidung dünner Schichten. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder elektronische Komponenten entwickeln – unsere Sputterlösungen liefern die Präzision und Kontrolle, die Ihre Forschung erfordert.

Wir helfen Ihnen:

- Die optimale Sputtermethode für Ihre spezifische Anwendung auszuwählen

- Ultradünne, gleichmäßige Beschichtungen mit außergewöhnlicher Reinheit zu erzielen

- Ihre Materialforschung mit zuverlässigen, leistungsstarken Geräten zu verbessern

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihre Laborfähigkeiten voranbringen können.

Erhalten Sie eine maßgeschneiderte Lösung für Ihre Sputteranforderungen

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien