Die Partikelgröße ist die zentrale Variable, die die gesamte Strategie eines Kugelmühlenbetriebs bestimmt. Im Wesentlichen bestimmt die Größe Ihres Ausgangsmaterials die ideale Größe Ihrer Mahlkörper, und die angestrebte Endpartikelgröße bestimmt die Art der Kraft – Aufprall versus Abrieb –, die Sie priorisieren müssen. Wenn diese Faktoren nicht aufeinander abgestimmt werden, führt dies zu Ineffizienz, langen Verarbeitungszeiten und schlechten Ergebnissen.

Die Kernherausforderung beim Kugelmühlen besteht nicht nur darin, Partikel kleiner zu machen, sondern die Energie des Mahlsystems kontinuierlich an die sich entwickelnden Bruchbedingungen des Materials anzupassen. Eine effektive Größenreduzierung hängt von einem dynamischen Gleichgewicht zwischen der Größe der Mahlkörper und der Größe der zu mahlenden Partikel ab.

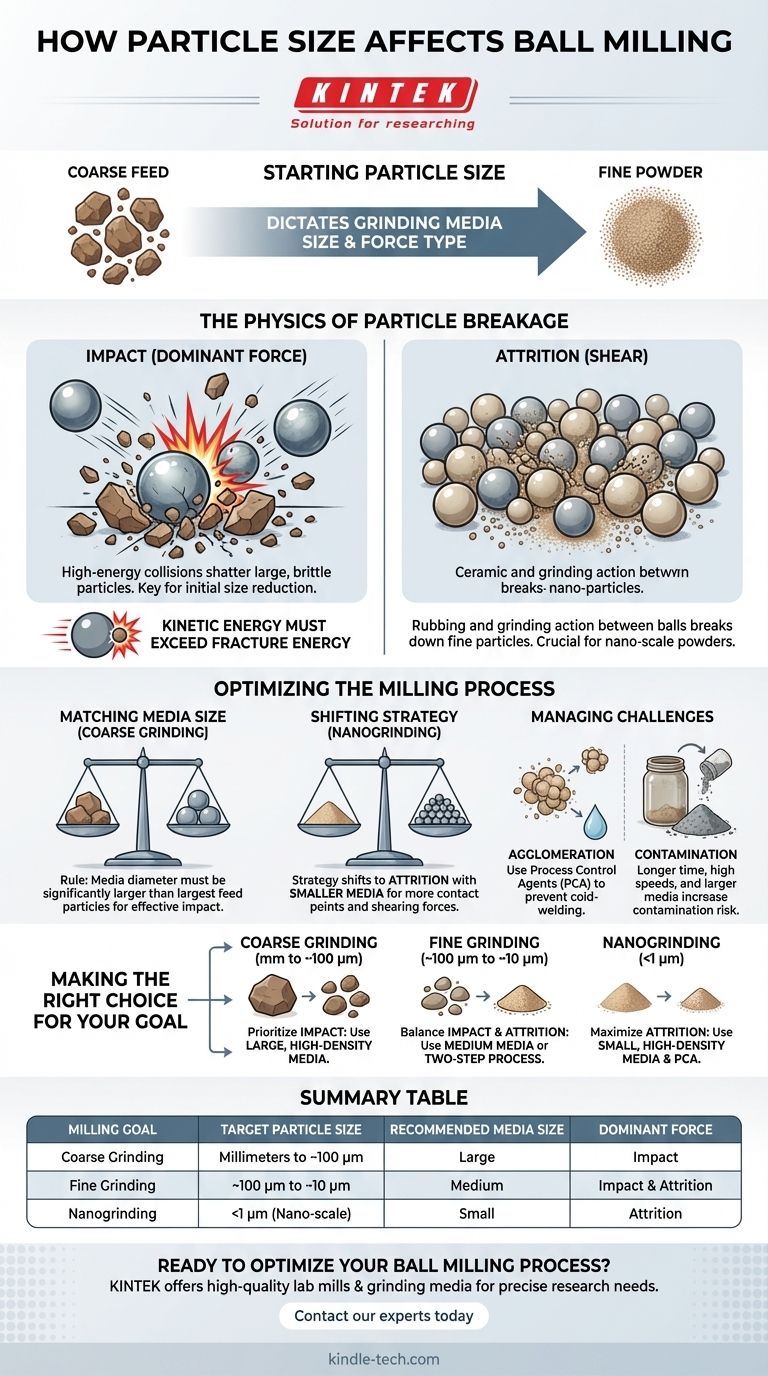

Die Physik des Partikelbruchs

Um einen Kugelmühlenprozess zu steuern, müssen Sie zunächst die beiden primären Mechanismen verstehen, die für den Partikelabbau verantwortlich sind.

Aufprall vs. Abrieb

Aufprall ist die dominierende Kraft zu Beginn des Mahlprozesses. Dabei handelt es sich um hochenergetische Kollisionen, bei denen große, schwere Kugeln auf grobes Ausgangsmaterial treffen und es zerschlagen. Dies ist ein Prozess des spröden Bruchs.

Abrieb (oder Scherung) wird kritisch, wenn Partikel feiner werden. Dies ist eine Reib- und Mahlwirkung, die auftritt, wenn Kugeln aneinander vorbeigleiten und kleine Partikel, die zwischen ihnen gefangen sind, zerkleinern. Dies ist der Schlüssel zur Erzeugung sehr feiner oder nanoskaliger Pulver.

Die Rolle der kinetischen Energie

Die Mahlkörper – die Kugeln – verrichten die Arbeit. Die Energie, die sie bei einer Kollision abgeben, muss größer sein als die Energie, die zum Brechen des Partikels erforderlich ist.

Wenn die Kugeln für das Ausgangsmaterial zu klein sind, fehlt ihren Aufprallen die notwendige kinetische Energie, um einen Bruch zu verursachen. Die Energie wird absorbiert, und es findet keine Größenreduzierung statt.

Umgekehrt ist die Verwendung sehr großer Kugeln zum Mahlen von bereits feinem Pulver ineffizient. Die Anzahl der Kollisionsereignisse ist gering, und die enorme Energie wird verschwendet, oft in Wärme umgewandelt oder führt dazu, dass Partikel in die Medien eingebettet werden, anstatt zu brechen.

Optimierung des Mahlprozesses

Der Erfolg beim Kugelmühlen beruht darauf, Ihre Parameter – hauptsächlich die Mediengröße – anzupassen, wenn sich die Partikelgröße des Materials ändert.

Anpassung der Mediengröße an die Ausgangspartikel

Eine entscheidende Faustregel besagt, dass der Durchmesser der Mahlkörper deutlich größer sein sollte als die größten Partikel in Ihrem Ausgangsmaterial.

Dies stellt sicher, dass die Kugeln ausreichend Masse und Impuls haben, um hochenergetische Bruchereignisse zu erzeugen, die den Großteil des groben Ausgangsmaterials schnell zerkleinern. Eine zu kleine Medienwahl in diesem Stadium würde die Mahlzeit drastisch erhöhen oder ganz scheitern.

Strategiewechsel für das Nanomahlen

Wenn Partikel in den Mikrometer- und Submikrometerbereich schrumpfen, ändert sich ihr Verhalten. Hochenergetische Ereignisse werden weniger effektiv.

Um nanoskalige Partikel zu erzielen, muss die Strategie auf die Förderung des Abriebs umgestellt werden. Dies wird durch die Verwendung von viel kleineren Mahlkörpern erreicht. Kleinere Kugeln erzeugen wesentlich mehr Kontaktpunkte und fördern die Scherkräfte, die zum Zerkleinern feiner Pulver erforderlich sind.

Das Problem der Agglomeration

Wenn Partikel kleiner werden, nimmt ihr Verhältnis von Oberfläche zu Volumen exponentiell zu. Diese hohe Oberflächenenergie macht sie anfällig für Reagglomeration oder "Kaltverschweißung", insbesondere beim Trockenmahlen.

Dieser Effekt kann eine praktische Grenze für die letztendlich erreichbare Partikelgröße darstellen. Oft wird ein Prozesskontrollmittel (PCA), wie ein Tensid oder Alkohol, hinzugefügt, um die Partikel zu beschichten und zu verhindern, dass sie aneinanderhaften.

Die Kompromisse verstehen

Die Optimierung eines Faktors, wie z.B. der Geschwindigkeit, geht oft auf Kosten eines anderen, wie z.B. der Reinheit. Ein erfolgreicher Prozess erfordert ein Gleichgewicht dieser konkurrierenden Faktoren.

Mahlleistung und Zeit

Die Geschwindigkeit der Partikelgrößenreduzierung ist nicht linear. Sie ist typischerweise am Anfang schnell, wenn große, spröde Partikel gebrochen werden.

Der Prozess verlangsamt sich erheblich, wenn die Partikel kleiner werden. Es wird mehr Energie benötigt, um feine Partikel zu brechen, und die Wahrscheinlichkeit einer Agglomeration steigt, was zu abnehmenden Erträgen bei der Mahlzeit führt.

Das Risiko der Kontamination

Mahlen ist ein abrasiver Prozess. Die ständigen Kollisionen und das Mahlen verschleißen sowohl die Medien als auch die Innenwände des Mahlgefäßes.

Dieser Verschleiß führt dazu, dass Material aus dem Gefäß oder den Kugeln in Ihr Pulver gelangt, was zu Kontamination führt. Längere Mahlzeiten, höhere Rotationsgeschwindigkeiten und die Verwendung größerer, schwererer Medien beschleunigen diesen Prozess.

Nass- vs. Trockenmahlen

Die Partikelgröße beeinflusst auch die Schüttguteigenschaften des Pulvers. Beim Trockenmahlen können sehr feine Partikel verklumpen und die Medien beschichten, wodurch Stöße gedämpft und der Prozess gestoppt wird.

Beim Nassmahlen beeinflusst die Partikelgrößenverteilung die Viskosität der Suspension. Eine übermäßig viskose Suspension kann die Bewegung der Kugeln behindern und die Mahlleistung drastisch reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt Ihre Mahlparameter. Verwenden Sie diese Richtlinien, um einen logischen Ausgangspunkt für Ihre Prozessentwicklung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen liegt (z.B. von Millimetern bis ~100 Mikrometer): Priorisieren Sie Aufprallkräfte, indem Sie große, hochdichte Mahlkörper im Verhältnis zu Ihrer Ausgangsgröße verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Feinmahlen liegt (z.B. von ~100 Mikrometer bis ~10 Mikrometer): Verwenden Sie mittelgroße Medien, um Aufprall und Abrieb auszugleichen, oder erwägen Sie einen zweistufigen Prozess, der mit größeren Medien beginnt und mit kleineren Medien endet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung nanoskaliger Partikel liegt (<1 Mikrometer): Verwenden Sie kleine, hochdichte Medien, um den Abrieb zu maximieren, arbeiten Sie mit optimalen Geschwindigkeiten, um ineffiziente Kollisionen zu vermeiden, und ziehen Sie dringend die Verwendung eines Prozesskontrollmittels in Betracht, um Agglomeration zu verhindern.

Durch das Verständnis dieser Beziehungen können Sie Ihr Kugelmühlen von einem Versuch-und-Irrtum-Verfahren in eine vorhersehbare und kontrollierte Ingenieuraufgabe verwandeln.

Zusammenfassungstabelle:

| Mahlziel | Zielpartikelgröße | Empfohlene Mediengröße | Dominierende Kraft |

|---|---|---|---|

| Grobmahlen | Millimeter bis ~100 µm | Groß | Aufprall |

| Feinmahlen | ~100 µm bis ~10 µm | Mittel | Aufprall & Abrieb |

| Nanomahlen | <1 µm (Nanoskala) | Klein | Abrieb |

Bereit, Ihren Kugelmühlenprozess zu optimieren? Egal, ob Sie an Grobmahlen arbeiten oder nanoskalige Pulver herstellen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen. Unser Sortiment an hochwertigen Labormühlen und Mahlkörpern wurde entwickelt, um die präzisen Anforderungen Ihrer Forschung und Entwicklung zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und effiziente, kontaminationsfreie Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der Herstellung von ODS-Hochentropielegierungen? Mechanisches Legieren freischalten

- Was ist die Funktion einer Planetenkugelmühle bei der Herstellung von MOF-Glas? Meisterung der hochenergetischen Festkörperamorphisierung

- Wo werden Kugelmühlen eingesetzt? Essentielle Mahllösungen für Bergbau, Zement und Pharma

- Was ist die Hauptfunktion einer Hochenergie-Kugel-Mühle bei der Lipidextraktion? Maximieren Sie Ihre Ausbeute & Rückgewinnung

- Welche Rolle spielt eine Hochenergie-Kugelmühle bei der Vorbereitung von Batteriematerialien? Optimierung der Nanostrukturierung für die Leistung von Lithium-Ionen-Batterien

- Was ist die Hauptfunktion einer Planetenkugelmühle für Al2O3-TiC/CaF2-Pulver? Erzielung mikrostruktureller Homogenität

- Warum das Verhältnis von Kugeln zu Pulver kontrollieren und Mischmedien bei der Cu-Mo-Legierung verwenden? Optimieren Sie Ihren mechanischen Mahlprozess

- Was ist der Zweck der Verwendung einer Planetenkugelmühle für Li3PO4-Li2SO4-Elektrolyte? Verbesserung der Ionenleitfähigkeit