Bei der Pyrolyse ist die Partikelgröße ein entscheidender Steuerhebel. Sie bestimmt direkt die Geschwindigkeit und Effizienz des thermischen Zersetzungsprozesses. Grundsätzlich zersetzen sich kleinere Partikel aufgrund des überlegenen Wärmetransfers viel schneller, was tendenziell die Produktion von flüssigem Bioöl begünstigt. Umgekehrt reagieren größere Partikel langsamer, eine Bedingung, die oft die Ausbeute an fester Biokohle erhöht.

Das Kernprinzip ist der Wärmetransfer. Kleinere Partikel weisen ein viel höheres Verhältnis von Oberfläche zu Volumen auf, wodurch Wärme fast augenblicklich in das Material eindringen kann. Diese Geschwindigkeit bestimmt den gesamten Reaktionsweg und folglich die endgültige Verteilung von Öl, Kohle und Gas.

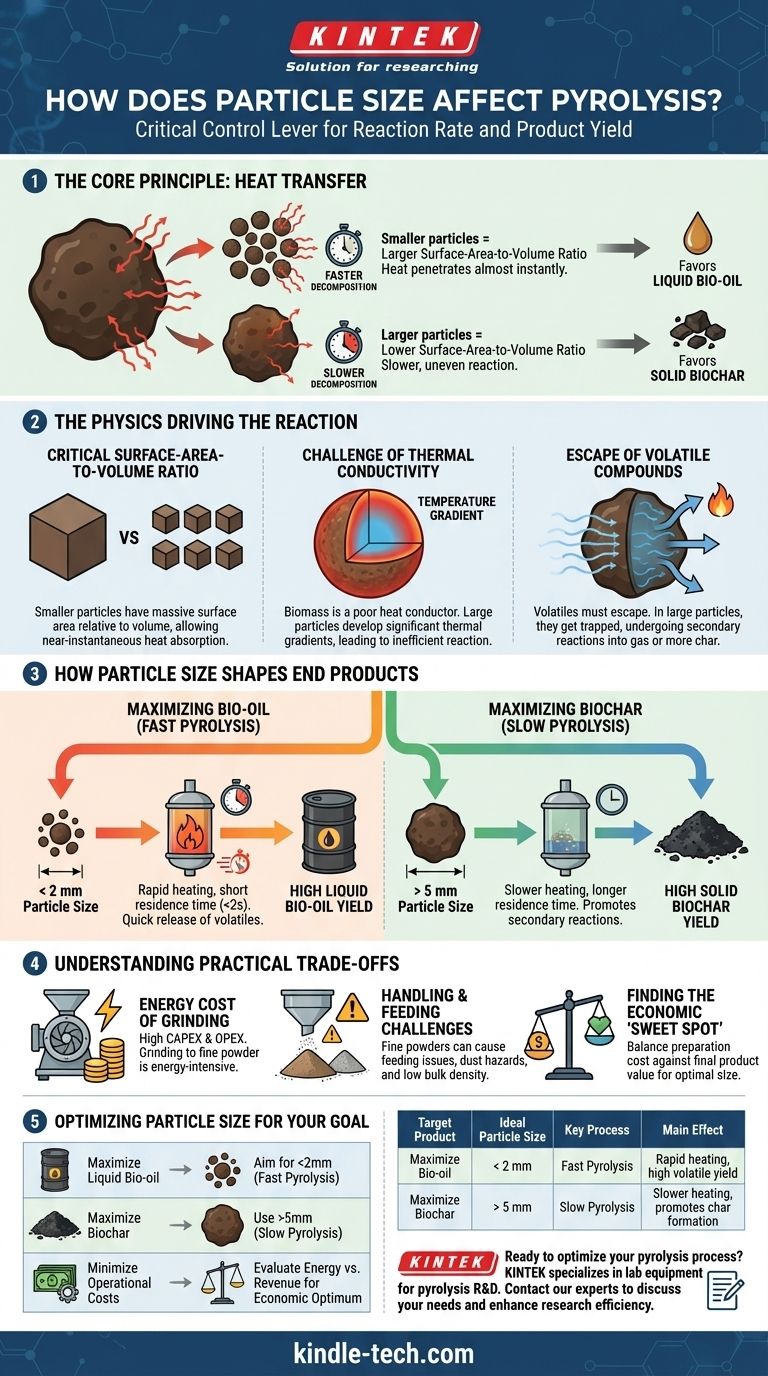

Die Physik hinter der Reaktion

Die Auswirkung der Partikelgröße ist nicht willkürlich; sie wird von grundlegenden Prinzipien des Wärme- und Stofftransports bestimmt. Das Verständnis hierfür ist der Schlüssel zur Optimierung jedes Pyrolysesystems.

Das kritische Verhältnis von Oberfläche zu Volumen

Jedes Partikel hat eine Oberfläche, die Wärme absorbiert, und ein inneres Volumen, das erwärmt werden muss. Wenn ein Partikel kleiner wird, nimmt seine Oberfläche weitaus langsamer ab als sein Volumen.

Das bedeutet, dass ein kleines Partikel eine riesige Oberfläche im Verhältnis zu seinem winzigen Innenvolumen hat. Es kann daher Wärme fast augenblicklich absorbieren und an seinen Kern übertragen.

Die Herausforderung der Wärmeleitfähigkeit

Biomasse und andere gängige Ausgangsmaterialien sind typischerweise schlechte Wärmeleiter – sie wirken als effektive Isolatoren.

In einem großen Partikel entsteht dadurch ein signifikanter Temperaturgradient. Die äußere Oberfläche kann die Zieltemperatur aufweisen, während der Kern viel kühler bleibt, was zu einer ungleichmäßigen und ineffizienten Reaktion führt.

Das Entweichen flüchtiger Verbindungen

Die Pyrolyse funktioniert, indem sie festes Material in Dämpfe und Gase (flüchtige Bestandteile) zerlegt, wobei feste Kohle zurückbleibt. Diese flüchtigen Bestandteile müssen das Partikel verlassen, um als Bioöl gesammelt zu werden.

In großen Partikeln haben diese Dämpfe einen längeren, schwierigeren Weg zurückzulegen. Sie können in der Struktur des Partikels eingeschlossen werden, wo sie sekundären Reaktionen unterliegen, die sie oft in nicht kondensierbare Gase umwandeln oder wieder zu mehr Kohle polymerisieren lassen.

Wie die Partikelgröße Ihre Endprodukte formt

Ihr Zielprodukt – ob Öl, Kohle oder Gas – bestimmt Ihre ideale Partikelgröße. Die Wahl beeinflusst direkt die vorherrschenden Reaktionsbedingungen im Reaktor.

Maximierung von Bioöl (Schnelle Pyrolyse)

Um flüssiges Bioöl zu maximieren, benötigen Sie die schnelle Pyrolyse. Dieser Prozess erfordert extrem schnelle Aufheizraten und eine sehr kurze Verweilzeit für die Dämpfe (typischerweise weniger als zwei Sekunden).

Kleine Partikel (oft weniger als 2 mm) sind hierfür unerlässlich. Ihre schnelle Aufheizung stellt sicher, dass das gesamte Partikel fast augenblicklich die Pyrolysetemperatur erreicht und die flüchtigen Bestandteile schnell freisetzt, bevor diese wertmindernde Sekundärreaktionen eingehen können.

Maximierung von Biokohle (Langsame Pyrolyse)

Um Biokohle zu maximieren, benötigen Sie die langsame Pyrolyse. Dieser Prozess verwendet viel langsamere Aufheizraten und längere Verweilzeiten.

Größere Partikel (oft größer als 5 mm) sind hierfür geeignet. Das langsame Eindringen der Wärme und die längere Verweilzeit der Dämpfe innerhalb der Partikelstruktur begünstigen die Sekundärreaktionen, die zur Bildung von stabilerem, festem Kohlenstoff (Kohle) führen.

Verständnis der praktischen Kompromisse

Obwohl kleiner oft besser für bestimmte Produkte ist, ist das einfache Mahlen des Ausgangsmaterials zu einem feinen Pulver nicht immer die beste Gesamtstrategie. Die ideale Größe ist ein wirtschaftlicher und technischer Kompromiss.

Die Energiekosten des Mahlens

Die Größenreduzierung oder Zerkleinerung ist ein energieintensiver Prozess. Das Mahlen von Ausgangsmaterial zu einem sehr feinen Pulver erfordert erhebliche elektrische Energie und spezielle Ausrüstung, was sowohl Ihre Investitionskosten (CAPEX) als auch Ihre Betriebskosten (OPEX) erhöht.

Herausforderungen bei der Handhabung und Dosierung

Extrem feine Pulver können schwierig zu handhaben sein. Sie können Probleme mit Dosiersystemen verursachen, Staubexplosionsgefahren darstellen und eine geringe Schüttdichte aufweisen, was Lagerung und Transport ineffizient macht.

Das Finden des wirtschaftlichen „Sweet Spots“

Das Ziel ist nicht unbedingt die Verwendung des kleinstmöglichen Partikels. Es geht darum, die optimale Größe zu finden, die die Kosten der Vorbereitung gegen den Wert der endgültigen Produktausbeuten für Ihre spezifische Technologie und Ihren Markt abwägt.

Optimierung der Partikelgröße für Ihr Pyrolyseziel

Die Auswahl der richtigen Partikelgröße ist eine strategische Entscheidung, die direkt mit Ihrem gewünschten Ergebnis und Ihren betrieblichen Einschränkungen verbunden ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Streben Sie sehr kleine Partikel an (typischerweise <2 mm), um die für die schnelle Pyrolyse erforderliche schnelle und gleichmäßige Erwärmung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Verwenden Sie größere Partikel (oft >5 mm), um eine langsamere, besser kontrollierte Erwärmung zu ermöglichen, die die Kohlebildung fördert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Bewerten Sie den Energieaufwand für das Mahlen gegen den potenziellen Umsatzanstieg durch ein höherwertiges Produkt, um Ihr wirtschaftliches Optimum zu finden.

Letztendlich geht es bei der Beherrschung der Partikelgröße um die Kontrolle des Wärmetransfers, was Ihnen direkten Zugriff auf die Endprodukte Ihres Pyrolysesystems verschafft.

Zusammenfassungstabelle:

| Zielprodukt | Ideale Partikelgröße | Schlüsselprozess | Haupteffekt |

|---|---|---|---|

| Bioöl maximieren | < 2 mm | Schnelle Pyrolyse | Schnelle Erwärmung, hohe Ausbeute an flüchtigen Bestandteilen |

| Biokohle maximieren | > 5 mm | Langsame Pyrolyse | Langsamere Erwärmung, fördert die Kohlebildung |

Bereit, Ihren Pyrolyseprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie sich auf die Produktion von Bioöl, Biokohle oder Gas konzentrieren, unsere Expertise kann Ihnen helfen, die richtige Ausrüstung auszuwählen, um eine präzise Kontrolle über Partikelgröße und Reaktionsbedingungen zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Pyrolyseanforderungen Ihres Labors unterstützen und Ihre Forschungseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion