Im Kern ist Sputtern ein physikalischer Prozess, der verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Es funktioniert, indem ein Plasma in einem Vakuum erzeugt und energetisierte Ionen aus diesem Plasma verwendet werden, um Atome physikalisch von einem Ausgangsmaterial, dem „Target“, abzulösen. Diese abgelösten Atome bewegen sich dann und beschichten ein Zielobjekt, das „Substrat“, wodurch ein hochkontrollierter Dünnfilm entsteht.

Sputtern ist nicht einfach nur das „Sprühen“ von Atomen. Es ist eine hochkontrollierte Vakuumabscheidungstechnik, bei der ein Inertgas ionisiert wird, um ein Plasma zu erzeugen. Diese Ionen werden dann beschleunigt, um ein Target zu bombardieren, wobei Atome durch physikalische Impulsübertragung abgelöst werden, die sich dann auf einem Substrat ablagern, um einen präzisen Dünnfilm zu bilden.

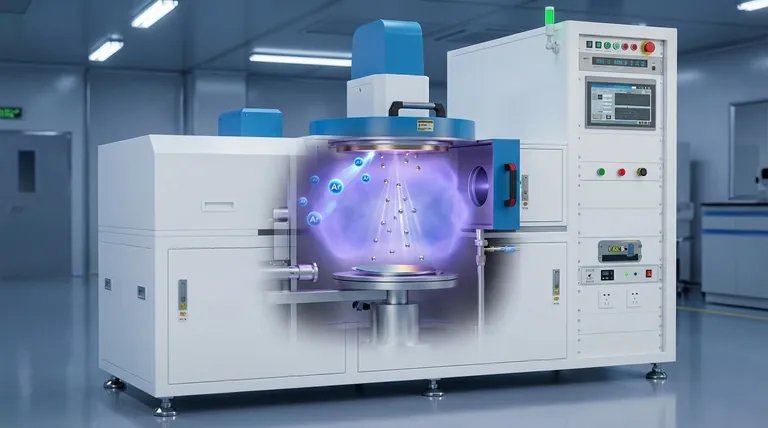

Der Aufbau des Sputterprozesses

Um zu verstehen, wie Sputtern funktioniert, müssen Sie zunächst seine Schlüsselkomponenten erkennen, die in einer sorgfältig kontrollierten Umgebung arbeiten.

Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Das Entfernen von Luft und anderen reaktiven Gasen ist entscheidend, um eine Kontamination des Films zu verhindern und den gesputterten Atomen zu ermöglichen, sich frei vom Target zum Substrat zu bewegen.

Das Target

Das Target ist eine feste Platte des Materials, das Sie abscheiden möchten. Es dient als Quelle für den Dünnfilm. Eine hochspannungsnegative Ladung wird an das Target angelegt, wodurch es zu einer Kathode wird.

Das Substrat

Dies ist das Objekt oder Material, das beschichtet werden soll. Es ist strategisch platziert, um den Strom der vom Target ausgestoßenen Atome abzufangen.

Das Sputtergas

Ein Inertgas, am häufigsten Argon (Ar), wird bei sehr niedrigem Druck in die Kammer eingeführt. Dieses Gas ist nicht Teil des endgültigen Films; stattdessen dient es als „Munition“ für den Beschussprozess.

Der Sputtermechanismus, Schritt für Schritt

Der Prozess entfaltet sich in einer präzisen Abfolge und verwandelt ein festes Target in einen atomaren Dampf, der einen neuen Film bildet.

Schritt 1: Erzeugung des Plasmas

Nachdem das Argongas eingeführt wurde, wird ein starkes elektrisches Feld angelegt. Freie Elektronen in der Kammer werden durch dieses Feld beschleunigt und kollidieren mit den neutralen Argonatomen, wodurch ein Elektron vom Argonatom abgelöst wird.

Dies erzeugt ein positiv geladenes Argonion (Ar+) und ein weiteres freies Elektron, das dann weitere Argonatome ionisieren kann. Diese Kettenreaktion hält einen leuchtenden, energetisierten Materiezustand aufrecht, der als Plasma bekannt ist – eine Mischung aus positiven Ionen, Elektronen und neutralen Atomen.

Schritt 2: Ionenbeschuss

Die positiv geladenen Argonionen (Ar+) werden stark vom negativ geladenen Target angezogen. Sie beschleunigen mit hoher Geschwindigkeit auf das Target zu und gewinnen dabei erhebliche kinetische Energie.

Schritt 3: Atomare Ausstoßung durch Impulsübertragung

Wenn diese hochenergetischen Ionen auf die Targetoberfläche treffen, übertragen sie ihren Impuls auf die Targetatome in einem Prozess, der einem Billardkugelstoß ähnelt. Dieser anfängliche Aufprall löst eine Kollisionskaskade innerhalb der ersten atomaren Schichten des Targetmaterials aus.

Wenn diese Kaskade genügend Energie zurück zur Oberfläche lenkt – eine Menge, die größer ist als die Oberflächenbindungsenergie des Materials – wird ein Targetatom physikalisch gelöst und von der Oberfläche ausgestoßen. Dieses ausgestoßene Atom nennen wir „gesputtert“.

Schritt 4: Abscheidung und Filmwachstum

Die gesputterten Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen. Bei der Ankunft haften sie an der Oberfläche (ein Prozess, der Adsorption genannt wird) und beginnen, Schicht für Schicht aufzubauen.

Im Laufe der Zeit bildet diese Ansammlung von Atomen einen kontinuierlichen, dichten und stark haftenden Dünnfilm auf der Oberfläche des Substrats.

Verständnis der Kompromisse und Kontrollfaktoren

Die endgültigen Eigenschaften des gesputterten Films sind kein Zufall; sie sind ein direktes Ergebnis der Steuerung wichtiger Prozessparameter. Das Verständnis dieser Kompromisse ist entscheidend, um das gewünschte Ergebnis zu erzielen.

Gasdruck

Ein niedrigerer Gasdruck verringert die Wahrscheinlichkeit, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren. Dies führt zu einem dichteren, hochwertigeren Film, verringert aber oft die Abscheidungsrate. Umgekehrt kann ein höherer Druck die Abscheidungsrate erhöhen, aber zu poröseren Filmen führen.

Targetleistung und -spannung

Eine Erhöhung der Spannung (und damit der Leistung), die an das Target angelegt wird, erhöht die Energie der bombardierenden Ionen. Dies steigert die Sputterausbeute – die Anzahl der pro eingehendem Ion ausgestoßenen Atome – was zu einer schnelleren Abscheidungsrate führt. Übermäßige Leistung kann jedoch zu unerwünschter Erwärmung des Substrats und des Targets führen.

Wahl des Gases

Die Masse des Inertgasions beeinflusst die Effizienz der Impulsübertragung. Schwerere Gase wie Krypton (Kr) oder Xenon (Xe) sind effizienter beim Sputtern schwerer Targetmaterialien als Argon, was zu höheren Abscheidungsraten führt. Sie sind jedoch auch deutlich teurer.

Systemgeometrie

Der Abstand und die Ausrichtung zwischen Target und Substrat haben einen großen Einfluss auf die Gleichmäßigkeit und Dicke des Films. Ein kürzerer Abstand kann die Rate erhöhen, aber die Gleichmäßigkeit über ein großes Substrat verringern.

Anwendung auf Ihr Ziel

Die Vielseitigkeit des Sputterns ergibt sich aus Ihrer Fähigkeit, diese Parameter anzupassen, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Erhöhen Sie die an das Target angelegte Leistung und ziehen Sie die Verwendung eines schwereren Inertgases wie Krypton in Betracht, um die Impulsübertragung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und -dichte liegt: Verwenden Sie einen niedrigeren Gasdruck, um sicherzustellen, dass die gesputterten Atome einen klaren Weg zurücklegen und die Substrattemperatur präzise kontrolliert wird.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Legierung liegt: Sputtern ist ideal, da der physikalische Ausstoßmechanismus die Elementverhältnisse vom Target zum Film im Allgemeinen beibehält.

- Wenn Ihr Hauptaugenmerk auf der Haftung liegt: Sputtern bietet eine ausgezeichnete Filmhaftung, da die ankommenden Atome genügend Energie haben, um leicht in die Substratoberfläche einzudringen und eine starke Bindung zu erzeugen.

Durch die Beherrschung dieser Kernprinzipien können Sie das Sputtern nutzen, um Oberflächen mit spezifischen optischen, elektrischen oder mechanischen Eigenschaften auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Sputterprozess |

|---|---|

| Vakuumkammer | Bietet eine kontaminationsfreie Umgebung für die Atombewegung. |

| Target (Kathode) | Ausgangsmaterial, das bombardiert wird, um Beschichtungsatome freizusetzen. |

| Substrat | Das Objekt oder die Oberfläche, die die Dünnschichtbeschichtung erhält. |

| Sputtergas (z.B. Argon) | Wird ionisiert, um Plasma für den Beschuss des Targets zu erzeugen. |

| Plasma | Eine Mischung aus Ionen und Elektronen, die den Sputterprozess energetisiert. |

Bereit, Oberflächen mit präzisen Dünnschichten zu gestalten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Sputtern und andere Abscheidungstechniken. Unser Fachwissen hilft Laboren, überlegene Filmhaftung, Dichte und Gleichmäßigkeit zu erreichen. Egal, ob Sie Halbleiter, optische Beschichtungen oder fortschrittliche Materialien entwickeln, wir bieten die zuverlässige Ausrüstung und Unterstützung, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre F&E- oder Produktionskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Polygon-Pressform für Labor

Andere fragen auch

- Was ist die Kernfunktion eines externen Gasgenerators im CVD-Prozess? Optimierung der Beschichtungspräzision und des Wachstums

- Was ist der Unterschied zwischen chemischer und physikalischer Gasphasenabscheidung? Wählen Sie die richtige Dünnschicht-Beschichtungsmethode

- Welche Methode wird bei der Dünnschichtabscheidung verwendet? Ein Leitfaden zu PVD, CVD und ALD

- Wie funktioniert der allgemeine Prozess der chemischen Gasphasenabscheidung (CVD)? Beherrschung der Gleichmäßigkeit von Dünnschichten

- Was ist die Hauptfunktion von CVD-Geräten beim Wachstum von VACNTs? Präzisionstechnik für Nanoröhren-Ausrichtung

- Was sind die Vorteile der Verwendung eines Rotations-CVD-Reaktors für MWCNTs? Hohe Konsistenz und gleichmäßiges Wachstum erreichen

- Warum ist physikalische Gasphasenabscheidung (PVD)? Für überlegene, langlebige und reine Dünnschichtbeschichtungen

- Was ist die CVD-Methode zur Herstellung von Kohlenstoffnanoröhren? Meistern Sie den dominanten Prozess für hochwertige CNTs