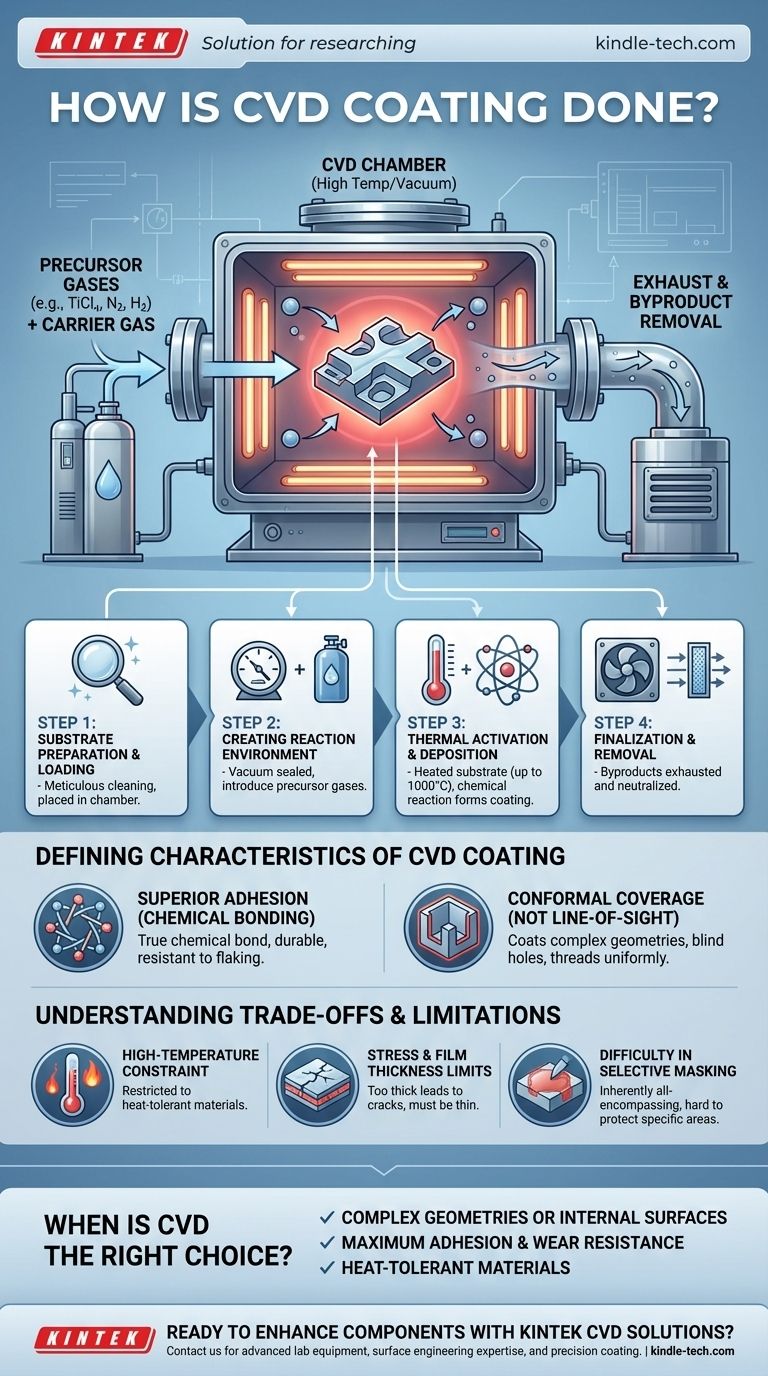

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Verfahren, das eine Beschichtung durch eine kontrollierte chemische Reaktion direkt auf der Oberfläche eines Materials „wachsen“ lässt. In einer beheizten, vakuumversiegelten Kammer werden flüchtige Vorläufergase eingeführt. Diese Gase reagieren oder zersetzen sich beim Kontakt mit dem heißen Substrat und scheiden einen dünnen, festen Film ab, der sich chemisch mit der Oberfläche verbindet. Die verbleibenden gasförmigen Nebenprodukte werden dann sicher entfernt.

CVD ist nicht nur das Auftragen einer Schicht; es ist eine Hochtemperatur-Chemiesynthese, die ein Gas direkt auf einem Bauteil in einen festen Film umwandelt. Dies erzeugt eine außergewöhnlich gut haftende, gleichmäßige Beschichtung selbst auf den komplexesten Formen, aber der hohe Wärmebedarf ist die primäre Einschränkung, welche Materialien behandelt werden können.

Der CVD-Prozess: Eine Schritt-für-Schritt-Analyse

Der CVD-Prozess ist ein präziser, mehrstufiger Vorgang, der in einem spezialisierten Reaktor durchgeführt wird. Jeder Schritt ist entscheidend für die Bildung eines hochwertigen, hochreinen Films.

Schritt 1: Substratvorbereitung und Beladung

Bevor eine Beschichtung erfolgen kann, muss das Substrat – das zu beschichtende Teil – sorgfältig gereinigt werden, um Verunreinigungen zu entfernen.

Das vorbereitete Substrat wird dann in die Reaktionskammer gelegt. Die Integrität der Endbeschichtung hängt vollständig von dieser anfänglichen Oberflächenreinheit ab.

Schritt 2: Schaffung der Reaktionsumgebung

Die Kammer wird versiegelt und Luft abgepumpt, um ein Vakuum zu erzeugen. Dies entfernt unerwünschte atmosphärische Gase, die die Reaktion stören könnten.

Sobald ein Vakuum herrscht, wird eine sorgfältig kontrollierte Mischung aus einem oder mehreren flüchtigen Vorläufergasen eingeführt. Dies sind die Gase, die die für die Endbeschichtung benötigten Elemente enthalten. Oft wird ein inertes Trägergas verwendet, um deren Transport zu unterstützen.

Schritt 3: Thermische Aktivierung und Abscheidung

Das Substrat wird auf eine bestimmte, oft sehr hohe Temperatur erhitzt, manchmal bis zu 1000 °C (1832 °F).

Diese intensive Hitze liefert die Energie, die zur Auslösung einer chemischen Reaktion benötigt wird. Die Vorläufergase zersetzen sich entweder oder reagieren miteinander an der heißen Oberfläche des Substrats.

Wenn die Gase reagieren, bilden sie ein festes Material, das Atom für Atom auf dem Substrat abgeschieden wird und einen dünnen, dichten und gleichmäßigen Film bildet. Zum Beispiel reagiert eine Mischung aus Titantetrachlorid (TiCl₄), Stickstoff (N₂) und Wasserstoff (H₂) zu einer harten Titannitrid (TiN)-Beschichtung.

Schritt 4: Finalisierung und Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt auch flüchtige Nebenprodukte, die in gasförmigem Zustand verbleiben.

Diese Nebenprodukte werden kontinuierlich durch das Vakuumsystem aus der Kammer gesaugt. Sie werden dann verarbeitet, um gefährliche Materialien zu neutralisieren, bevor sie sicher abgeleitet werden.

Die bestimmenden Eigenschaften einer CVD-Beschichtung

Die Art und Weise, wie eine CVD-Beschichtung gebildet wird, verleiht ihr ausgeprägte und wertvolle Eigenschaften, die sie von anderen Oberflächenbehandlungen unterscheiden.

Überragende Haftung durch chemische Bindung

Im Gegensatz zu Farbe oder einfacher Beschichtung sitzt eine CVD-Beschichtung nicht nur auf dem Material. Der Prozess erzeugt eine echte chemische Bindung zwischen der Beschichtung und dem Substrat.

Dies führt zu einer außergewöhnlichen Haftung, wodurch die Beschichtung extrem haltbar und widerstandsfähig gegen Abplatzen oder Absplittern wird. Sie wird effektiv zu einem integralen Bestandteil der Oberfläche des Bauteils.

Konforme Abdeckung (nicht Sichtlinie)

Da die Beschichtung aus einem Gas gebildet wird, das die gesamte Kammer füllt, kann sie alle exponierten Bereiche eines Teils gleichmäßig durchdringen und beschichten.

Dies ist ein großer Vorteil gegenüber "Sichtlinien"-Verfahren wie der physikalischen Gasphasenabscheidung (PVD). CVD kann komplexe Geometrien, Sacklöcher, Gewinde und sogar Innenflächen problemlos mit gleichmäßiger Dicke beschichten.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Prozessbedingungen schaffen wichtige Kompromisse, die berücksichtigt werden müssen.

Die Hochtemperaturbeschränkung

Die für die Reaktion erforderlichen sehr hohen Temperaturen sind die größte Einschränkung von CVD.

Dies beschränkt den Prozess auf Substratmaterialien, die der Hitze standhalten können, ohne zu schmelzen, sich zu verformen oder ihre grundlegenden Eigenschaften (wie Härte) negativ zu verändern.

Spannungs- und Filmdickenbegrenzungen

Wenn sich die Beschichtung aufbaut, können sich innere Spannungen im Film entwickeln.

Wird die Beschichtung zu dick, kann diese Spannung die Festigkeit des Materials überschreiten, was zu Rissen oder Delamination führen kann. Daher sind die meisten CVD-Beschichtungen notwendigerweise sehr dünne Filme.

Schwierigkeiten bei der selektiven Maskierung

Da das reaktive Gas jede beheizte Oberfläche beschichtet, die es erreichen kann, ist es sehr schwierig, bestimmte Bereiche eines Bauteils, die nicht beschichtet werden sollen, "abzudecken" oder zu schützen. Der Prozess ist von Natur aus allumfassend.

Wann ist CVD die richtige Wahl?

Die Auswahl einer Beschichtungstechnologie erfordert die Abstimmung der Prozessfähigkeiten auf Ihr primäres technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien oder Innenflächen liegt: CVD ist aufgrund seiner nicht-Sichtlinien- und konformen Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung und Verschleißfestigkeit bei einem hitzebeständigen Material liegt: Die durch CVD gebildete chemische Bindung bietet außergewöhnliche Leistung und Haltbarkeit.

- Wenn Sie mit temperaturempfindlichen Materialien (wie bestimmten Aluminiumlegierungen oder vergüteten Stählen) arbeiten: Sie müssen alternative, niedrigere Temperaturverfahren in Betracht ziehen, da die hohe Hitze von CVD schädlich sein kann.

Letztendlich ist die Wahl von CVD eine Entscheidung, ihre unübertroffene Haftung und konforme Abdeckung zu nutzen, vorausgesetzt, Ihr Material kann der anspruchsvollen thermischen Umgebung des Prozesses standhalten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Chemische Hochtemperaturreaktion, die Gas in einen festen Film umwandelt |

| Hauptvorteil | Konforme, gleichmäßige Abdeckung auf komplexen Geometrien und Innenflächen |

| Haftqualität | Echte chemische Bindung für außergewöhnliche Haltbarkeit |

| Temperaturbereich | Bis zu 1000 °C (1832 °F) |

| Am besten geeignet für | Hitzebeständige Materialien, die maximale Verschleißfestigkeit erfordern |

| Einschränkung | Nicht geeignet für temperaturempfindliche Substrate |

Bereit, Ihre Komponenten mit Hochleistungs-CVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Anwendungen in der Oberflächentechnik. Unsere Expertise in der CVD-Technologie kann Ihnen helfen, Folgendes zu erreichen:

- Außergewöhnliche Verschleißfestigkeit für eine längere Lebensdauer der Komponenten

- Gleichmäßige Abdeckung selbst bei komplexesten Geometrien

- Überragende chemische Bindung, die Abplatzen und Absplittern verhindert

- Präzise Beschichtungslösungen, die auf Ihre spezifischen Materialanforderungen zugeschnitten sind

Ob Sie mit Schneidwerkzeugen, Luft- und Raumfahrtkomponenten oder spezialisierten Industrieteilen arbeiten, unser Team kann Ihnen die Ausrüstung und Unterstützung bieten, die Sie für erfolgreiche CVD-Anwendungen benötigen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere CVD-Lösungen Ihre schwierigsten Herausforderungen in der Oberflächentechnik lösen und zuverlässige, leistungsstarke Ergebnisse für Ihr Labor oder Ihre Fertigungsanforderungen liefern können.

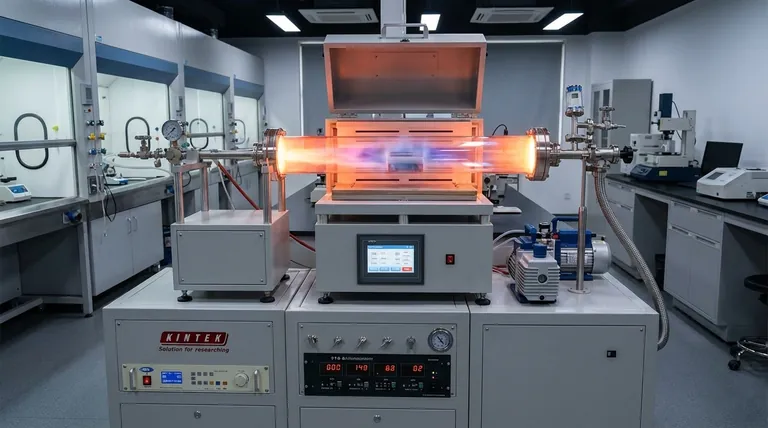

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode