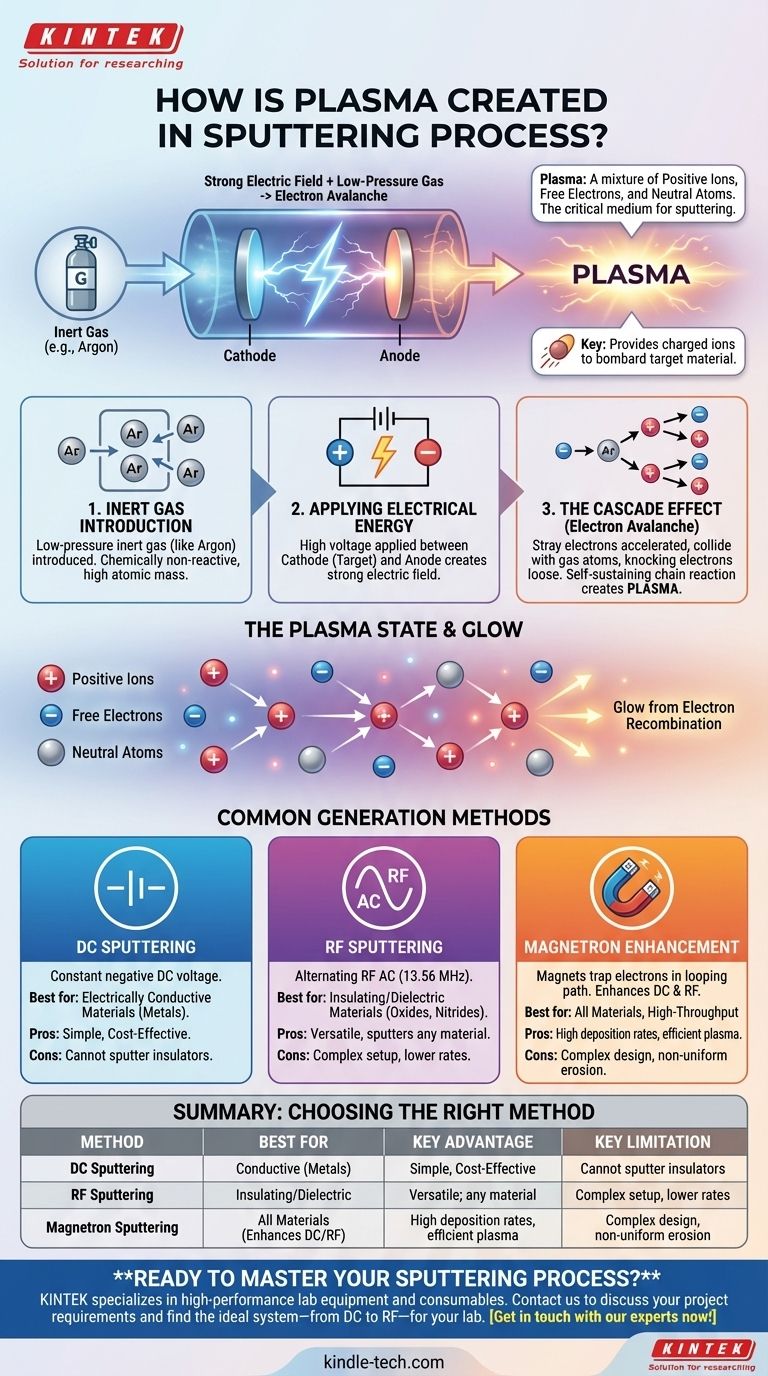

Im Wesentlichen wird Plasma für das Sputtern erzeugt, indem ein starkes elektrisches Feld an ein Gas unter niedrigem Druck, typischerweise ein Inertgas wie Argon, angelegt wird. Diese elektrische Energie ist so stark, dass sie Elektronen von den Gasatomen ablöst und das neutrale Gas in einen energetisierten, ionisierten Zustand, bekannt als Plasma, umwandelt. Dieses Plasma – eine Mischung aus positiven Ionen, freien Elektronen und neutralen Atomen – ist das kritische Medium für den Sputterprozess.

Die Plasmaerzeugung ist keine chemische Reaktion, sondern eine physikalische Transformation. Durch die Energiezufuhr zu einem Prozessgas in einer Vakuumkammer erzeugen Sie eine sich selbst erhaltende „Elektronenlawine“, die das Gas ionisiert und die geladenen Ionen bereitstellt, die zum Beschuss des Targetmaterials benötigt werden.

Das Grundprinzip: Gas-Ionisierung

Um zu verstehen, wie Plasma erzeugt wird, müssen Sie zunächst den Prozess der Ionisierung verstehen. Sputtern findet nicht in einem echten Vakuum statt; es erfordert ein spezifisches Gas bei sehr niedrigem Druck, das als Medium dient.

Beginnend mit einem Inertgas

Der Prozess beginnt mit der Einführung eines Inertgases, am häufigsten Argon (Ar), in die Vakuumkammer. Argon wird gewählt, weil es chemisch nicht reaktiv ist und eine relativ hohe Atommasse besitzt, wodurch es effektiv für den physikalischen Beschuss eines Targets ist, ohne unerwünschte chemische Reaktionen zu verursachen.

Anlegen elektrischer Energie

Eine hohe Spannung wird zwischen zwei Elektroden innerhalb der Kammer angelegt: der Kathode (die das Targetmaterial enthält, das Sie abscheiden möchten) und der Anode (oft die Kammerwände oder eine dedizierte Elektrode). Dies erzeugt ein starkes elektrisches Feld.

Der Kaskadeneffekt (Elektronenlawine)

Es sind immer einige freie Elektronen in der Kammer vorhanden, die von kosmischer Strahlung oder natürlicher thermischer Energie stammen. Das elektrische Feld beschleunigt diese freien Elektronen auf sehr hohe Geschwindigkeiten.

Wenn ein hochenergetisches Elektron mit einem neutralen Argonatom kollidiert, kann es ein weiteres Elektron aus diesem Atom herausschlagen. Das Ergebnis ist ein positives Argonion (Ar+) und zwei freie Elektronen. Diese beiden Elektronen werden dann durch das elektrische Feld beschleunigt, treffen und ionisieren zwei weitere Argonatome, was zu vier Elektronen führt, und so weiter. Diese schnelle, sich selbst erhaltende Kettenreaktion wird als Kaskadeneffekt oder Elektronenlawine bezeichnet und ist das, was das Gas schnell in Plasma umwandelt.

Der Plasmazustand und das Leuchten

Das resultierende Plasma ist eine quasi-neutrale „Suppe“ aus positiven Ionen und freien Elektronen. Das charakteristische Leuchten, das während des Sputterns zu sehen ist, tritt auf, wenn ein freies Elektron mit einem positiven Ion rekombiniert. Wenn das Elektron in einen niedrigeren Energiezustand fällt, wird die überschüssige Energie als Lichtphoton freigesetzt, wodurch das sichtbare Leuchten entsteht.

Gängige Methoden zur Erzeugung des elektrischen Feldes

Das „elektrische Feld“ ist kein Einheitskonzept. Die Methode zu seiner Erzeugung ist ein entscheidendes Merkmal des Sputtersystems und wird basierend auf dem abzuscheidenden Material gewählt.

DC (Gleichstrom) Sputtern

Dies ist die einfachste Methode. Eine konstante negative Gleichspannung wird an das Targetmaterial (die Kathode) angelegt. Dies zieht die positiven Argonionen stetig an, die das Target bombardieren. Es ist unkompliziert und effektiv, funktioniert aber nur, wenn das Targetmaterial elektrisch leitfähig ist.

RF (Radiofrequenz) Sputtern

Für das Sputtern von isolierenden (dielektrischen) Materialien wie Oxiden oder Nitriden funktioniert DC-Sputtern nicht. Eine positive Ladung würde sich schnell auf der Oberfläche des Isolators aufbauen, die Argonionen abstoßen und den Prozess stoppen.

Stattdessen wird ein RF-Wechselstrom (AC), typischerweise bei 13,56 MHz, angelegt. Während eines Halbzyklus ist das Target negativ und zieht Ionen zum Sputtern an. Während des anderen Halbzyklus wird es positiv und zieht die freien Elektronen aus dem Plasma an, um den Ladungsaufbau zu neutralisieren. Dieses schnelle Umschalten ermöglicht das kontinuierliche Sputtern von nichtleitenden Materialien.

Magnetron-Verstärkung

Moderne Systeme verwenden fast immer Magnetron-Sputtern. Diese Methode verbessert sowohl DC- als auch RF-Techniken, indem starke Magnete hinter dem Kathodentarget platziert werden. Das Magnetfeld fängt die hochmobilen Elektronen in einer Schleifenbahn direkt vor dem Target ein.

Diese Elektronenfallen erhöhen die Wahrscheinlichkeit, dass ein Elektron mit einem neutralen Argonatom kollidiert und es ionisiert, dramatisch, wodurch ein viel dichteres, intensiveres Plasma genau dort erzeugt wird, wo es am dringendsten benötigt wird. Dies führt zu deutlich höheren Sputterraten und einer effizienteren Verarbeitung.

Die Kompromisse verstehen

Die Wahl einer Plasmaerzeugungsmethode beinhaltet klare Kompromisse zwischen Einfachheit, Materialkompatibilität und Effizienz.

DC-Sputtern: Einfach, aber begrenzt

DC-Sputtern ist eine robuste und kostengünstige Methode zur Abscheidung von Metallen und anderen leitfähigen Materialien. Seine Unfähigkeit, isolierende Targets zu handhaben, ist jedoch eine große Einschränkung, und es kann anfällig für Lichtbogenbildung sein.

RF-Sputtern: Vielseitig, aber komplex

RF-Sputtern ist das Arbeitspferd für die Forschung und die Abscheidung komplexer Materialschichten, da es buchstäblich jedes Material sputtern kann. Diese Vielseitigkeit geht auf Kosten teurerer und komplexerer Stromversorgungen und Anpassungsnetzwerke sowie im Allgemeinen niedrigerer Abscheideraten im Vergleich zum DC-Magnetron.

Magnetron-Verstärkung: Effizienz zu einem Preis

Das Hinzufügen von Magneten zum System (Magnetron-Sputtern) ist der Industriestandard für die Massenproduktion. Es erhöht die Abscheideraten dramatisch und ermöglicht den Betrieb bei niedrigerem Druck. Der Kompromiss ist ein komplexeres Kathodendesign und eine ungleichmäßige Erosion des Targetmaterials (bekannt als „Rennbahn“).

Die richtige Wahl für Ihr Ziel treffen

Die Methode zur Plasmaerzeugung ist direkt an das Material gebunden, das Sie abscheiden müssen, und an die Effizienz, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen leitfähigen Films liegt: Standard-DC-Magnetron-Sputtern bietet die beste Kombination aus Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden oder dielektrischen Materials liegt: RF-Magnetron-Sputtern ist die notwendige und richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheiderate für die industrielle Produktion liegt: Hochleistungs-DC- oder gepulste Magnetron-Sputtersysteme sind genau für diesen Zweck konzipiert.

Letztendlich beginnt die Beherrschung des Sputterprozesses mit dem Verständnis, dass die Kontrolle der Erzeugung und des Einschlusses des Plasmas Ihnen die Kontrolle über den endgültigen Film gibt.

Zusammenfassungstabelle:

| Plasmaerzeugungsmethode | Am besten für Materialtyp | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| DC-Sputtern | Elektrisch leitfähig (z.B. Metalle) | Einfach, kostengünstig | Kann isolierende Materialien nicht sputtern |

| RF-Sputtern | Isolierend/Dielektrisch (z.B. Oxide, Nitride) | Vielseitig; sputtern jedes Material | Komplexer Aufbau, niedrigere Abscheideraten |

| Magnetron-Sputtern | Alle Materialien (verbessert DC/RF) | Hohe Abscheideraten, effizientes Plasma | Komplexes Design, ungleichmäßige Targeterosion |

Bereit, Ihren Sputterprozess zu meistern?

Die Wahl der richtigen Plasmaerzeugungsmethode ist entscheidend für die Herstellung hochwertiger, gleichmäßiger Dünnschichten. Egal, ob Sie neue Halbleiterbauelemente, fortschrittliche optische Beschichtungen oder langlebige Schutzschichten entwickeln, die Experten von KINTEK sind für Sie da.

Wir sind spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für alle Ihre Sputteranforderungen. Unser Team kann Sie zum idealen System führen – von robusten DC-Magnetronen für Metalle bis hin zu vielseitigen RF-Systemen für Keramiken – und so Effizienz, Präzision und Zuverlässigkeit für Ihr Labor gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Forschungs- und Produktionsergebnisse verbessern können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Peristaltikpumpe mit variabler Drehzahl

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien