Während sich der Begriff „Vakuumverpackung“ oft auf die Lebensmittelaufbewahrung bezieht, meint er im industriellen Metallbearbeitungskontext fast immer das Vakuumhärten. Der Hauptunterschied besteht darin, dass beim Vakuumhärten die gesamte Luft aus einer versiegelten Kammer entfernt wird, bevor das Metall erhitzt wird, während beim normalen Härten das Metall in Anwesenheit einer Atmosphäre erhitzt wird. Diese grundlegende Änderung der Umgebung führt zu erheblichen Unterschieden bei Kosten, Materialverträglichkeit und der endgültigen Qualität des Bauteils.

Die Entscheidung zwischen Vakuum- und Normalhärten ist nicht nur eine Frage der Härtung des Metalls. Es ist eine strategische Wahl, die die höheren Kosten der Vakuumverarbeitung gegen den kritischen Bedarf an einer makellosen Oberflächengüte, minimaler Verformung und vorhersagbaren Materialeigenschaften abwägt.

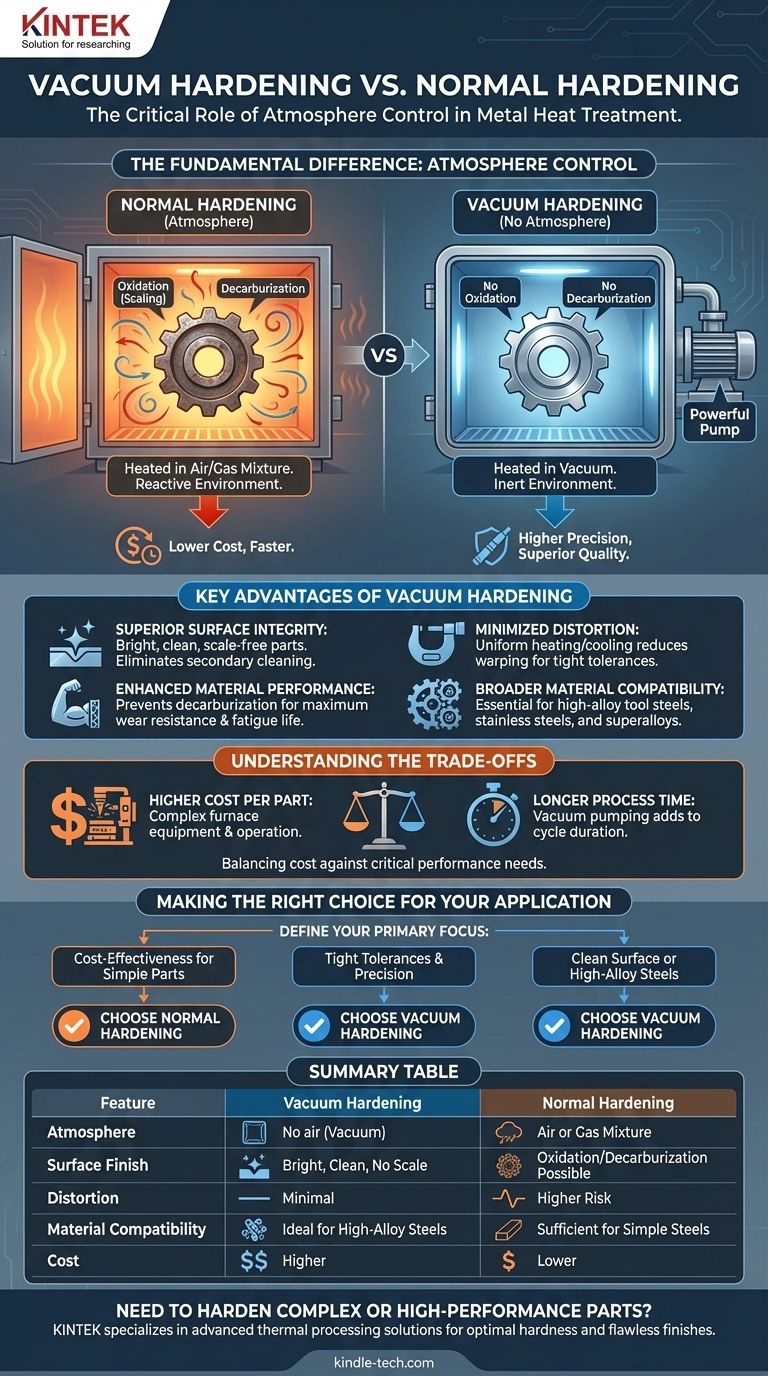

Der grundlegende Unterschied: Atmosphärenkontrolle

Der Schlüsselunterschied zwischen diesen beiden Wärmebehandlungsmethoden liegt darin, was das Metallteil während des Erhitzens und Abkühlens umgibt. Diese Umgebung wirkt sich direkt auf die Oberfläche des Bauteils aus.

Normales Härten: Erhitzen in einer Atmosphäre

Beim normalen oder konventionellen Härten wird ein Metallteil in einem Ofen erhitzt, der Luft oder eine kontrollierte Gasmischung enthält.

Diese direkte Einwirkung der Atmosphäre bei hohen Temperaturen kann unerwünschte chemische Reaktionen verursachen. Die häufigsten Probleme sind Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche), was den Stahl weicher machen kann.

Vakuumhärten: Erhitzen in Abwesenheit einer Atmosphäre

Beim Vakuumhärten wird das Teil in eine versiegelte, robuste Kammer gelegt. Leistungsstarke Pumpen entfernen dann praktisch die gesamte Luft, bevor der Heizzyklus beginnt.

Durch das Erhitzen des Materials im Vakuum gibt es keinen Sauerstoff oder andere reaktive Gase, die mit der Oberfläche des Metalls reagieren können. Dies verhindert Oxidation und Entkohlung vollständig und führt zu einem Teil, dessen Oberfläche chemisch unverändert bleibt.

Hauptvorteile des Vakuumhärtens

Die Wahl des komplexeren Vakuumverfahrens bietet deutliche technische Vorteile, die für Hochleistungs- und Hochpräzisionsanwendungen von entscheidender Bedeutung sind.

Überlegene Oberflächenintegrität

Teile, die aus einem Vakuumofen kommen, sind hell, sauber und frei von Zunder. Dies macht oft nachgeschaltete Prozesse wie Sandstrahlen, chemische Reinigung oder Schleifen zur Entfernung einer beschädigten Oberflächenschicht überflüssig.

Minimale Verformung

Vakuumöfen ermöglichen eine extrem präzise Kontrolle der Heiz- und Abkühlraten. Diese gleichmäßige, kontrollierte Verarbeitung minimiert innere Spannungen, die dazu führen, dass sich Teile verziehen oder verformen, was für komplexe Geometrien und enge Toleranzen unerlässlich ist.

Verbesserte Materialleistung

Durch die Verhinderung der Entkohlung stellt das Vakuumhärten sicher, dass die Oberfläche des Teils die gleiche volle Härte wie der Kern erreicht. Dies ist entscheidend für Bauteile, die maximale Verschleißfestigkeit und Lebensdauer erfordern.

Breitere Materialverträglichkeit

Viele hochlegierte Werkzeugstähle, Edelstähle und Superlegierungen reagieren sehr empfindlich auf atmosphärisches Erhitzen. Die inerte Umgebung eines Vakuumofens ist der einzige Weg, diese fortschrittlichen Materialien ordnungsgemäß zu härten, ohne ihre Integrität zu beeinträchtigen.

Die Abwägungen verstehen

Trotz seiner Vorteile ist das Vakuumhärten nicht immer die notwendige oder wirtschaftlichste Wahl. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Der Kostenfaktor

Vakuumöfen sind komplexe Maschinen, deren Bau, Betrieb und Wartung erheblich teurer sind als herkömmliche atmosphärische Öfen. Dies schlägt sich direkt in höheren Kosten pro Teil nieder.

Prozesszeit und Losgröße

Die Zeit, die benötigt wird, um die Kammer auf ein tiefes Vakuum abzupumpen, verlängert die Gesamtzykluszeit. Dies kann den Prozess, insbesondere bei großen Produktionschargen, langsamer machen als einige herkömmliche Methoden.

Wann normales Härten ausreicht

Für einfache Teile aus niedriggekohltem Stahl, bei denen die endgültige Oberflächengüte nicht kritisch ist oder ohnehin eine anschließende Bearbeitung stattfindet, ist das normale Härten oft vollkommen ausreichend. Es liefert die notwendige Härte zu einem viel geringeren Preis.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Härteverfahrens erfordert, dass Sie das wichtigste Ergebnis für Ihr spezifisches Bauteil definieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einfachen Teilen liegt: Das normale atmosphärische Härten ist fast immer die wirtschaftlichste und ausreichendste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen bei komplexen Teilen liegt: Vakuumhärten ist unerlässlich, um Verformungen zu minimieren und kostspielige Nacharbeiten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, gebrauchsfertigen Oberfläche liegt: Vakuumhärten liefert ein helles, zunderfreies Teil, das keine zusätzliche Reinigung erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Härten von hochlegierten oder Spezialstählen liegt: Vakuumhärten ist nicht nur eine Option, sondern eine Voraussetzung, um die Eigenschaften des Materials zu erhalten.

Letztendlich ist Ihre Wahl eine Investition in die endgültige Qualität und Leistung, die für Ihr Bauteil erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumhärten | Normales Härten |

|---|---|---|

| Atmosphäre | Keine Luft (Vakuum) | Luft oder Gasgemisch |

| Oberflächengüte | Hell, sauber, kein Zunder | Oxidation/Entkohlung möglich |

| Verformung | Minimal | Höheres Risiko |

| Materialverträglichkeit | Ideal für hochlegierte Stähle | Ausreichend für einfache Stähle |

| Kosten | Höher | Niedriger |

Müssen Sie komplexe oder hochleistungsfähige Metallteile härten?

Die Wahl des richtigen Wärmebehandlungsverfahrens ist entscheidend für den Erfolg Ihres Bauteils. Die Präzision und überlegene Oberflächenintegrität des Vakuumhärtens kann den Unterschied zwischen einem Teil ausmachen, das die Spezifikationen erfüllt, und einem, das versagt.

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumhärten, für Labore und Hersteller, die höchste Qualitätsergebnisse benötigen. Unsere Expertise stellt sicher, dass Ihre hochlegierten Stähle, Werkzeugstähle und Präzisionsbauteile optimale Härte, minimale Verformung und ein makelloses Finish erreichen.

Lassen Sie uns die Anforderungen Ihres Projekts besprechen und die effektivste Härtungslösung für Ihre Bedürfnisse finden.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Variablen des Sinterprozesses? Haupttemperatur, Zeit, Druck & Atmosphäre

- Warum wird ein Vakuumtrockenschrank für Au/TiO2-Katalysatoren bevorzugt? Beibehaltung der Partikelgröße von 3 nm und Spitzenaktivität

- Was ist die Anwendung des Vakuumgussverfahrens? Erreichen Sie schnelles, detailgetreues Prototyping und die Brücke zur Produktion

- Was ist das attraktive Merkmal des Flüssigphasen- oder Reaktionssinterns? Erzielung hoher Dichte bei niedrigeren Temperaturen

- Was ist die Hauptfunktion eines Widerstandsheizofens? Magnesiumreinigung durch Vakuumsublimation meistern

- Schrecken Sie nach dem Glühen ab? Verstehen Sie die entscheidende Rolle der Abkühlgeschwindigkeit

- Welche Eigenschaften können sich während des Wärmebehandlungsprozesses ändern? Härte, Festigkeit und mehr steuern

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision