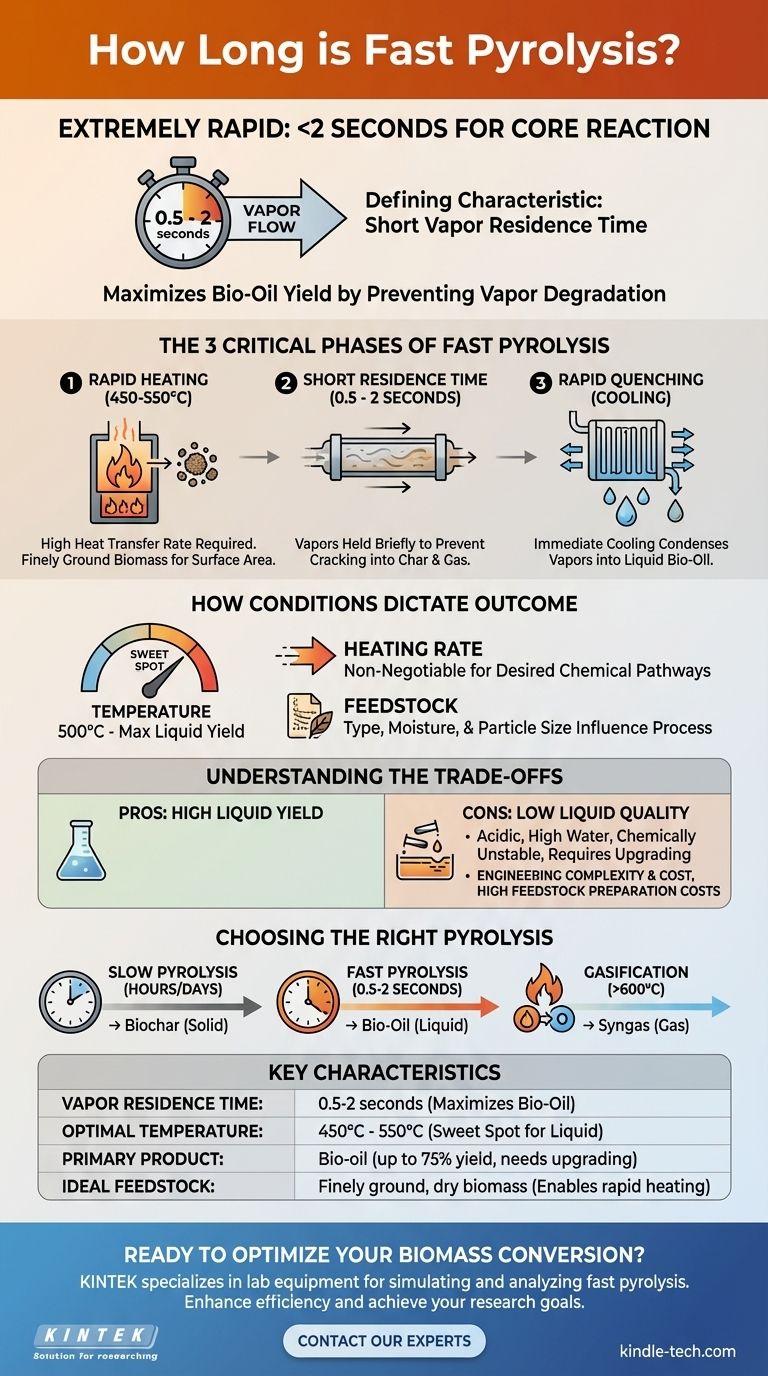

Die schnelle Pyrolyse ist ein extrem schneller Prozess, bei dem die chemische Kernreaktion in weniger als 2 Sekunden abgeschlossen ist. Diese kurze Verweilzeit der Dämpfe ist ein definierendes Merkmal, das für die Maximierung der Ausbeute an flüssigem Bioöl unerlässlich ist, da es verhindert, dass diese weiter zu nicht kondensierbaren Gasen und Koks zerfallen.

Das definierende Merkmal der schnellen Pyrolyse ist nicht nur ihre Geschwindigkeit, sondern der Zweck dieser Geschwindigkeit: die Biomasse schnell zu erhitzen und die entstehenden Dämpfe sofort abzukühlen (Quenchen). Diese Strategie maximiert die Ausbeute an flüssigem Bioöl, indem verhindert wird, dass wertvolle Zwischenprodukte zu weniger erwünschtem Koks und Gas zerfallen.

Die Grundprinzipien der schnellen Pyrolyse

Um zu verstehen, "wie lange" der Prozess dauert, müssen Sie die drei kritischen, zeitabhängigen Phasen verstehen, die ihn definieren: schnelles Aufheizen, kurze Verweilzeit und schnelle Abkühlung.

Die entscheidende Rolle der hohen Wärmeübertragung

Bevor die Reaktion überhaupt beginnen kann, muss der Biomasse-Ausgangsstoff fast augenblicklich auf die Zieltemperatur (typischerweise 450–550 °C) gebracht werden.

Dies erfordert sehr hohe Wärmeübertragungsraten, weshalb schnelle Pyrolyse-Reaktoren häufig fein gemahlene Biomasse verwenden, um die Oberfläche zu maximieren und sicherzustellen, dass jede Partikel schnell und gleichmäßig erhitzt wird.

Die Bedeutung der kurzen Verweilzeit der Dämpfe

Dies ist die direkte Antwort auf Ihre Frage. Die heißen Dämpfe, die aus der sich zersetzenden Biomasse entstehen, werden nur für eine sehr kurze Zeit bei Reaktionstemperatur gehalten, typischerweise zwischen 0,5 und 2 Sekunden.

Diese kurze Dauer ist eine bewusste technische Entscheidung. Sie bietet gerade genug Zeit für die Biomasse, um in die molekularen Vorläufer von Bioöl zu zerfallen, aber nicht lange genug, damit diese wertvollen Dämpfe Sekundärreaktionen (oder „Cracken“) zu permanenten Gasen und zusätzlichem festem Koks eingehen.

Schnelles Quenchen zur Erfassung der Flüssigkeit

Unmittelbar nach der kurzen Verweilzeit müssen die heißen Dämpfe sehr schnell abgekühlt (gequencht) werden.

Diese schnelle Abkühlung kondensiert die Dämpfe zu einem flüssigen Produkt, das als Bioöl oder Pyrolyseöl bekannt ist. Wenn nicht schnell genug gequencht wird, könnten die unerwünschten Sekundärreaktionen fortschreiten, was den Zweck der kurzen Verweilzeit zunichtemachen würde.

Wie Prozessbedingungen das Ergebnis bestimmen

Die genaue Dauer und das Temperaturprofil des Prozesses werden sorgfältig gesteuert, um das chemische Ergebnis zu lenken. Die Ausbeute und die Eigenschaften des Endprodukts Bioöl hängen stark von diesen Prozessbedingungen ab.

Einfluss der Temperatur auf die Produktausbeute

Die Temperatur bestimmt, welche Produkte begünstigt werden. Die schnelle Pyrolyse arbeitet in einem „Sweet Spot“ um 500 °C, der die Flüssigausbeute maximiert.

Niedrigere Temperaturen und viel längere Zeiten (langsame Pyrolyse) begünstigen die Produktion von festem Koks. Viel höhere Temperaturen begünstigen die Produktion von Synthesegas.

Der Einfluss der Aufheizrate

Eine schnelle Aufheizrate ist für die schnelle Pyrolyse nicht verhandelbar. Nur so kann sichergestellt werden, dass die Biomassepartikel über die gewünschten chemischen Wege zerfallen, bevor konkurrierende Reaktionen die Oberhand gewinnen.

Eigenschaften des Ausgangsmaterials

Die Art, der Feuchtigkeitsgehalt und die Partikelgröße der Biomasse beeinflussen die ideale Verweilzeit und Temperatur. Was für Holzhackschnitzel funktioniert, muss bei landwirtschaftlichen Strohsorten angepasst werden.

Die Kompromisse verstehen

Obwohl die schnelle Pyrolyse hervorragend darin ist, hohe Flüssigkeitsausbeuten zu erzielen, ist sie nicht ohne Herausforderungen und Kompromisse.

Hohe Flüssigkeitsausbeute vs. Flüssigkeitsqualität

Die Geschwindigkeit des Prozesses liefert eine rohe, komplexe Flüssigkeit. Bioöl ist sauer, enthält signifikante Mengen Wasser und ist chemisch instabil, was es korrosiv und schwer zu lagern macht.

Ohne eine erhebliche und kostspielige Aufbereitung kann es nicht als direkter Kraftstoff für den Transport verwendet werden. Die Geschwindigkeit liefert Ihnen eine hohe Menge eines minderwertigen Vorläufers.

Technische Komplexität

Die Erreichung extrem hoher Aufheizraten und präziser, kurzer Verweilzeiten erfordert hochentwickelte und teure Reaktoren, wie zirkulierende Wirbelschichtreaktoren oder ablative Pyrolyseöfen.

Diese technische Herausforderung ist ein wesentlicher Faktor für die Kapitalkosten und die Skalierbarkeit von Anlagen zur schnellen Pyrolyse.

Die Herausforderung der Vorbehandlung des Ausgangsmaterials

Um das schnelle Aufheizen zu ermöglichen, muss das Biomasse-Ausgangsmaterial gründlich getrocknet und fein gemahlen werden. Dieser Vorverarbeitungsschritt verbraucht erhebliche Energie und erhöht die betriebliche Komplexität des Gesamtsystems.

Die richtige Wahl für Ihr Ziel treffen

Der Begriff „Pyrolyse“ umfasst eine Reihe von Prozessen, die jeweils für ein anderes Ergebnis optimiert sind. Die Wahl des richtigen hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigen Kraftstoffvorläufern liegt: Die schnelle Pyrolyse ist aufgrund ihrer schnellen Erhitzung und schnellen Abkühlung, die die Bioölproduktion begünstigt, die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von stabilem, festem Biokohle zur Bodenverbesserung liegt: Die langsame Pyrolyse mit ihren viel längeren Verweilzeiten (Stunden bis Tage) und niedrigeren Temperaturen ist der überlegene Prozess.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Synthesegas für die Stromerzeugung oder chemische Synthese liegt: Die Vergasung, die noch höhere Temperaturen und die Verwendung eines kontrollierten Oxidationsmittels beinhaltet, ist der richtige Weg.

Letztendlich ist das Verständnis der Beziehung zwischen Zeit, Temperatur und Produktausbeute der Schlüssel zur Nutzung der Biomasseumwandlung für jede spezifische Anwendung.

Zusammenfassungstabelle:

| Hauptmerkmal | Typischer Wert | Wichtigkeit |

|---|---|---|

| Verweilzeit der Dämpfe | 0,5 – 2 Sekunden | Maximiert die Bioöl-Ausbeute durch Verhinderung des Dampfzerfalls |

| Optimale Temperatur | 450 °C – 550 °C | Der „Sweet Spot“ zur Maximierung der Flüssigproduktion |

| Hauptprodukt | Bioöl (bis zu 75 % Ausbeute) | Ein flüssiger Kraftstoffvorläufer, der weiter aufbereitet werden muss |

| Ideales Ausgangsmaterial | Fein gemahlene, trockene Biomasse | Ermöglicht die für den Prozess erforderliche schnelle, gleichmäßige Erhitzung |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren?

Das Verständnis der genauen Zeitabläufe und Bedingungen der schnellen Pyrolyse ist entscheidend für die Maximierung Ihrer Bioöl-Ausbeute. Die richtige Laborausrüstung ist für Forschung, Entwicklung und Qualitätskontrolle in diesem Bereich unerlässlich.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Wir liefern die zuverlässigen Werkzeuge, die Sie benötigen, um schnelle Pyrolyseprozesse genau zu simulieren und zu analysieren, von Reaktorsystemen bis hin zu Analyseinstrumenten.

Lassen Sie uns Ihnen helfen, Ihre Effizienz bei der Biomasseumwandlung zu steigern und Ihre Forschungsziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision