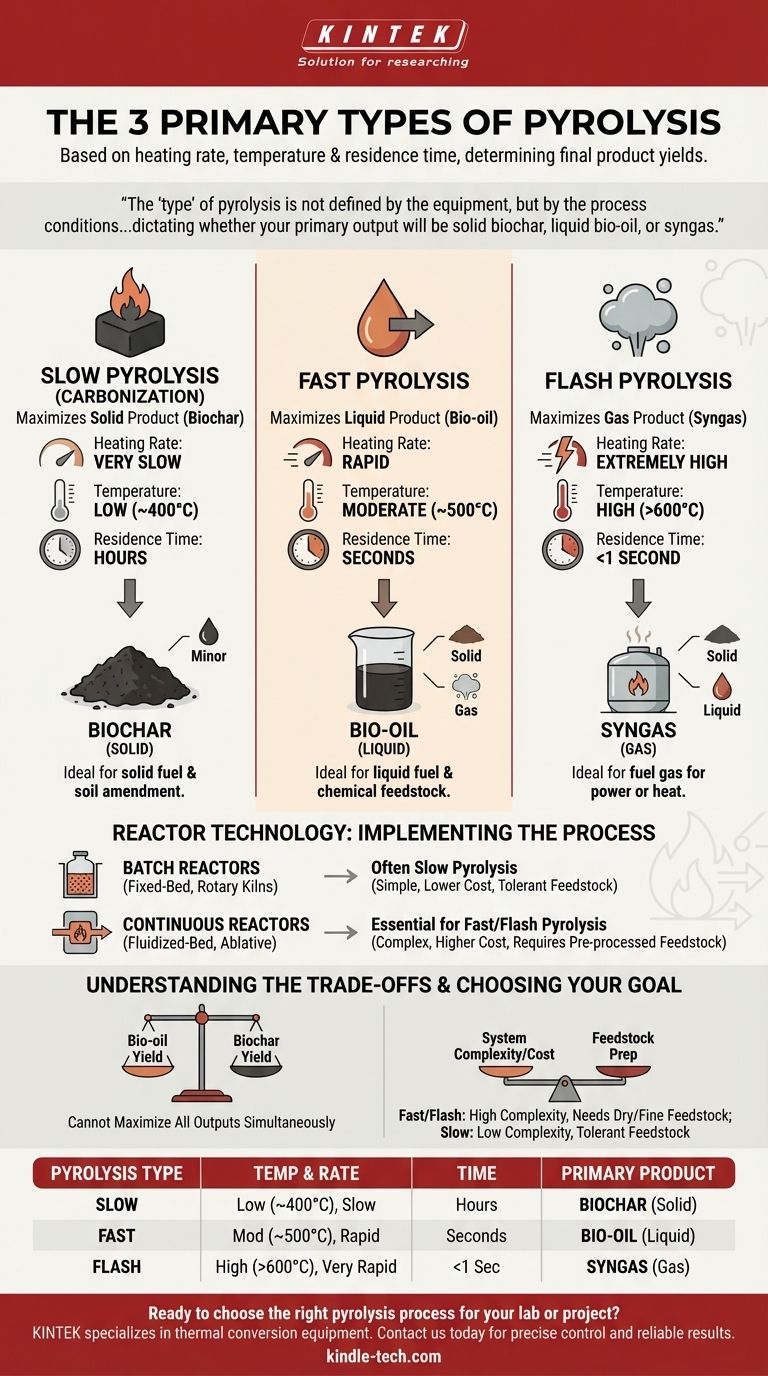

In der Praxis wird die Pyrolyse in drei Haupttypen eingeteilt, basierend auf der Heizrate und der Verweilzeit des Materials. Obwohl es viele verschiedene Reaktorkonstruktionen gibt, sind diese drei Prozessklassifikationen – langsam, schnell und Flash – die kritischste Unterscheidung, da sie direkt die endgültigen Produktausbeuten an fester Kohle, flüssigem Bio-Öl und brennbarem Gas bestimmen.

Der „Typ“ der Pyrolyse wird nicht durch die Ausrüstung, sondern durch die Prozessbedingungen definiert. Die grundlegende Wahl liegt zwischen langsamer, schneller und Flash-Pyrolyse, die bestimmt, ob Ihr Hauptprodukt feste Biokohle, flüssiges Bio-Öl oder Synthesegas sein wird. Die Reaktortechnologie wird dann ausgewählt, um diese spezifischen Bedingungen zu erreichen.

Das Kerndifferenzierungsmerkmal: Prozessgeschwindigkeit und Temperatur

Die wichtigste Art, die Pyrolyse zu klassifizieren, ist die Geschwindigkeit, mit der Biomasse erhitzt wird, und die Zeit, die sie bei Spitzentemperatur verbringt. Dies bestimmt die chemischen Reaktionswege und somit die Zusammensetzung der Endprodukte.

Langsame Pyrolyse (Verkohlung)

Bei der langsamen Pyrolyse wird organisches Material bei einer niedrigen Temperatur (um 400 °C) über einen langen Zeitraum, oft Stunden, erhitzt. Die Heizrate ist sehr langsam.

Dieser Prozess ist optimiert, um die maximale Menge an festem Produkt zu erzeugen, bekannt als Biokohle oder Holzkohle. Er erzeugt relativ geringe Mengen an flüssigen und gasförmigen Nebenprodukten.

Schnelle Pyrolyse

Die schnelle Pyrolyse verwendet eine viel schnellere Heizrate, um das Material in nur wenigen Sekunden auf eine moderate Temperatur (um 500 °C) zu bringen. Das Material wird dann schnell abgekühlt.

Dieser Prozess ist darauf ausgelegt, die Ausbeute an flüssigem Produkt, bekannt als Bio-Öl, zu maximieren. Das schnelle Erhitzen und die kurze Reaktionszeit „frieren“ die intermediären Zersetzungsprodukte ein, bevor sie sich weiter in Gas und Kohle zersetzen können.

Flash-Pyrolyse

Die Flash-Pyrolyse stellt die extremsten Bedingungen dar, mit extrem hohen Heizraten und sehr hohen Temperaturen (oft über 600 °C). Die Verweilzeit beträgt typischerweise weniger als eine Sekunde.

Diese Methode wird primär verwendet, um die Produktion von nicht kondensierbaren Gasen (Synthesegas) zu maximieren, einer Mischung aus Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan. Dieses Gas kann direkt als Brennstoff verwendet werden.

Wie Pyrolyse umgesetzt wird: Reaktortechnologie

Die Wahl des Reaktors oder Ofens ist eine praktische Entscheidung, die getroffen wird, um die für langsame, schnelle oder Flash-Pyrolyse erforderlichen Bedingungen zu erreichen. Die lange Liste der Reaktortypen spiegelt verschiedene technische Lösungen zur Steuerung des Wärmeübergangs und des Materialflusses wider.

Klassifizierung nach Betriebsart

Die einfachste Klassifizierung basiert darauf, wie Material in das System eingespeist wird.

- Batch-Reaktoren: Diese werden mit einer festgelegten Menge an Ausgangsmaterial beladen, versiegelt und durchlaufen einen vollständigen Heizzyklus. Sie sind üblich für kleine Anwendungen und typisch für die langsame Pyrolyse (z. B. traditionelle Holzkohleöfen).

- Kontinuierliche Reaktoren: Diese werden mit einem konstanten Strom von Ausgangsmaterial gespeist und entladen kontinuierlich Produkte. Sie sind unerlässlich für große industrielle Anwendungen und für die präzise Steuerung, die bei schneller und Flash-Pyrolyse erforderlich ist.

Gängige Reaktorkonstruktionen

Verschiedene Reaktorkonstruktionen sind für spezifische Arten des Wärmeübergangs optimiert.

- Festbettreaktoren: Hier verbleibt die Biomasse in einem statischen Haufen oder „Bett“, während heiße Gase hindurchströmen. Diese Konstruktion bietet einen schlechten Wärmeübergang und ist im Allgemeinen nur für die langsame Pyrolyse geeignet.

- Wirbelschichtreaktoren: Ein heißes Gas wird mit hoher Geschwindigkeit durch ein Bett aus feinen Partikeln (wie Sand) geblasen, wodurch es sich wie eine Flüssigkeit verhält. Wenn Biomasse eingeführt wird, wird sie schnell gemischt und fast sofort erhitzt, was diese Konstruktion ideal für die schnelle Pyrolyse macht.

- Drehrohröfen: Ein großer, rotierender Zylinder wird von außen beheizt. Die Rotation wälzt und mischt das Material und sorgt für eine gleichmäßigere Erwärmung als ein Festbett. Diese können für die langsame oder intermediäre Pyrolyse angepasst werden.

Die Kompromisse verstehen

Die Wahl eines Pyrolysetyps beinhaltet das Abwägen konkurrierender Faktoren. Keine Methode ist universell überlegen; die optimale Wahl hängt vollständig von Ihrem Ziel und Ihrem Ausgangsmaterial ab.

Das Dilemma der Produktausbeute

Sie können nicht alle Ausgaben gleichzeitig maximieren. Die Bedingungen, die die Bio-Öl-Produktion begünstigen (schnelles Erhitzen, kurze Verweilzeit), unterdrücken von Natur aus die Bildung von Biokohle.

Umgekehrt werden die langen Verweilzeiten, die zur Herstellung hochwertiger, stabiler Biokohle erforderlich sind, viele der wertvollen Dämpfe, die Bio-Öl gebildet hätten, aufspalten und sie in weniger wertvolles Gas umwandeln.

Ausgangsmaterial und Vorbereitung

Schnelle und Flash-Pyrolyse erfordern sehr kleine, trockene Partikel, um einen schnellen Wärmeübergang zu ermöglichen. Dies bedeutet oft, dass erhebliche Energie und Kosten für das Trocknen und Mahlen des Rohmaterials aufgewendet werden müssen, bevor es überhaupt in den Reaktor gelangt.

Die langsame Pyrolyse ist weitaus toleranter gegenüber größerem, feuchterem Ausgangsmaterial, wodurch der Bedarf an umfangreicher Vorverarbeitung reduziert wird.

Systemkomplexität und Kosten

Die für schnelle und Flash-Pyrolyse erforderliche Ausrüstung (z. B. Wirbelschicht- oder ablative Reaktoren) ist mechanisch komplex und teuer in Bau und Betrieb. Diese Systeme sind nur in großem, kontinuierlichem industriellem Maßstab wirtschaftlich.

Langsame Pyrolysesysteme, insbesondere Chargenöfen, können sehr einfach und relativ kostengünstig sein, wodurch sie für kleinere oder dezentrale Betriebe zugänglich sind.

Die richtige Wahl für Ihr Ziel treffen

Die beste Pyrolysemethode ist diejenige, die das Ergebnis liefert, das Sie am meisten schätzen. Die Prozessbedingungen sind Ihr primärer Hebel zur Steuerung dieses Ergebnisses.

- Wenn Ihr primärer Fokus auf festem Brennstoff oder Bodenverbesserung liegt: Sie sollten langsame Pyrolyse verwenden, um die Ausbeute und Qualität der Biokohle zu maximieren.

- Wenn Ihr primärer Fokus auf flüssigem Brennstoff oder chemischem Ausgangsmaterial liegt: Sie sollten schnelle Pyrolyse verwenden, um die Produktion von Bio-Öl zu maximieren.

- Wenn Ihr primärer Fokus auf der Erzeugung von Brenngas für Strom oder Wärme liegt: Sie sollten Flash- oder Hochtemperaturvergasung (ein verwandter Prozess) verwenden, um die Synthesegasproduktion zu maximieren.

Das Verständnis dieser Kernklassifikationen ermöglicht es Ihnen, den präzisen thermischen Umwandlungspfad auszuwählen, der zu Ihrem spezifischen Material und dem gewünschten Ergebnis passt.

Zusammenfassungstabelle:

| Pyrolysetyp | Heizrate & Temperatur | Verweilzeit | Primärprodukt |

|---|---|---|---|

| Langsame Pyrolyse | Niedrig (~400°C), langsames Erhitzen | Stunden | Biokohle (Fest) |

| Schnelle Pyrolyse | Moderat (~500°C), schnelles Erhitzen | Sekunden | Bio-Öl (Flüssig) |

| Flash-Pyrolyse | Hoch (>600°C), sehr schnelles Erhitzen | <1 Sekunde | Synthesegas (Gas) |

Bereit, den richtigen Pyrolyseprozess für Ihr Labor oder Projekt zu wählen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre thermischen Umwandlungsbedürfnisse zugeschnitten sind. Egal, ob Sie für die Biokohle-, Bio-Öl- oder Synthesegasproduktion optimieren, unsere Expertise gewährleistet präzise Kontrolle und zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Pyrolyseanwendungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess