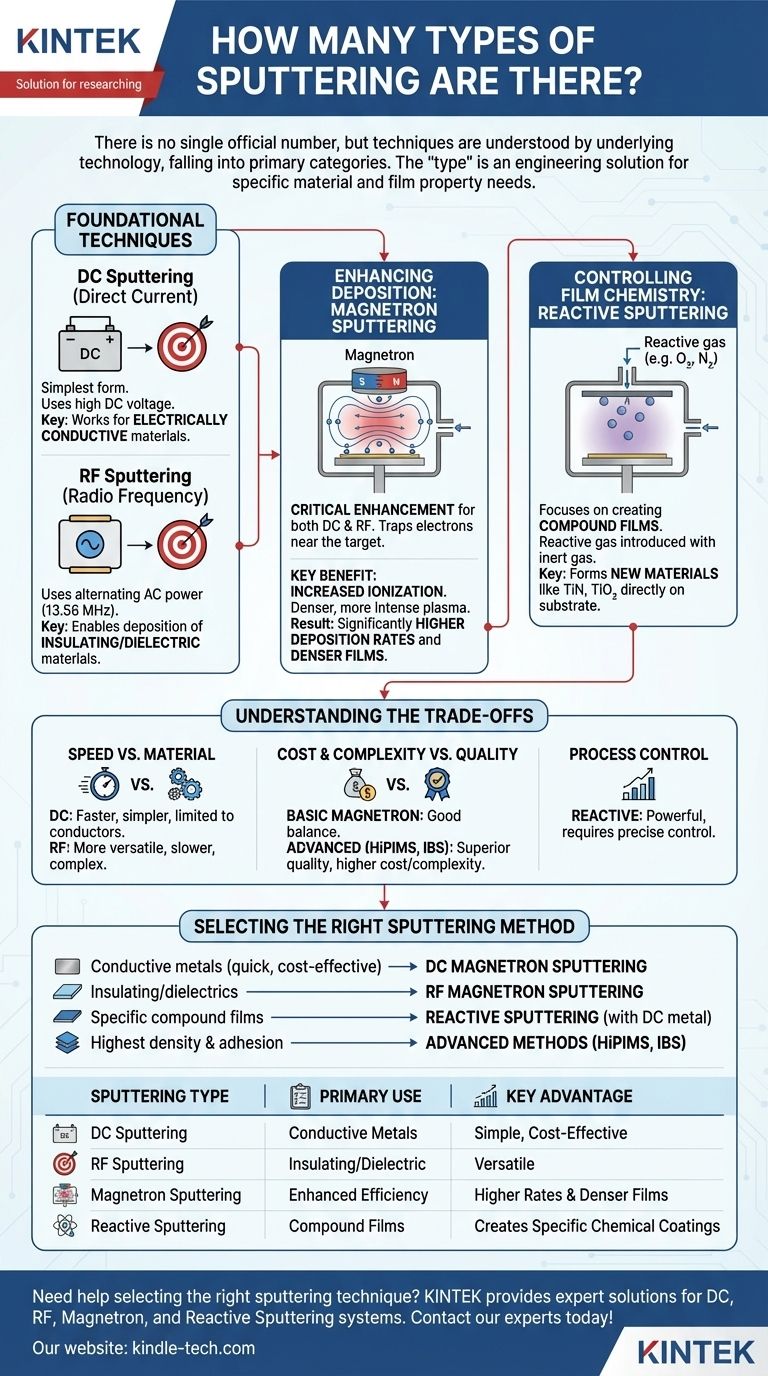

Obwohl es keine einzige offizielle Zahl gibt, werden Sputtertechniken am besten nach ihrer zugrunde liegenden Technologie verstanden, die in einige Hauptkategorien fällt. Die Haupttypen sind DC-Sputtern, HF-Sputtern, Magnetron-Sputtern (das DC und HF verbessert) und reaktives Sputtern. Für hochspezialisierte Anwendungen gibt es weiterentwickelte Variationen wie HiPIMS und Ionenstrahlsputtern.

Die „Art“ des Sputterns ist nicht nur eine Bezeichnung; sie stellt eine spezifische technische Lösung dar, die entwickelt wurde, um eine grundlegende Einschränkung zu überwinden, wie z. B. die Unfähigkeit, isolierende Materialien abzuscheiden, oder die Notwendigkeit schnellerer Abscheidungsraten. Die richtige Wahl wird ausschließlich durch das Material bestimmt, das Sie abscheiden möchten, und die Schichteigenschaften, die Sie erzielen müssen.

Grundlegende Sputtertechniken

Im Kern nutzt das Sputtern ein Plasma, um ein Quellmaterial (das „Target“) zu bombardieren und Atome herauszuschlagen, die sich dann als dünne Schicht auf einem Substrat ablagern. Die beiden grundlegenden Methoden werden durch die Art der elektrischen Energie definiert, die zur Erzeugung dieses Plasmas verwendet wird.

DC-Sputtern: Die ursprüngliche Methode

Das Gleichstromsputtern (DC) ist die einfachste Form. Eine hohe DC-Spannung wird auf das Target in einer Vakuumkammer angelegt, die mit einem Inertgas wie Argon gefüllt ist.

Dies erzeugt ein Plasma, und die positiven Argonionen werden auf das negativ geladene Target beschleunigt, wodurch Atome herausgeschlagen werden. Die Haupteinschränkung besteht darin, dass es nur für elektrisch leitfähige Targetmaterialien funktioniert.

HF-Sputtern: Die Lösung für Isolatoren

Wenn man versucht, ein isolierendes (dielektrisches) Material mit einer DC-Quelle zu sputter, baut sich auf der Targetoberfläche eine positive Ladung auf, was den Prozess effektiv stoppt.

Das Hochfrequenzsputtern (HF) löst dieses Problem, indem es eine wechselnde AC-Stromquelle (typischerweise 13,56 MHz) verwendet. Das schnelle Umschalten des elektrischen Feldes ermöglicht es dem Target, sich in jedem Zyklus selbst zu neutralisieren, was das kontinuierliche Sputtern von isolierenden und dielektrischen Materialien wie Oxiden und Keramiken ermöglicht.

Verbesserung der Abscheidung: Die Rolle der Magnetrons

Die grundlegenden DC- und HF-Methoden sind effektiv, aber relativ langsam. Das Magnetron-Sputtern ist keine separate Art, sondern eine entscheidende Verbesserung, die die Effizienz beider dramatisch steigert.

Wie Magnetron-Sputtern funktioniert

Beim Magnetron-Sputtern wird hinter dem Sputter-Target ein starkes Magnetfeld angeordnet. Dieses Feld fängt die freien Elektronen aus dem Plasma ein und hält sie in einem Bereich direkt vor der Targetoberfläche gefangen.

Der Hauptvorteil: Erhöhte Ionisierung

Diese eingefangenen, spiralförmig bewegten Elektronen haben einen viel längeren Weg, was die Wahrscheinlichkeit, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren, stark erhöht.

Dieser Prozess erzeugt ein viel dichteres, intensiveres Plasma, das sich in der Nähe des Targets konzentriert, alles ohne Erhöhung des Gasdrucks.

Das Ergebnis: Schnellere und dichtere Schichten

Ein dichteres Plasma bedeutet, dass mehr Ionen zur Bombardierung des Targets zur Verfügung stehen. Dies führt zu deutlich höheren Abscheidungsraten und oft zu dichteren Schichten höherer Qualität, die auf dem Substrat abgeschieden werden. Heute basieren die meisten modernen Systeme auf Magnetrons und werden als DC-Magnetron-Sputtern oder HF-Magnetron-Sputtern bezeichnet.

Kontrolle der Filmschemie: Reaktives Sputtern

Diese Technik konzentriert sich auf die Herstellung von Verbundschichten und nicht nur auf die Abscheidung eines reinen Materials. Sie kann mit DC- oder HF-Magnetron-Sputtern kombiniert werden.

Sputtern in einer reaktiven Atmosphäre

Beim reaktiven Sputtern wird absichtlich eine geringe Menge eines reaktiven Gases, wie Sauerstoff oder Stickstoff, zusammen mit dem inerten Argongas in die Vakuumkammer eingebracht.

Herstellung von Verbundschichten

Wenn Atome aus dem metallischen Target (z. B. Titan) herausgesputtert werden, wandern sie zum Substrat und reagieren mit diesem Gas. Dies ermöglicht die direkte Bildung neuer Verbundschichten auf dem Substrat, wie Titannitrid (TiN) oder Titandioxid (TiO2).

Die Kompromisse verstehen

Die Wahl einer Sputtertechnik erfordert eine Abwägung zwischen Leistung, Kosten und Materialkompatibilität. Es gibt keine einzelne „beste“ Methode.

Geschwindigkeit vs. Materialkompatibilität

Der grundlegendste Kompromiss besteht zwischen DC- und HF-Sputtern. DC ist schneller und einfacher, aber streng auf leitfähige Materialien beschränkt. HF ist vielseitiger und kann jedes Material abscheiden, ist aber im Allgemeinen langsamer und erfordert komplexere und teurere Netzteile.

Kosten und Komplexität vs. Filmqualität

Das grundlegende Magnetron-Sputtern bietet ein ausgezeichnetes Gleichgewicht zwischen Geschwindigkeit und Qualität für die meisten Anwendungen. Fortschrittlichere Methoden wie das Hochleistungsimpuls-Magnetron-Sputtern (HiPIMS) oder das Ionenstrahlsputtern (IBS) bieten jedoch eine überlegene Filmdichte, Haftung und Reinheit auf Kosten einer deutlich höheren Gerätekomplexität und höherer Kosten.

Prozesskontrolle

Reaktives Sputtern ist unglaublich leistungsstark für die Herstellung harter oder optischer Beschichtungen, führt jedoch zu einer großen Herausforderung bei der Prozesskontrolle. Das Gleichgewicht der Reaktionsrate, um eine Vergiftung des Targets zu vermeiden und gleichzeitig einen vollständig umgesetzten Film zu gewährleisten, erfordert eine hochpräzise Gasfluss- und Leistungssteuerung.

Auswahl der richtigen Sputtermethode

Ihre Wahl sollte direkt von Ihrem Endziel für die Dünnschicht geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Abscheidung leitfähiger Metalle liegt: Ihr Ausgangspunkt ist das DC-Magnetron-Sputtern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien wie Oxide oder Keramiken liegt: Sie benötigen das HF-Magnetron-Sputtern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Verbundschichten wie Nitride oder Carbide liegt: Sie müssen das reaktive Sputtern verwenden, typischerweise mit einem DC-betriebenen metallischen Target.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und Haftung für kritische Anwendungen liegt: Sie sollten fortgeschrittene Methoden wie HiPIMS oder Ionenstrahlsputtern untersuchen.

Das Verständnis dieser Kernmethoden und ihrer beabsichtigten Anwendungen ist der erste Schritt, um Ihre spezifischen Ziele bei der Dünnschichtabscheidung zu erreichen.

Zusammenfassungstabelle:

| Sputtertyp | Hauptanwendung | Hauptvorteil |

|---|---|---|

| DC-Sputtern | Leitfähige Metalle | Einfach, kostengünstig |

| HF-Sputtern | Isolierende/Dielektrische Materialien | Vielseitig für Nichtleiter |

| Magnetron-Sputtern | Verbesserte DC/HF-Effizienz | Höhere Abscheidungsraten und dichtere Schichten |

| Reaktives Sputtern | Verbundschichten (z. B. Nitride, Oxide) | Erzeugt spezifische chemische Beschichtungen |

Benötigen Sie Hilfe bei der Auswahl der richtigen Sputtertechnik für die Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für DC-, HF-, Magnetron- und reaktive Sputtersysteme. Wir helfen Ihnen, präzise Schichteigenschaften zu erzielen, die Abscheidungseffizienz zu verbessern und die Materialkompatibilität sicherzustellen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Automatische Labor-Heißpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist kaltisostatisches Pressen von Metallpulver? Erzielen Sie eine gleichmäßige Dichte in komplexen Metallteilen

- Was ist CIP in der Pulvermetallurgie? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Welche Temperatur hat das kalte isostatische Pressen? Ein Leitfaden zur Pulververdichtung bei Raumtemperatur

- Was sind die Überlegungen bei der Pulvermetallurgie? Schlüsselfaktoren für den Fertigungserfolg

- Was ist der Unterschied zwischen Kaltpressung und Normalpressung? Die Wahl zwischen Qualität und Effizienz