Kurz gesagt, das kaltisostatische Pressen (KIP) ist ein pulvermetallurgisches Verfahren, das eine hochdruckflüssige Substanz verwendet, um Metallpulver in einer flexiblen Form bei Raumtemperatur gleichmäßig zu verdichten. Durch das Anlegen von Druck aus allen Richtungen erzeugt KIP ein festes, kohäsives Bauteil – einen sogenannten „Grünling“ – mit einer außergewöhnlich gleichmäßigen Dichte in seiner gesamten Struktur.

Das entscheidende Merkmal des KIP ist die Verwendung von hydrostatischem Druck. Im Gegensatz zu mechanischen Pressen, die Kraft aus einer oder zwei Richtungen ausüben, minimiert der allumfassende Druck des KIP innere Spannungen und strukturelle Fehler, wodurch es ideal für die Herstellung komplexer Teile oder Komponenten aus Hochleistungsmaterialien ist.

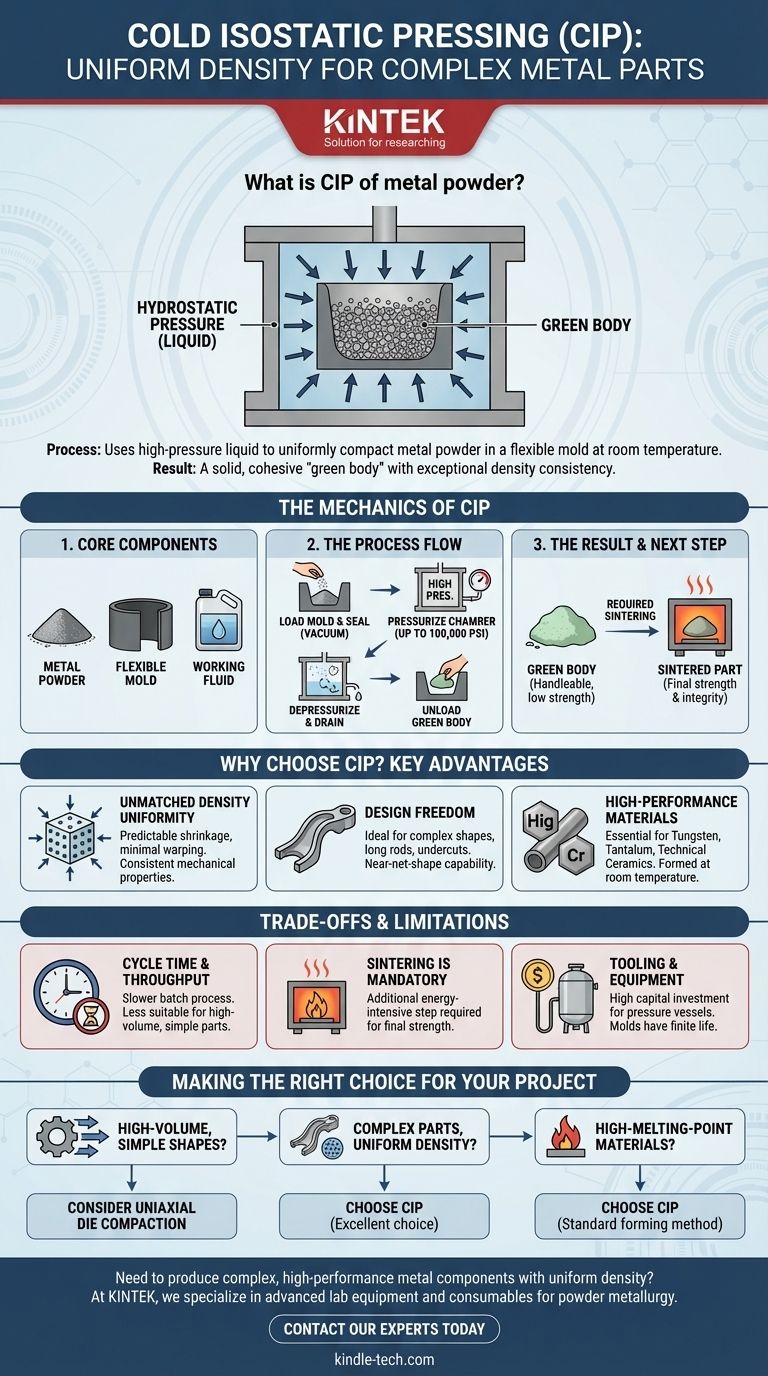

Die Mechanik des kaltisostatischen Pressens

Um zu verstehen, warum KIP für bestimmte Anwendungen gewählt wird, müssen wir zunächst betrachten, wie der Prozess funktioniert und was ihn einzigartig macht.

Die Kernkomponenten: Pulver, Form und Flüssigkeit

Der Prozess beruht auf drei Schlüsselelementen. Zuerst ist das Metallpulver selbst, das das endgültige Teil bilden wird.

Zweitens ist eine flexible Elastomer-Form, oft aus Gummi oder Polyurethan. Diese Form ist ein Negativ der gewünschten Teileform und verleiht dem fertigen Bauteil seine Geometrie.

Drittens ist die Arbeitsflüssigkeit, typischerweise Wasser gemischt mit einem Korrosionsinhibitor oder einem speziellen Öl. Diese Flüssigkeit ist das Medium, das den immensen Druck von der Pumpe zur Form überträgt.

Der Schritt-für-Schritt-Prozess

Der KIP-Zyklus ist geradlinig und methodisch. Zuerst wird das Metallpulver in die flexible Form geladen, die dann versiegelt wird, oft unter Vakuum, um eingeschlossene Luft zu entfernen.

Die versiegelte Form wird dann in eine Hochdruckkammer gelegt. Die Kammer wird mit der Arbeitsflüssigkeit gefüllt und versiegelt.

Eine externe Pumpe setzt dann die Flüssigkeit unter Druck, manchmal bis zu 100.000 psi (ungefähr 690 MPa). Dieser Druck wird gleichmäßig durch die Flüssigkeit auf die flexible Form übertragen, wodurch das Pulver darin verdichtet wird.

Nach einer festgelegten Zeit wird die Kammer drucklos gemacht, die Flüssigkeit abgelassen und die Form entfernt. Da die Form flexibel ist, kehrt sie in ihre ursprüngliche Form zurück, was eine einfache Entnahme des neu geformten Teils ermöglicht.

Das Ergebnis: Der „Grünling“

Das Ergebnis des KIP-Prozesses ist kein fertiges Bauteil, sondern ein „Grünling“. Dies ist ein fester Gegenstand mit der Konsistenz von Kreide, der genügend mechanische Festigkeit zum Handhaben besitzt, aber die endgültigen Eigenschaften eines dichten Metallteils noch nicht aufweist.

Dieser Grünling muss einem nachfolgenden Hochtemperaturprozess namens Sintern unterzogen werden. Während des Sinterns wird das Teil unter seinen Schmelzpunkt erhitzt, wodurch sich die Pulverpartikel verbinden und verdichten, was ihm seine endgültige Festigkeit und strukturelle Integrität verleiht.

Warum KIP wählen? Die wichtigsten Vorteile

Ingenieure spezifizieren KIP, wenn die Leistungsanforderungen des Endteils seinen Einsatz gegenüber einfacheren, schnelleren Methoden rechtfertigen.

Unübertroffene Dichtegleichmäßigkeit

Der Hauptvorteil von KIP ist die Herstellung eines Teils mit einer hoch gleichmäßigen Dichte. Da der Druck aus allen Richtungen ausgeübt wird, gibt es keine Dichtegradienten, die bei Teilen, die mit uniaxialem (von oben nach unten) Pressen hergestellt werden, üblich sind.

Diese Gleichmäßigkeit gewährleistet eine vorhersagbare und minimale Schrumpfung während des nachfolgenden Sinterprozesses, wodurch das Risiko von Verzug oder Rissen verringert wird. Das endgültige gesinterte Teil weist durchweg konsistente mechanische Eigenschaften auf.

Gestaltungsfreiheit für komplexe Formen

KIP eignet sich hervorragend zur Herstellung von Teilen mit komplexen Geometrien, wie z. B. langen, dünnen Stäben oder Bauteilen mit Hinterschneidungen. Die flexible Form und der gleichmäßige Druck ermöglichen die Herstellung von endkonturnahen Teilen, die mit starren Werkzeugen schwierig oder unmöglich herzustellen wären.

Ideal für Hochleistungsmaterialien

Das Verfahren ist unerlässlich für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Tantal und technische Keramiken. KIP ermöglicht es, diese Materialien bei Raumtemperatur zu einer festen Form zu verarbeiten, was weitaus praktischer und energieeffizienter ist, als sie zu schmelzen und zu gießen.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist KIP nicht die Lösung für jede pulvermetallurgische Anwendung. Seine Einschränkungen müssen berücksichtigt werden.

Zykluszeit und Durchsatz

KIP ist typischerweise ein Batch-Prozess, und der Zyklus aus Laden, Pressen, Entspannen und Entladen dauert länger als kontinuierliche Methoden wie das Gesenkpressen. Dies macht es weniger geeignet für die sehr große Serienproduktion einfacher Teile.

Sintern ist nicht optional

Es ist entscheidend zu bedenken, dass KIP nur der Formgebungsschritt ist. Der resultierende Grünling hat allein keine funktionale Festigkeit. Die Notwendigkeit eines sekundären, energieintensiven Sinterprozesses erhöht Kosten, Zeit und Komplexität des gesamten Fertigungsablaufs.

Werkzeuge und Ausrüstung

Die für KIP erforderlichen Hochdruckbehälter stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus haben die flexiblen Elastomerformen eine begrenzte Lebensdauer und müssen irgendwann verschleißen und ersetzt werden, was laufende Betriebskosten verursacht.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts hinsichtlich Geometrie, Material und Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: KIP ist möglicherweise zu langsam und kostspielig; ziehen Sie die traditionelle uniaxiale Gesenkverdichtung in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder großer Bauteile mit gleichmäßiger Dichte liegt: KIP ist eine ausgezeichnete Wahl, die Gestaltungsfreiheit und vorhersagbare Sinterergebnisse bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden Materialien wie Wolfram oder Keramiken liegt: KIP ist eine Standard- und hochwirksame Formgebungsmethode zur Herstellung des Grünlings vor dem abschließenden Sinterprozess.

Indem Sie verstehen, wo das kaltisostatische Pressen seine Stärken hat, können Sie eine fundierte Entscheidung treffen, die Ihre Fertigungsmethode mit den gewünschten Leistungsergebnissen in Einklang bringt.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Verwendet Hochdruckflüssigkeit in einer flexiblen Form bei Raumtemperatur. |

| Hauptvorteil | Erzeugt Teile mit außergewöhnlich gleichmäßiger Dichte. |

| Ideal für | Komplexe Formen, lange dünne Stäbe und hochschmelzende Materialien (z. B. Wolfram, Keramiken). |

| Ergebnis | Ein „Grünling“, der für die endgültige Festigkeit ein anschließendes Sintern erfordert. |

| Einschränkung | Langsamer Batch-Prozess; nicht ideal für einfache Teile mit hohem Volumen. |

Müssen Sie komplexe, hochleistungsfähige Metallkomponenten mit gleichmäßiger Dichte herstellen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für pulvermetallurgische Anwendungen. Unser Fachwissen kann Ihnen helfen zu bestimmen, ob das kaltisostatische Pressen die richtige Lösung für die einzigartigen Anforderungen Ihres Projekts an Geometrie, Material und Volumen ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihres Herstellungsprozesses sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was ist das isostatische Pressverfahren zur Herstellung keramischer Produkte? Erreichen Sie gleichmäßige, hochdichte Keramikkomponenten

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der C-PSC-Laminierung? Steigern Sie die Solareffizienz ohne Hitze

- Welcher Druck ist für das isostatische Pressen erforderlich? Entschlüsseln Sie den Schlüssel zur gleichmäßigen Materialverdichtung

- Wie funktioniert ein Isostat? Erzielen Sie gleichmäßige Dichte und komplexe Formen mit isostatischem Pressen

- Was sind die industriellen Anwendungen der Kaltumformung? Erreichen Sie überlegene Festigkeit und Präzision bei Metallteilen

- Was bewirkt das Heiß-Isostatische Pressen? Interne Fehler für überlegene Teileleistung beseitigen

- Was sind die Vorteile des kalten isostatischen Pressens? Erzielen Sie überlegene Dichte und komplexe Formen

- Was ist der Trockenbeutelprozess? Ein Leitfaden für isostatisches Hochgeschwindigkeits-Pressen