Per Definition wird das kalte isostatische Pressen (CIP) bei oder nahe Umgebungstemperatur durchgeführt. Der Begriff „kalt“ wird verwendet, um es scharf von Prozessen wie dem heißen isostatischen Pressen (HIP) abzugrenzen, die bei extrem hohen Temperaturen ablaufen. Die transformative Arbeit beim CIP wird nicht durch thermische Energie, sondern durch die immense und gleichmäßige Anwendung von Druck erreicht.

Der Name „kaltes isostatisches Pressen“ kann irreführend sein. Er impliziert keine kryogenen Bedingungen, sondern bedeutet, dass der gesamte Verdichtungsprozess bei Raumtemperatur stattfindet und sich ausschließlich auf extremen hydrostatischen Druck verlässt, um ein vorläufiges Teil zu formen.

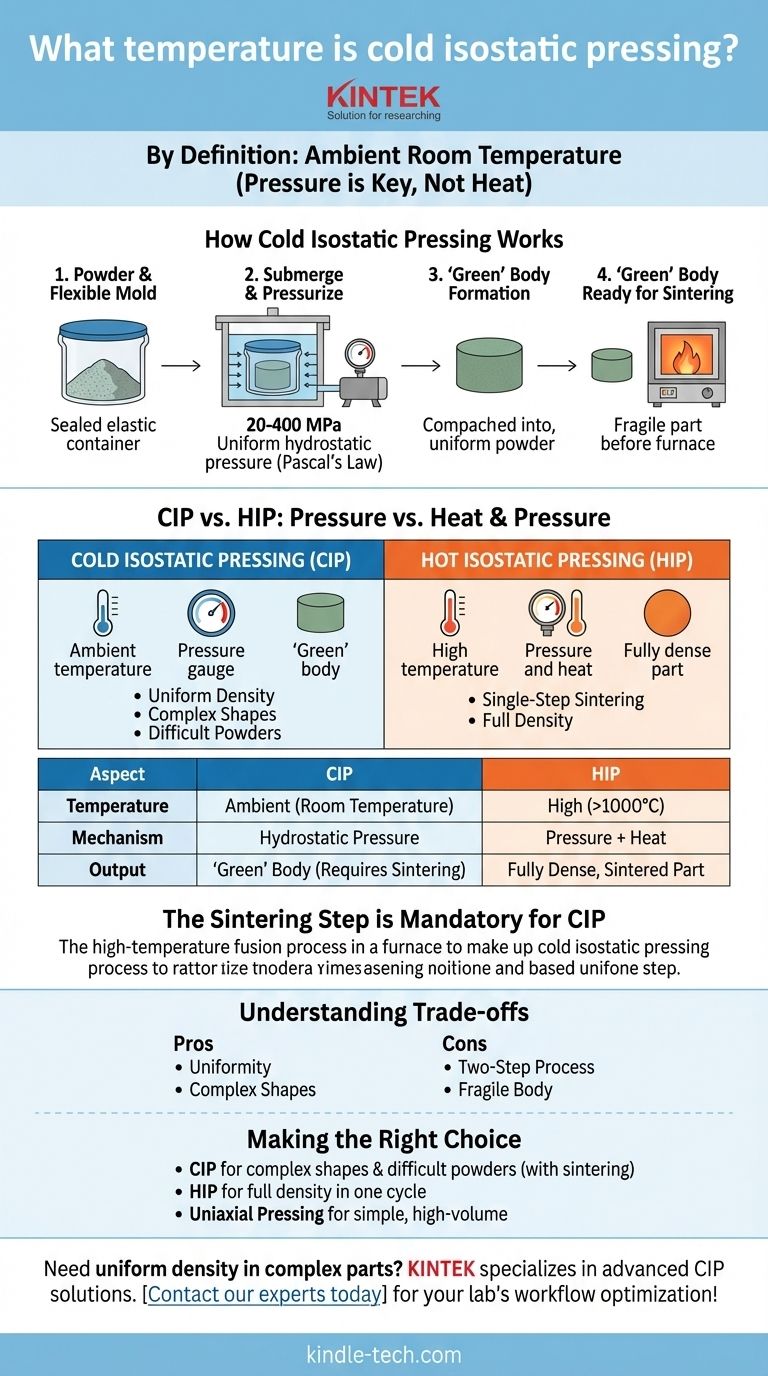

Wie das kalte isostatische Pressen funktioniert

Um zu verstehen, warum die Temperatur kein Faktor ist, müssen Sie zuerst den Mechanismus verstehen. CIP ist eine Methode zur Verdichtung von Pulvern zu einer festen Masse, bevor sie einer abschließenden Wärmebehandlung unterzogen werden.

Das Kernprinzip: Pascals Gesetz

Der Prozess funktioniert nach Pascals Gesetz, das besagt, dass der auf eine eingeschlossene Flüssigkeit ausgeübte Druck ungeschwächt auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird.

Dies bedeutet, dass das Pulver aus allen Richtungen gleichmäßig zusammengepresst wird, weshalb der Prozess „isostatisch“ genannt wird, was gleichmäßigen Druck bedeutet.

Der Prozess Schritt für Schritt

Zuerst wird ein Pulver in eine flexible, elastomere Form gegeben, die dann versiegelt wird, oft unter Vakuum.

Diese versiegelte Form wird in eine Druckkammer getaucht, die mit einer Flüssigkeit gefüllt ist, typischerweise Wasser, gemischt mit einem Korrosionsinhibitor. Eine externe Pumpe setzt diese Flüssigkeit dann unter immensen Druck, oft zwischen 20 und 400 MPa.

Der extreme hydrostatische Druck lässt die Form kollabieren und verdichtet das Pulver darin gleichmäßig.

Das Ergebnis: Der „Grünling“

Das Ergebnis des CIP-Prozesses ist eine verdichtete Pulverform, bekannt als „Grünling“.

Dieses Teil hat eine gleichmäßige Dichte und die Form der Gussform, aber die einzelnen Pulverpartikel sind nur mechanisch miteinander verbunden, nicht metallurgisch. Es besitzt eine gewisse Integrität, ist aber relativ fragil.

Der kritische Unterschied: Druck vs. Hitze

Der grundlegende Unterschied zwischen CIP und anderen Methoden ist die alleinige Abhängigkeit von mechanischer Kraft. Dies hat erhebliche Auswirkungen auf den gesamten Fertigungsablauf.

„Kalt“ bedeutet einfach keine zusätzliche Hitze

CIP ist ein rein mechanischer Verdichtungsprozess. Der gesamte Zyklus des Beladens, Druckbeaufschlagens und Entlastens erfolgt bei Umgebungstemperatur der Werkstatt.

Im Gegensatz zum heißen isostatischen Pressen (HIP)

Dies steht im direkten Gegensatz zum heißen isostatischen Pressen (HIP). HIP kombiniert extremen Druck mit sehr hohen Temperaturen, oft über 1.000 °C.

Beim HIP werden Hitze und Druck gleichzeitig angewendet, was sowohl die Pulververdichtung als auch das Sintern (das Verschmelzen von Partikeln) in einem einzigen Schritt ermöglicht.

Der obligatorische nächste Schritt: Sintern

Da CIP keine Hitze verwendet, muss der resultierende „Grünling“ einen separaten, nachfolgenden Hochtemperaturprozess namens Sintern durchlaufen.

Beim Sintern wird das grüne Teil in einem Ofen erhitzt, wodurch die Pulverpartikel miteinander verschmelzen und ein starkes, dichtes Endbauteil bilden. CIP und Sintern sind zwei unterschiedliche Schritte eines vollständigen Prozesses.

Die Kompromisse verstehen

CIP ist eine leistungsstarke Technik, aber nicht für jedes Szenario die Lösung. Ihre Vorteile sind direkt mit ihren Einschränkungen verbunden.

Vorteil: Gleichmäßige Dichte und komplexe Formen

Der Hauptvorteil von CIP ist seine Fähigkeit, Teile mit außergewöhnlich gleichmäßiger Gründichte herzustellen, selbst bei komplexen Geometrien. Dies ist mit Methoden wie dem uniaxialen Pressen, das aus einer Richtung verdichtet, sehr schwierig zu erreichen.

Vorteil: Anwendung bei schwierigen Pulvern

CIP ist hochwirksam zum Verdichten von Materialien, die sehr hart sind und anderen Pressformen widerstehen, wie z.B. Hartmetalle oder Keramiken.

Einschränkung: Ein zweistufiger Prozess

Der größte Kompromiss ist die Notwendigkeit eines separaten Sinterschritts. Dies macht den gesamten Fertigungszyklus länger und komplexer im Vergleich zu einem integrierten Prozess wie HIP.

Einschränkung: Handhabung des Grünlings

Die resultierenden „Grünlinge“ haben noch nicht ihre endgültige Festigkeit und können zerbrechlich sein. Sie erfordern eine sorgfältige Handhabung zwischen der CIP-Einheit und dem Sinterofen, um Beschädigungen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Pulververdichtungsmethode hängt vollständig von Ihrem Material, der Teilekomplexität und den Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe Formen mit gleichmäßiger Dichte aus schwer zu pressenden Pulvern herzustellen: CIP ist eine ausgezeichnete Wahl, solange Sie den nachfolgenden Sinterschritt berücksichtigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, volle Dichte und endgültige Materialeigenschaften in einem einzigen Zyklus zu erreichen: Heißes isostatisches Pressen (HIP) ist die direktere und geeignetere Technologie.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher, robuster Formen liegt: Traditionelles uniaxiales Gesenkpressen kann eine kostengünstigere und schnellere Alternative sein.

Dieses Verständnis des Unterschieds zwischen druckgetriebener Verdichtung und thermischer Fusion ist der Schlüssel zur effektiven Nutzung fortschrittlicher Materialverarbeitung.

Zusammenfassungstabelle:

| Aspekt | Kaltes isostatisches Pressen (CIP) | Heißes isostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Umgebungstemperatur (Raumtemperatur) | Hoch (oft > 1000 °C) |

| Primärer Mechanismus | Hydrostatischer Druck | Druck + Hitze |

| Ergebnis | „Grünling“ (erfordert Sintern) | Vollständig dichtes, gesintertes Teil |

| Hauptvorteil | Gleichmäßige Dichte bei komplexen Formen | Einstufige Konsolidierung & Sintern |

Müssen Sie eine gleichmäßige Dichte in komplexen Keramik- oder Metallteilen erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für das kalte isostatische Pressen. Unsere Expertise stellt sicher, dass Sie die richtige Technologie für Ihre spezifischen Pulververdichtungs- und Sinteranforderungen erhalten, um Ihnen bei der effizienten Herstellung hochintegrierter Komponenten zu helfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie CIP den Arbeitsablauf Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist der Prozess des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte in komplexen Teilen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei Aluminiummatrixverbundwerkstoffen? Erreichen von 90 % Dichte für bessere Heißpressung

- Was sind die Nachteile des kalten isostatischen Pressens? Hauptbeschränkungen bei Maßhaltigkeit & Geschwindigkeit

- Was ist CIP in der Pulvermetallurgie? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was sind die Vorteile der Verwendung einer Kalt-Isostatischen Presse für Perowskit-Solarzellen? Leistungssteigerung durch Hochdruck