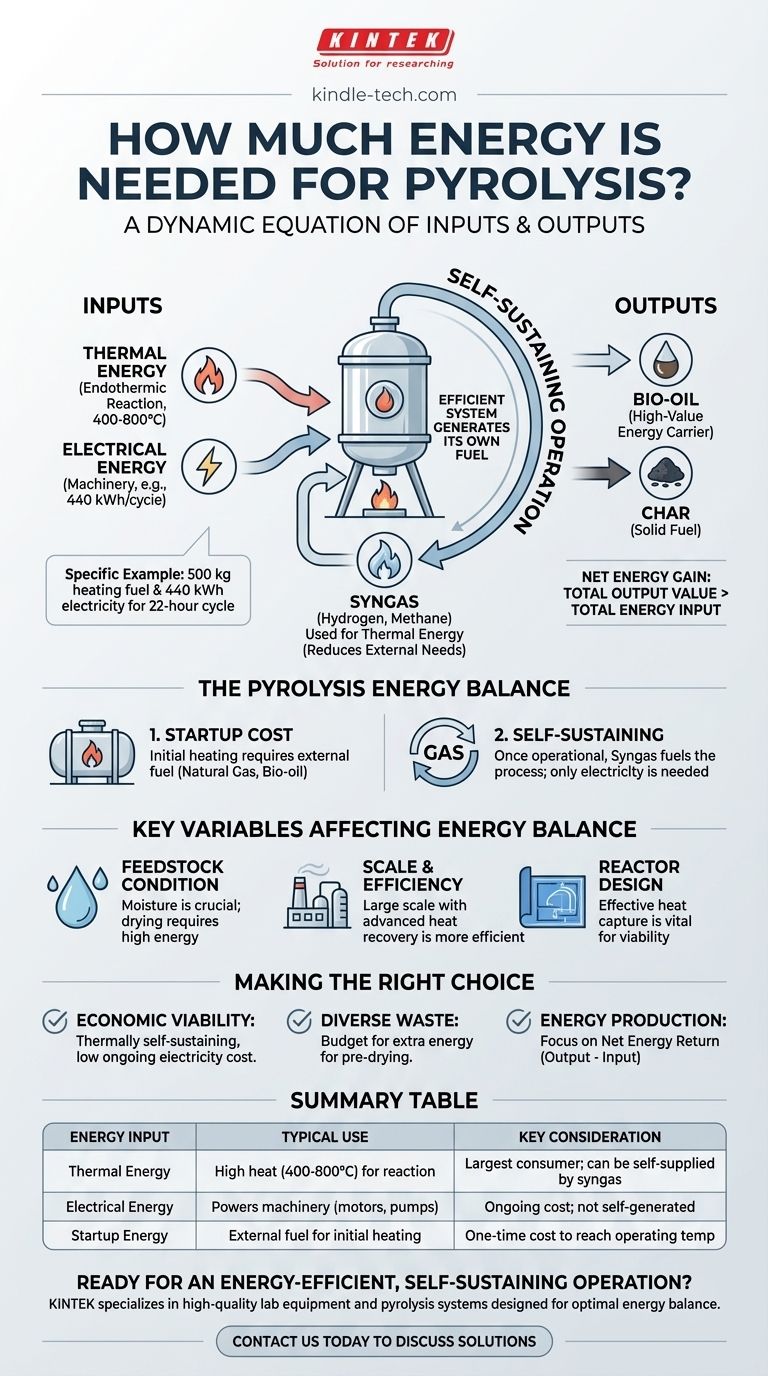

Die für die Pyrolyse benötigte Energie ist keine einzelne Zahl, sondern vielmehr eine dynamische Gleichung aus Inputs und Outputs. Bei einer bestimmten mittelgroßen Anlage können dies etwa 500 kg Heizbrennstoff und 440 kWh Strom für einen 22-Stunden-Zyklus sein. Dies erzählt jedoch nur die halbe Geschichte, da ein effizientes Pyrolysesystem so konzipiert ist, dass es seinen eigenen Brennstoff aus dem verarbeiteten Abfall erzeugt.

Das Kernproblem ist nicht, wie viel Energie die Pyrolyse verbraucht, sondern ob der Prozess energetisch autark ist. Obwohl er eine erhebliche Anfangshitze zum Starten benötigt, nutzt ein gut konzipiertes System das energiereiche Synthesegas, das es produziert, um seinen eigenen fortlaufenden Betrieb anzutreiben, wodurch der Bedarf an externer Energie drastisch reduziert wird.

Die zwei Arten des Energieeinsatzes

Um den Energiebedarf der Pyrolyse zu verstehen, muss man ihn in zwei unterschiedliche Kategorien unterteilen: thermische Energie zur Steuerung der Reaktion und elektrische Energie zum Betrieb der Maschinen.

Thermische Energie: Die Hauptanforderung

Die Pyrolyse ist ein endothermer Prozess. Sie erfordert eine konstante Zufuhr hoher Hitze (typischerweise 400–800 °C) in einer sauerstofffreien Umgebung, um Ausgangsmaterialien wie Kunststoff oder Biomasse in kleinere Moleküle zu zerlegen.

Diese thermische Energie ist der größte Energieverbraucher im gesamten Prozess. Die genaue Menge hängt stark von der Art des Einsatzmaterials und der Effizienz des Reaktors ab.

Elektrische Energie: Stromversorgung des Systems

Zusätzlich zur Wärme benötigt das System Strom für den Betrieb seiner Komponenten. Dazu gehören Motoren für Zerkleinerer und Förderbänder, Pumpen für den Flüssigkeitstransport und die Steuerungssysteme, die Temperatur und Druck regeln.

Ein Stromverbrauch von 20 kW, wie er für eine mittelgroße Anlage angegeben wird, entspricht 440 kWh über einen 22-Stunden-Zyklus, was erhebliche Betriebskosten verursacht.

Die Pyrolyse-Energiebilanz: Input vs. Output

Die entscheidende Erkenntnis ist, dass die Pyrolyse sowohl Energieverbraucher als auch Energieerzeuger ist. Die Tragfähigkeit jedes Projekts hängt von dieser Bilanz ab.

Die anfänglichen Startkosten

Um den Prozess zu beginnen, muss der Reaktor mithilfe einer externen Brennstoffquelle auf seine Zieltemperatur aufgeheizt werden. Dies kann Erdgas, Elektrizität oder, häufiger, Bioöl aus einer vorherigen Charge sein.

Erreichen eines autarken Betriebs

Sobald das Einsatzmaterial zu zerfallen beginnt, entstehen drei Hauptprodukte: fester Kohlenstoff (Char), flüssiges Bioöl und ein nicht kondensierbares Gas, bekannt als Synthesegas.

Dieses Synthesegas ist reich an brennbaren Verbindungen wie Wasserstoff und Methan. In einer effizienten Anlage wird dieses Gas aufgefangen und zurück zum Brenner des Reaktors geleitet, wodurch die thermische Energie bereitgestellt wird, die zur Fortsetzung des Prozesses erforderlich ist.

Nach der anfänglichen Startphase kann das System thermisch autark werden und sein eigenes Nebenprodukt als Hauptbrennstoff nutzen. Der externe Energiebedarf reduziert sich dann nur noch auf die Elektrizität, die für den Betrieb der Maschinen erforderlich ist.

Der Nettoenergiegewinn

Die Hauptprodukte, Bioöl und Char, sind selbst hochwertige Energieträger. Das Bioöl kann zu Kraftstoffen raffiniert werden, und der Char kann als fester Brennstoff verwendet werden. Obwohl der Prozess Energie für den Betrieb benötigt, ist der Gesamtwert der Energie seiner Outputs typischerweise weitaus größer als der gesamte Energieinput.

Verständnis der Schlüsselvariablen und Kompromisse

Nicht alle Pyrolysesysteme sind gleich. Die Energiebilanz wird dramatisch von drei Faktoren beeinflusst.

Der Zustand des Einsatzmaterials ist entscheidend

Der Feuchtigkeitsgehalt Ihres Einsatzmaterials ist die wichtigste Einzelvariable. Die Verarbeitung von feuchter Biomasse erfordert eine enorme zusätzliche Energiemenge, um zuerst das Wasser auszukochen, bevor die Pyrolyse überhaupt beginnen kann. Trockene Einsatzmaterialien wie Kunststoffe sind weitaus energieeffizienter.

Maßstab und Systemeffizienz

Kleine Einheiten im Labormaßstab sind aufgrund schlechter Isolierung und Wärmeverlusten oft sehr energieineffizient. Große Anlagen im Industriemaßstab sind mit fortschrittlichen Wärmerückgewinnungssystemen und überlegener Isolierung konstruiert, wodurch es viel einfacher wird, einen autarken Betrieb zu erreichen und aufrechtzuerhalten.

Technologie und Reaktordesign

Die Konstruktion des Pyrolyse-Reaktors und seiner zugehörigen Wärmeerfassungssysteme spielt eine große Rolle. Ein schlecht konzipiertes System erfasst und nutzt die Wärme des Synthesegases nicht effektiv, was einen kontinuierlichen externen Brennstoffbedarf erfordert und den Betrieb wirtschaftlich unrentabel macht.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Energiemenge hängt vollständig von Ihrem Ziel und dem System ab, das Sie bewerten.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Tragfähigkeit liegt: Ihre Analyse muss bestätigen, dass das System nach dem Start thermisch autark ist. Die einzigen erheblichen laufenden Energiekosten sollten die Elektrizität sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Abfälle liegt: Sie müssen die erheblichen zusätzlichen Energiekosten für die Vortrocknung von feuchtem oder kontaminiertem Einsatzmaterial einplanen.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Die Schlüsselmetrik ist die Nettoenergierückgabe – der Gesamtwert der Energie des produzierten Bioöls und Chars abzüglich des elektrischen Inputs, der für den Betrieb der Anlage erforderlich ist.

Letztendlich erfordert die Bewertung eines Pyrolysesystems, über den anfänglichen Energieinput hinauszuschauen und sich auf die vollständige Energiebilanz des gesamten Prozesses zu konzentrieren.

Zusammenfassungstabelle:

| Energie-Input | Typische Verwendung/Anforderung | Wichtige Überlegung |

|---|---|---|

| Thermische Energie | Hohe Hitze (400–800 °C) zur Steuerung der endothermen Reaktion. | Größter Energieverbraucher; kann durch Synthesegas selbst bereitgestellt werden. |

| Elektrische Energie | Betrieb von Maschinen (z. B. Motoren, Pumpen, Steuerungen). | Laufende Betriebskosten; wird nicht selbst erzeugt. |

| Startenergie | Externer Brennstoff (z. B. Erdgas, Bioöl) für die anfängliche Erwärmung. | Einmalkosten pro Charge, um die Betriebstemperatur zu erreichen. |

Bereit für einen energieeffizienten, autarken Pyrolysebetrieb für Ihr Labor? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Pyrolysesystemen, die für eine optimale Energiebilanz und maximale Ausbeute ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie, um Ihre spezifischen Ziele für die Abfallverarbeitung oder Energieerzeugung zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK die Effizienz und Nachhaltigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Aktivkohlemethode? Eine eingehende Betrachtung der Reinigung durch Adsorption

- Wie hoch ist die Verweilzeit bei der Mikrowellenpyrolyse? Schnelle, effiziente Biomasseumwandlung erreichen

- Was ist die Auswirkung von Pflanzenkohle auf die mikrobielle Population? Aufbau eines florierenden Bodenökosystems mit Pflanzenkohle

- Was ist konventionelle Pyrolyse? Ein Leitfaden zur langsamen Pyrolyse für die Biochar-Produktion

- Was ist die chemische Reaktion der Pyrolyse? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Was ist der Pyrolysemechanismus von Biomassematerialien? Ein Leitfaden zur Umwandlung von Biomasse in Pflanzenkohle, Bioöl und Synthesegas

- Was ist der Prozess der katalytischen Pyrolyse? Biomasse und Plastikmüll zu hochwertigem Kraftstoff aufwerten

- Was ist der thermische Regenerationsprozess von Aktivkohle? Leistung wiederherstellen und Kosten senken