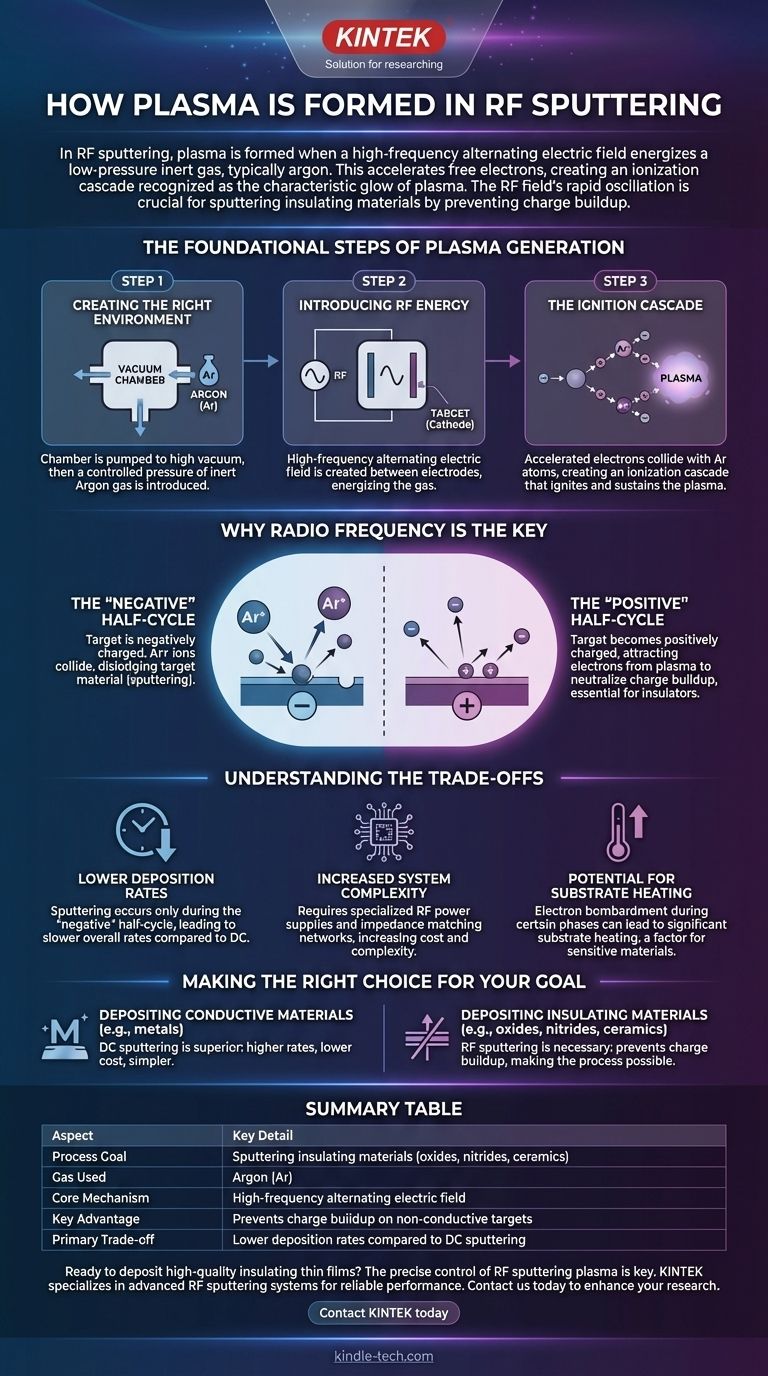

Beim RF-Sputtern wird Plasma erzeugt, wenn ein hochfrequentes, wechselndes elektrisches Feld ein Inertgas bei niedrigem Druck, typischerweise Argon, mit Energie versorgt. Dieses starke Feld beschleunigt freie Elektronen, wodurch sie mit den Gasatomen kollidieren und Elektronen von ihnen ablösen. Dieser Prozess erzeugt eine sich selbst erhaltende Kaskade von positiven Ionen und Elektronen, die wir als das charakteristische Leuchten des Plasmas erkennen.

Das Kernprinzip besteht nicht nur in der Plasmaerzeugung, sondern darin, die schnelle Oszillation des Radiofrequenzfeldes (RF) zu nutzen, um die größte Herausforderung beim Sputtern von Isoliermaterialien zu überwinden. Das Wechselfeld verhindert einen fatalen Aufbau elektrischer Ladung auf der Targetoberfläche, der den Prozess sonst zum Stillstand bringen würde.

Die grundlegenden Schritte der Plasmaerzeugung

Bevor das Sputtern stattfinden kann, muss das System die präzisen Bedingungen schaffen, die zum Zünden und Aufrechterhalten eines Plasmas erforderlich sind. Dieser Prozess läuft in einigen verschiedenen Phasen innerhalb einer Vakuumkammer ab.

Die richtige Umgebung schaffen

Zuerst wird die Kammer auf ein Hochvakuum gepumpt, um Luft und andere Verunreinigungen zu entfernen. Anschließend wird ein Inertgas, meistens Argon (Ar), bei einem sehr niedrigen, kontrollierten Druck in die Kammer geleitet. Dieses Gas liefert die Atome, die in das Plasma umgewandelt werden.

RF-Energie zuführen

Eine RF-Stromquelle wird aktiviert, die ein hochfrequentes, wechselndes elektrisches Feld zwischen zwei Elektroden erzeugt. Das abzuscheidende Material, bekannt als Target, wird auf einer Elektrode (der Kathode) platziert.

Die Zündkaskade

Innerhalb des Argongases gibt es immer ein paar verirrte freie Elektronen. Das wechselnde elektrische Feld ergreift diese Elektronen und beschleunigt sie schnell hin und her. Wenn diese energetisierten Elektronen mit neutralen Argonatomen kollidieren, schlagen sie zusätzliche Elektronen heraus.

Diese Aktion erzeugt positiv geladene Argonionen (Ar+) und weitere freie Elektronen, die dann durch das Feld beschleunigt werden, um noch mehr Kollisionen zu verursachen. Diese Kettenreaktion, bekannt als Ionisationskaskade, ist das, was das Plasma zündet und aufrechterhält.

Warum Radiofrequenz der Schlüssel ist

Während ein Gleichstromfeld (DC) ein Plasma erzeugen kann, ist die Verwendung einer Radiofrequenz eine spezifische Lösung für ein schwieriges Problem: das Sputtern von Materialien, die keinen Strom leiten.

Die "negative" Halbwelle

Während der Hälfte des RF-Zyklus, in der das Target eine negative Spannung hat, verhält es sich wie ein Standard-DC-Sputtersystem. Die großen, positiven Argonionen werden aus dem Plasma beschleunigt und prallen mit großer Kraft auf die Targetoberfläche, wodurch Atome des Targetmaterials abgelöst oder "gesputtert" werden.

Die "positive" Halbwelle

Hierin liegt der entscheidende Unterschied. Während der anderen Hälfte des Zyklus wird das Target positiv geladen. Anstatt Elektronen abzustoßen, zieht es diese aus dem Plasma an. Dieser kurze Elektronenstrom neutralisiert effektiv jede positive Ladung, die sich auf der Oberfläche eines isolierenden Targets durch den Ionenbeschuss des vorherigen Zyklus aufgebaut hat.

Verhinderung von Ladungsaufbau

Ohne diesen alternierenden Zyklus würde das Sputtern eines Isolators wie eines Oxids oder Nitrids einen sofortigen Aufbau positiver Ladung auf der Targetoberfläche verursachen. Diese Ladung würde alle ankommenden Argonionen abstoßen, das Plasma schnell löschen und den Sputterprozess vollständig stoppen. Das schnelle Umschalten des RF-Feldes verhindert dies.

Die Kompromisse verstehen

Obwohl für bestimmte Materialien unerlässlich, ist die RF-Methode nicht ohne Kompromisse im Vergleich zum einfacheren DC-Sputterverfahren.

Geringere Abscheidungsraten

Da das Target nur während der "negativen" Hälfte des Zyklus mit Ionen bombardiert wird, ist die Gesamtgeschwindigkeit, mit der Material gesputtert wird, typischerweise geringer als beim DC-Sputtern, wo der Beschuss kontinuierlich ist.

Erhöhte Systemkomplexität

RF-Leistungssysteme sind von Natur aus komplexer und teurer als ihre DC-Pendants. Sie erfordern eine spezielle RF-Stromversorgung und ein Impedanzanpassungsnetzwerk, um die Leistung effizient in das Plasma zu übertragen.

Potenzial für Substratheizung

Der Elektronenbeschuss des Substrats während bestimmter Phasen des RF-Zyklus kann zu einer stärkeren Substratheizung führen, als dies typischerweise beim DC-Sputtern der Fall ist. Dies kann ein kritischer Faktor sein, wenn mit wärmeempfindlichen Materialien gearbeitet wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen RF- und DC-Sputtern hängt ausschließlich von den elektrischen Eigenschaften Ihres Targetmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (z. B. Metalle) liegt: DC-Sputtern ist aufgrund seiner höheren Abscheidungsraten, geringeren Kosten und einfacheren Bedienung fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (z. B. Oxide, Nitride, Keramiken) liegt: RF-Sputtern ist die notwendige und korrekte Methode, da es speziell entwickelt wurde, um den Ladungsaufbau zu verhindern, der das DC-Sputtern unmöglich macht.

Letztendlich ermöglicht Ihnen das Verständnis, wie das RF-Feld mit dem Plasma interagiert, das präzise Werkzeug für Ihre spezifischen Dünnschichtabscheidungsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozessziel | Sputtern von Isoliermaterialien (Oxide, Nitride, Keramiken) |

| Verwendetes Gas | Argon (Ar) |

| Kernmechanismus | Hochfrequentes, wechselndes elektrisches Feld |

| Hauptvorteil | Verhindert Ladungsaufbau auf nichtleitenden Targets |

| Primärer Kompromiss | Geringere Abscheidungsraten im Vergleich zum DC-Sputtern |

Bereit, hochwertige isolierende Dünnschichten abzuscheiden? Die präzise Steuerung des RF-Sputterplasmas ist der Schlüssel zu Ihrem Erfolg. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich RF-Sputtersystemen, die für zuverlässige Leistung mit einer Vielzahl von Targetmaterialien entwickelt wurden. Lassen Sie sich von unseren Experten helfen, die perfekte Lösung für die spezifischen Forschungs- und Produktionsziele Ihres Labors zu konfigurieren.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unser Fachwissen Ihren Dünnschichtabscheidungsprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung