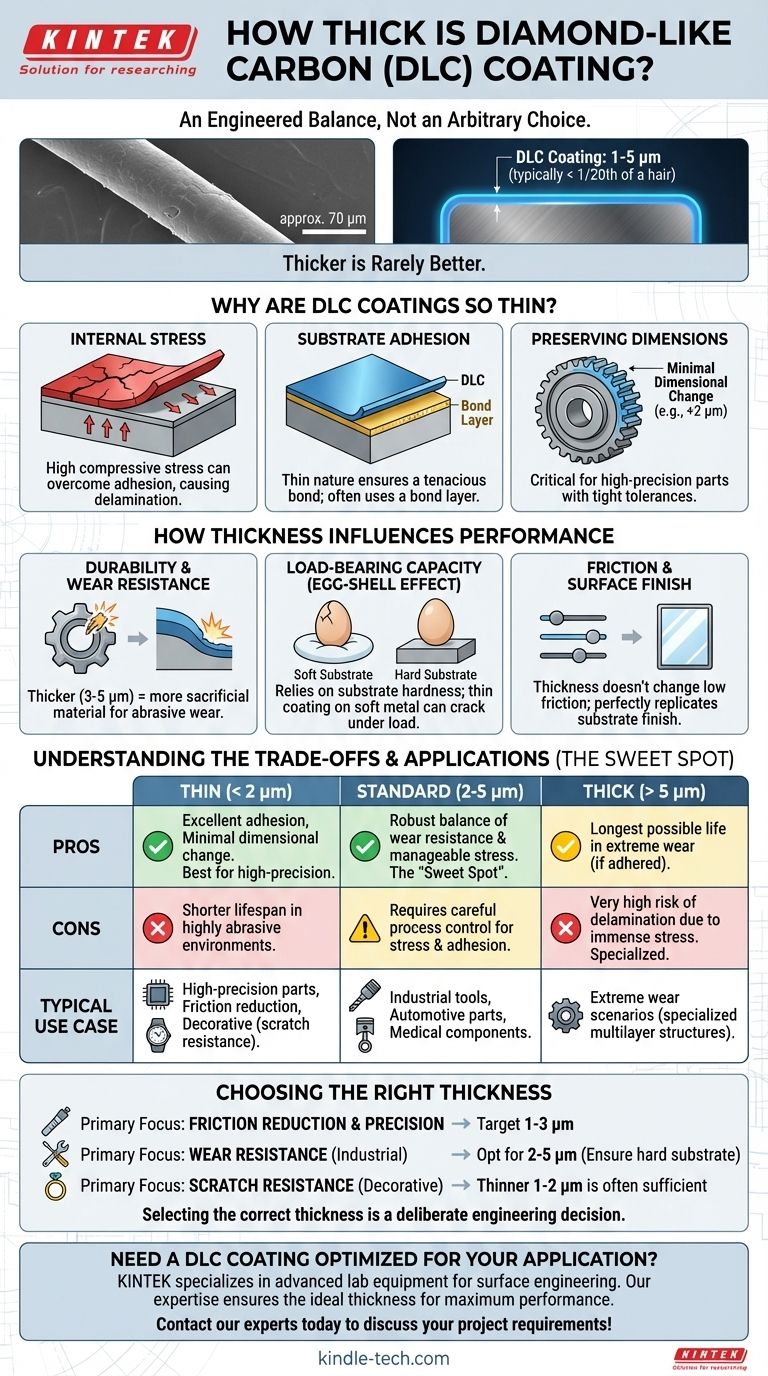

In den meisten technischen Anwendungen ist eine diamantähnliche Kohlenstoffbeschichtung (DLC) außergewöhnlich dünn und liegt typischerweise zwischen 1 und 5 Mikrometern (µm). Zur Veranschaulichung: Ein Mikrometer ist ein Tausendstel Millimeter, was bedeutet, dass eine Standard-DLC-Beschichtung oft weniger als ein Zwanzigstel der Dicke eines menschlichen Haares beträgt. Diese Dicke ist nicht willkürlich, sondern ein sorgfältig konstruiertes Gleichgewicht von Eigenschaften.

Die Dicke einer DLC-Beschichtung ist ein kritischer Kompromiss. Sie muss dick genug sein, um eine dauerhafte Verschleißfestigkeit zu gewährleisten, aber dünn genug, um innere Spannungen zu kontrollieren, die, wenn sie zu hoch sind, dazu führen, dass die Beschichtung vom Bauteil abplatzt. „Dicker“ ist selten „besser“.

Warum sind DLC-Beschichtungen so dünn?

Die erreichbare Dicke einer DLC-Beschichtung wird durch die Physik des Abscheidungsprozesses und die inhärenten Eigenschaften des Materials bestimmt. Es ist eine bewusste Wahl, keine Einschränkung der Fähigkeit.

Der primäre limitierende Faktor: Innere Spannung

DLC-Filme werden in einem energiereichen Zustand abgeschieden, was zu einer hohen inneren Druckspannung führt. Stellen Sie es sich wie eine straff gespannte Haut auf der Oberfläche des Bauteils vor.

Je dicker die Beschichtung wird, desto mehr sammelt sich diese innere Spannung an. An einem bestimmten Punkt wird die Spannung so groß, dass sie die Haftkraft, die die Beschichtung mit dem Substrat verbindet, überwindet, was zu Delamination, Rissbildung oder Abplatzen führt.

Die Notwendigkeit der Substrathaftung

Eine Beschichtung ist nur so gut wie ihre Verbindung mit dem darunter liegenden Material. Die Dünnheit von DLC trägt dazu bei, eine feste Bindung zu gewährleisten.

Die Steuerung der Grenzfläche zwischen dem Substrat und den ersten Schichten der Beschichtung ist von entscheidender Bedeutung. Oft wird zuerst eine sehr dünne, metallische „Haftschicht“ aufgetragen, die als Klebstoff zwischen dem Bauteil und der funktionellen DLC-Schicht dient, um die Haftung zu verbessern und eine etwas dickere, haltbarere Schicht zu ermöglichen.

Erhaltung der Bauteilabmessungen

DLC wird häufig auf hochpräzise Bauteile wie Motorteile, Kraftstoffeinspritzdüsen und medizinische Implantate aufgetragen, bei denen Toleranzen in einzelnen Mikrometern gemessen werden.

Eine Beschichtung von 2 µm fügt der Oberfläche 2 µm hinzu. Diese Maßänderung muss, obwohl sie gering ist, bei der ursprünglichen Konstruktion des Teils berücksichtigt werden, um sicherzustellen, dass es nach der Beschichtung passt und korrekt funktioniert. Eine dünne Beschichtung minimiert diese Auswirkung.

Wie die Dicke die Leistung beeinflusst

Die gewählte Dicke wirkt sich direkt darauf aus, wie das beschichtete Teil in seiner vorgesehenen Umgebung funktioniert.

Haltbarkeit und Verschleißfestigkeit

Für Anwendungen, die abrasivem Verschleiß ausgesetzt sind, wie Schneidwerkzeuge oder Industriekolben, bietet eine dickere Beschichtung (z. B. 3–5 µm) mehr opferbares Material. Dies verlängert die Lebensdauer des Bauteils, einfach weil mehr Beschichtung abgetragen werden kann, bevor das Substrat freigelegt wird.

Tragfähigkeit

DLC ist extrem hart, aber auch sehr dünn. Es ist auf die Härte des darunter liegenden Materials (des Substrats) angewiesen, um es unter Last zu stützen.

Dies wird als „Eierschale-Effekt“ bezeichnet. Wenn Sie eine dünne, harte Eierschale auf eine weiche Oberfläche wie Schlamm legen und darauf drücken, zerbricht die Schale, weil sich der Schlamm darunter verformt. Eine harte, dünne DLC-Beschichtung auf einem weichen Metallsubstrat kann sich ähnlich verhalten. Die Dicke muss für die Härte des Substrats und die erwartete Last geeignet sein.

Reibung und Oberflächengüte

Der niedrige Reibungskoeffizient ist eine inhärente Eigenschaft des DLC-Materials selbst. Obwohl die Dicke diese Eigenschaft nicht verändert, stellt sie sicher, dass die reibungsarme Oberfläche länger intakt bleibt.

Eine dünne Beschichtung repliziert auch perfekt die Oberflächengüte des Teils. Wenn Sie eine spiegelpolierte Oberfläche beschichten, erhalten Sie eine spiegelpolierte DLC-Oberfläche. Wenn Sie eine matte Oberfläche beschichten, erhalten Sie eine matte DLC-Oberfläche.

Die Kompromisse verstehen

Die Wahl der DLC-Dicke ist ein Balanceakt zwischen Haltbarkeit und Haftung.

Dünne Beschichtungen (< 2 µm)

- Vorteile: Weisen eine geringere innere Spannung auf, was zu einer ausgezeichneten Haftung führt. Sie verursachen minimale Maßänderungen und sind daher ideal für hochpräzise Bauteile mit engen Toleranzen.

- Nachteile: Bieten eine kürzere Lebensdauer in stark abrasiven oder erosiven Umgebungen aufgrund der begrenzten Menge an opferbarem Material.

Standardbeschichtungen (2–5 µm)

- Vorteile: Dies ist der „Sweet Spot“ für die meisten Anwendungen und bietet eine robuste Balance aus ausgezeichneter Verschleißfestigkeit und kontrollierbarer innerer Spannung. Es ist der gängigste Bereich für Industrie-, Automobil- und medizinische Bauteile.

- Nachteile: Erfordert eine sorgfältige Prozesskontrolle, um die Spannung zu steuern und die Haftung zu gewährleisten. Die Maßänderung muss in das Design des Teils einbezogen werden.

Dicke Beschichtungen (> 5 µm)

- Vorteile: Können die längstmögliche Lebensdauer bei extremen Verschleißszenarien bieten, vorausgesetzt, die Beschichtung kann am Teil haften bleiben.

- Nachteile: Bergen ein sehr hohes Risiko der Delamination aufgrund immenser innerer Spannungen. Diese sind für sehr spezifische Anwendungen reserviert und erfordern oft spezielle Mehrschichtstrukturen, um erfolgreich zu sein.

Die richtige Dicke für Ihre Anwendung auswählen

Die optimale Dicke wird vollständig durch das Problem definiert, das Sie zu lösen versuchen.

- Wenn Ihr Hauptaugenmerk auf der Reibungsreduzierung bei hochpräzisen Teilen liegt: Zielen Sie auf den Bereich von 1–3 µm ab, um eine ausgezeichnete Haltbarkeit bei minimaler Auswirkung auf kritische Bauteiltoleranzen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit für Industrowerkzeuge oder -bauteile liegt: Wählen Sie eine Beschichtung im Bereich von 2–5 µm und stellen Sie sicher, dass das Substratmaterial ausreichend hart ist, um die Beschichtung unter Last zu stützen.

- Wenn Ihr Hauptaugenmerk auf der Kratzfestigkeit für dekorative Gegenstände liegt: Eine dünnere Beschichtung von 1–2 µm ist oft ausreichend und bietet überlegene Oberflächenhärte ohne erhebliche Kosten oder Risiken.

Letztendlich ist die Auswahl der richtigen DLC-Dicke eine bewusste technische Entscheidung und keine Frage der einfachen Wahl der dicksten verfügbaren Option.

Zusammenfassungstabelle:

| Beschichtungsdicke | Typischer Anwendungsfall | Schlüsselmerkmale |

|---|---|---|

| < 2 µm | Hochpräzise Teile, Reibungsreduzierung | Ausgezeichnete Haftung, minimale Maßänderung |

| 2–5 µm (Standard) | Industriewerkzeuge, Automobilteile | Optimales Gleichgewicht zwischen Verschleißfestigkeit und Spannung |

| > 5 µm | Extreme Verschleißszenarien (spezialisiert) | Hohes Risiko der Delamination, erfordert sorgfältige Konstruktion |

Benötigen Sie eine DLC-Beschichtung, die für Ihre spezifische Anwendung optimiert ist? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise stellt sicher, dass Ihre Bauteile die ideale Beschichtungsdicke für maximale Haltbarkeit und Leistung erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Isostatische Pressformen für Labore

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit