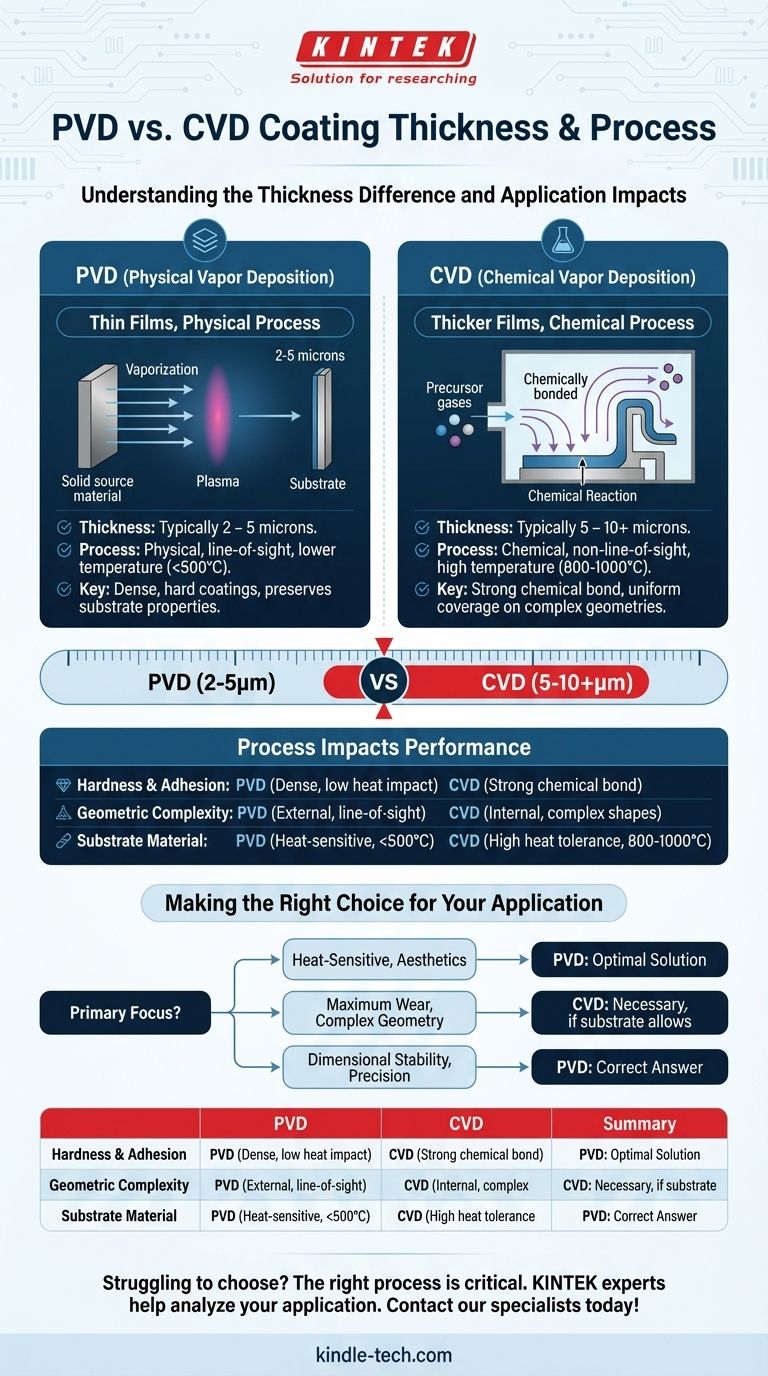

Im Allgemeinen sind Physical Vapor Deposition (PVD)-Beschichtungen dünner als Chemical Vapor Deposition (CVD)-Beschichtungen. PVD-Schichten messen typischerweise zwischen 2 und 5 Mikrometer, während CVD-Schichten wesentlich dicker sind und üblicherweise zwischen 5 und 10 Mikrometer oder mehr liegen.

Der Dickenunterschied ist keine willkürliche Wahl; er ist ein direktes Ergebnis des grundlegenden Prozesses, der zur Erzeugung der Beschichtung verwendet wird. PVD scheidet physikalisch eine dünne Schicht ab, während CVD chemisch eine dickere wachsen lässt, und dieser Unterschied ist der Schlüssel zum Verständnis, welcher Prozess für Ihre Anwendung der richtige ist.

Der Kernunterschied: Der Prozess bestimmt die Eigenschaften

Die Dicke einer Beschichtung ist eine direkte Folge ihrer Abscheidungsmethode. PVD und CVD sind auf molekularer Ebene völlig unterschiedliche Prozesse, was die Variation ihrer Dicke, Leistung und idealen Anwendungsfälle erklärt.

Wie PVD funktioniert: Physikalische Abscheidung

PVD ist ein physikalischer, Sichtlinienprozess. In einer Vakuumkammer wird ein festes Ausgangsmaterial zu einem Plasma aus Atomen oder Molekülen verdampft. Diese Partikel bewegen sich dann in einer geraden Linie und kondensieren auf der Oberfläche des Substrats, wobei sie Schicht für Schicht eine dünne, dichte Filmschicht aufbauen.

Das entscheidende Merkmal hier ist die niedrigere Prozesstemperatur. Da es nicht auf hohe Hitze angewiesen ist, um eine Reaktion einzuleiten, kann PVD auf einer größeren Vielfalt von Materialien verwendet werden, einschließlich solcher, die hitzeempfindlich sind.

Wie CVD funktioniert: Chemische Reaktion

CVD ist ein chemischer Prozess. Prekursor-Gase werden in eine Kammer geleitet, wo sie auf der Oberfläche eines erhitzten Substrats reagieren. Diese chemische Reaktion "lässt" ein neues Material direkt auf dem Teil wachsen, wodurch eine Beschichtung entsteht, die chemisch mit der Oberfläche verbunden ist.

Diese Methode ist nicht durch die Sichtlinie begrenzt, wodurch die Gase um und in komplexe Teile fließen können, um eine hochgleichmäßige Beschichtung zu erzielen. Die erforderlichen hohen Temperaturen sind jedoch ein kritischer limitierender Faktor.

Wie Dicke und Prozess die Leistung beeinflussen

Die Wahl zwischen PVD und CVD ist mehr als nur ein paar Mikrometer. Es geht darum, die Prozesseigenschaften an Ihr technisches Ziel anzupassen.

Härte und Haftung

Während dickere Beschichtungen wie CVD oft mit überlegener Verschleißfestigkeit assoziiert werden, ist die Realität nuancierter. Der Hochtemperaturprozess von CVD kann eine außergewöhnlich starke chemische Bindung (Diffusionsschicht) mit dem Substrat erzeugen.

PVD-Beschichtungen sind, obwohl dünner, oft extrem dicht und hart. Ihre niedrigere Abscheidungstemperatur vermeidet auch eine Veränderung der Härte oder der inneren Struktur des Substratmaterials, was ein großer Vorteil für Präzisionswerkzeuge ist.

Geometrische Komplexität

CVD eignet sich hervorragend zum Beschichten komplexer Formen. Da die Abscheidung über ein fließendes Gas erfolgt, können interne Kanäle, scharfe Ecken und komplizierte Geometrien gleichmäßig beschichtet werden.

Die Sichtliniennatur von PVD macht es ideal für Außenflächen, hat aber Schwierigkeiten beim Beschichten tiefer Aussparungen oder innerer Bohrungen ohne komplexe Teilerotation und -fixierung.

Substratmaterial

Dies ist oft der entscheidende Faktor. Die hohe Hitze des CVD-Prozesses (oft 800-1000°C) würde viele Stahlwerkzeuge und andere hitzeempfindliche Materialien glühen, erweichen oder verformen.

Die viel niedrigere Prozesstemperatur von PVD (typischerweise unter 500°C) macht es zur einzig praktikablen Option für Teile, die keine thermische Verformung tolerieren können.

Die Kompromisse verstehen

Keiner der Prozesse ist universell überlegen. Ihre Wahl hängt von einem klaren Verständnis ihrer inhärenten Kompromisse ab.

Der PVD-Kompromiss: Dünnere Schichten und Sichtlinie

PVD-Beschichtungen sind im Allgemeinen dünner und bieten in extrem verschleißintensiven Anwendungen möglicherweise weniger Schutzpuffer als dicke CVD-Beschichtungen. Darüber hinaus erfordert die Sichtlinienabscheidung eine sorgfältige Teilausrichtung, um eine gleichmäßige Abdeckung zu gewährleisten.

Der CVD-Kompromiss: Hohe Hitze und Umweltauswirkungen

Der Hauptnachteil von CVD ist seine hohe Prozesstemperatur, die den Bereich der kompatiblen Substratmaterialien erheblich einschränkt. Der Prozess beinhaltet auch flüchtige chemische Vorläufer und erzeugt gefährliche Nebenprodukte, die eine sorgfältige Handhabung und Entsorgung erfordern, was ihn weniger umweltfreundlich als PVD macht.

Aussehen und Vielseitigkeit

PVD bietet eine große Auswahl an ästhetischen Optionen. Es kann verwendet werden, um transparente, reflektierende oder spezifisch farbige Beschichtungen zu erzeugen. CVD-Beschichtungen hingegen sind typischerweise undurchsichtig und bieten eine sehr begrenzte Kontrolle über das Aussehen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert ein Gleichgewicht zwischen den Anforderungen des Teils und den Fähigkeiten des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien oder der Erzielung spezifischer optischer Eigenschaften liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen und dekorativen Vielseitigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit auf einem robusten Substrat oder der Beschichtung komplexer innerer Geometrien liegt: CVD ist oft die notwendige Lösung, vorausgesetzt, Ihr Teil kann die hohe Hitze aushalten.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität für eine Präzisionskomponente liegt: PVD ist fast immer die richtige Antwort, da es die Kerneigenschaften des Substrats nicht verformt oder verändert.

Letztendlich ist das Verständnis, dass die Dicke eine Folge des zugrunde liegenden Prozesses ist – physikalische Abscheidung versus chemische Reaktion – der Schlüssel zur Auswahl der richtigen Beschichtung für Ihr technisches Ziel.

Zusammenfassungstabelle:

| Beschichtungstyp | Typische Dicke | Wesentliches Prozessmerkmal |

|---|---|---|

| PVD | 2 - 5 Mikrometer | Physikalisch, Sichtlinie, niedrigere Temperatur (< 500°C) |

| CVD | 5 - 10+ Mikrometer | Chemische Reaktion, keine Sichtlinie, hohe Temperatur (800-1000°C) |

Fällt es Ihnen schwer, sich zwischen einer PVD- oder CVD-Beschichtung für Ihre Komponenten zu entscheiden? Der richtige Beschichtungsprozess ist entscheidend für Leistung, Haltbarkeit und Kosteneffizienz. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Experten können Ihnen helfen, Ihre Anwendung zu analysieren – sei es für hitzeempfindliche Werkzeuge, komplexe Geometrien oder maximale Verschleißfestigkeit – und die optimale Lösung zu empfehlen.

Kontaktieren Sie noch heute unsere Beschichtungsspezialisten, um Ihre Projektanforderungen zu besprechen und sicherzustellen, dass Sie die perfekte Beschichtung für Ihren Erfolg auswählen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode