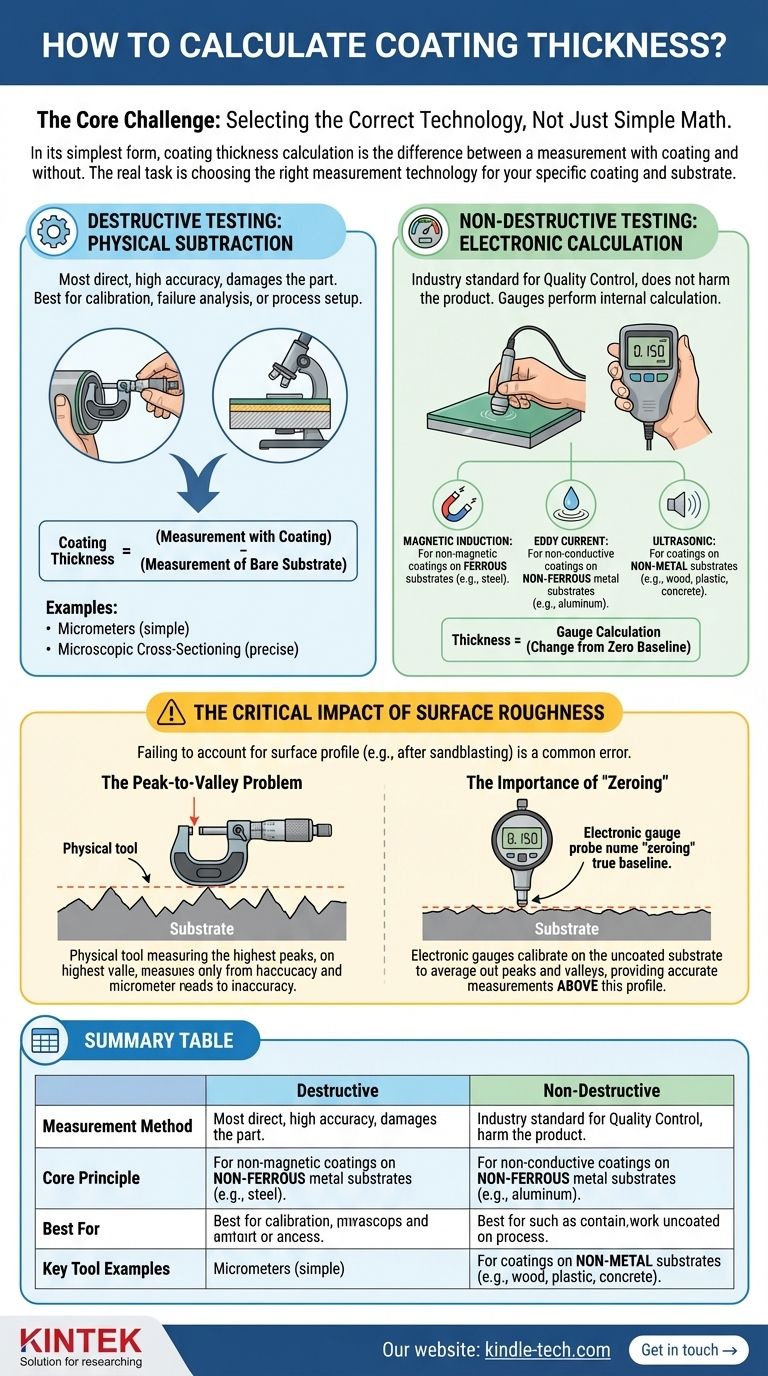

In ihrer einfachsten Form ist die Berechnung der Schichtdicke die Differenz zwischen einer Messung mit Beschichtung und einer Messung ohne Beschichtung. Wenn Sie beispielsweise ein Mikrometer verwenden, würden Sie das unbeschichtete Teil messen und es dann nach dem Beschichten an derselben Stelle erneut messen, wobei die Differenz die Dicke ist.

Die größte Herausforderung ist nicht die Berechnung selbst, die oft nur eine einfache Subtraktion ist, die von einem Messgerät durchgeführt wird. Die eigentliche Aufgabe besteht darin, die richtige Messtechnologie für Ihre spezifische Beschichtung und Ihr Substrat auszuwählen, da diese Wahl den gesamten Prozess bestimmt.

Die zwei Kernphilosophien der Messung

Auf einer hohen Ebene fallen alle Methoden in eine von zwei Kategorien: zerstörende Prüfung, die eine hohe Genauigkeit bietet, aber das Teil beschädigt, und zerstörungsfreie Prüfung, die ideal für die Qualitätskontrolle ist.

Zerstörende Prüfung: Physikalische Subtraktion

Dies ist die direkteste Methode zur Dickenmessung und wird oft zur Kalibrierung, Fehleranalyse oder zur Einrichtung eines neuen Prozesses verwendet.

Die Methode: Das Prinzip basiert auf der physikalischen Beobachtung der Beschichtung. Sie messen die Gesamtdicke des Teils mit der Beschichtung, entfernen dann die Beschichtung und messen das Substrat allein.

Die Berechnung: Die Formel ist eine einfache Subtraktion:

Schichtdicke = (Messung mit Beschichtung) - (Messung des blanken Substrats)

Gängige Werkzeuge: Diese Kategorie umfasst Mikrometer für einfache Anwendungen und mikroskopische Querschnittsanalyse für hochpräzise Analysen, bei denen eine Probe geschnitten, poliert und unter Vergrößerung gemessen wird.

Zerstörungsfreie Prüfung: Elektronische Berechnung

Dies ist der Industriestandard für die Qualitätskontrolle, da das fertige Produkt nicht beschädigt wird. Moderne Messgeräte führen die Berechnung intern durch und liefern eine direkte Ablesung.

Die Methode: Diese Messgeräte erzeugen ein Feld (magnetisch, elektrisch oder Ultraschall) und messen, wie die Beschichtung dieses Feld beeinflusst. Sie werden zuerst auf dem blanken, unbeschichteten Substrat kalibriert, um eine "Null"-Basislinie festzulegen.

Die Berechnung: Das Messgerät berechnet die Dicke elektronisch basierend auf der Änderung gegenüber seiner genullten Basislinie. Der Benutzer führt keine manuelle Subtraktion durch.

Gängige Technologien:

- Magnetinduktion: Für nichtmagnetische Beschichtungen (Farbe, Pulverbeschichtung, Zink) auf ferromagnetischen Substraten wie Stahl.

- Wirbelstrom: Für nichtleitende Beschichtungen auf nicht-ferromagnetischen Metallsubstraten wie Aluminium oder Kupfer.

- Ultraschall: Für Beschichtungen auf nichtmetallischen Substraten wie Holz, Kunststoff oder Beton.

Der kritische Einfluss der Oberflächenrauheit

Ein häufiger Fehler bei jeder Berechnung ist die Nichtberücksichtigung des Oberflächenprofils des Substrats, insbesondere nach Prozessen wie dem Sandstrahlen.

Das "Spitze-zu-Tal"-Problem

Ein physikalisches Werkzeug wie ein Mikrometer misst vom höchsten Punkt der rauen Oberfläche bis zur Oberseite der Beschichtung. Diese Ablesung ignoriert die Beschichtung, die die "Täler" des Oberflächenprofils füllt, was zu einer ungenauen Messung des tatsächlichen Beschichtungsvolumens führt.

Die Bedeutung des "Nullens"

Elektronische Messgeräte lösen dieses Problem durch Kalibrierung oder "Nullung". Indem Sie die Messsonde auf das unbeschichtete, raue Substrat legen, lehren Sie das Instrument, wo die wahre Basislinie liegt, und mitteln die Spitzen und Täler aus.

Jede nachfolgende Messung auf der beschichteten Oberfläche ist dann eine genaue Ablesung der Dicke über diesem etablierten Oberflächenprofil. Deshalb ist eine einfache subtraktive Messung auf einer rauen Oberfläche oft irreführend.

Die Kompromisse verstehen

Die Wahl einer Methode erfordert ein Abwägen zwischen der Notwendigkeit der Präzision und den praktischen Anforderungen der Produktion.

Genauigkeit vs. Benutzerfreundlichkeit

Zerstörende Prüfungen wie die Querschnittsanalyse bieten die höchstmögliche Genauigkeit und dienen als ultimativer Nachweis der Dicke. Sie sind jedoch langsam, teuer und zerstören das Teil.

Zerstörungsfreie Messgeräte sind schnell, tragbar und unerlässlich für die 100%-Prüfung oder die statistische Prozesskontrolle (SPC). Ihre Genauigkeit hängt vollständig von der richtigen Kalibrierung und der Verwendung des richtigen Messgeräts für die jeweilige Aufgabe ab.

Das Substrat ist alles

Der häufigste Fehler ist die Verwendung der falschen Technologie für das Substrat. Ein magnetisches Messgerät funktioniert nicht auf Aluminium, und ein Wirbelstrommessgerät funktioniert nicht auf Stahl. Die physikalischen Eigenschaften des Grundmaterials bestimmen das richtige Werkzeug.

Kalibrierung ist nicht optional

Ein unkalibriertes oder unsachgemäß genulltes elektronisches Messgerät liefert bedeutungslose Zahlen. Jede daraus abgeleitete Berechnung oder Daten sind grundlegend fehlerhaft. Die Kalibrierung an einem repräsentativen, unbeschichteten Teil ist der erste und wichtigste Schritt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt die korrekte Methode zur Berechnung oder Messung der Schichtdicke.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung oder Fehleranalyse liegt: Verwenden Sie die zerstörende Querschnittsanalyse, um eine definitive, mikroskopische Messung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle von Stahl- oder Eisenteilen liegt: Ein ordnungsgemäß kalibriertes Magnetinduktionsmessgerät ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle von Aluminium, Messing oder Kupfer liegt: Sie müssen ein Wirbelstrommessgerät verwenden, das für dieses spezifische Substrat kalibriert ist.

- Wenn Ihr Hauptaugenmerk auf der Messung von Beschichtungen auf Holz, Beton oder Kunststoff liegt: Ein Ultraschall-Schichtdickenmessgerät ist die geeignete Technologie.

Letztendlich hängt das Erreichen eines genauen Schichtdickenwerts weniger von manuellen Berechnungen ab als vielmehr von der Auswahl des richtigen Instruments und dessen korrekter Kalibrierung für die zu messende Oberfläche.

Zusammenfassungstabelle:

| Messmethode | Kernprinzip | Am besten geeignet für | Beispiele für wichtige Werkzeuge |

|---|---|---|---|

| Zerstörende Prüfung | Physikalische Subtraktion: (Messung mit Beschichtung) - (Blankes Substrat) | Kalibrierung, Fehleranalyse, hochpräzise Validierung | Mikrometer, Mikroskopische Querschnittsanalyse |

| Zerstörungsfreie Prüfung | Elektronische Berechnung mittels Feldinterferenz (magnetisch, Wirbelstrom, Ultraschall) | Qualitätskontrolle, In-Prozess-Kontrollen, Hochvolumeninspektion | Magnetinduktions-, Wirbelstrom-, Ultraschallmessgeräte |

Benötigen Sie präzise Kontrolle über Ihre Beschichtungsprozesse? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für genaue Materialanalysen. Ob Sie Kalibrierstandards für Ihre Messgeräte oder robuste Werkzeuge für zerstörende Prüfungen benötigen, unsere Lösungen gewährleisten zuverlässige Dickenmessungen für Ihr Labor. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihr Qualitätskontrollprotokoll zu verbessern. Kontakt aufnehmen →

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie bereitet man Proben für die FTIR-Analyse vor? Eine Schritt-für-Schritt-Anleitung für klare, genaue Spektren

- Was passiert mit Graphit bei hohen Temperaturen? Entdecken Sie seine extreme Hitzebeständigkeit

- Was beeinflusst den Druck eines Objekts? Meistern Sie die Beziehung zwischen Kraft und Fläche für besseres Engineering

- Funktionieren Diamantprüfgeräte wirklich? Entdecken Sie die Wahrheit über ihre Genauigkeit und Grenzen.

- Wie verbessern Ultraschallhomogenisatoren oder Zellaufbrecher die Verdauungseffizienz von Substraten bei der Dunkelfermentation?

- Was ist die Funktion eines Tiegelofens? Ein Leitfaden zum kontrollierten Schmelzen für Guss und Legierungen

- Was sind die Vorteile der Verwendung einer Zentrifuge? Erreichen Sie eine schnelle, hochauflösende Probenauftrennung

- Warum wird Kaliumbromid (KBr) in der FTIR verwendet? Der Schlüssel zur genauen Analyse von festen Proben