Ja, die chemische Gasphasenabscheidung (CVD) ist ein grundlegender chemischer Prozess, der zur Herstellung einiger der fortschrittlichsten Materialien in der modernen Technologie verwendet wird. Sie funktioniert, indem reaktive Gase (Precursoren) in eine Kammer geleitet werden, wo sie eine chemische Reaktion eingehen und einen hochreinen, festen Dünnfilm auf einer Oberfläche (Substrat) abscheiden. Diese Methode ist unverzichtbar für die Herstellung von allem, von Computerchips bis hin zu langlebigen Beschichtungen für Industriewerkzeuge.

CVD ist nicht nur eine Beschichtungstechnik; es ist eine Methode des atomaren Engineerings. Durch die präzise Steuerung von chemischen Reaktionen in der Gasphase können wir ultrareine und hochgradig gleichmäßige Dünnfilme mit Eigenschaften konstruieren, die mit herkömmlichen Mitteln oft nicht zu erreichen sind.

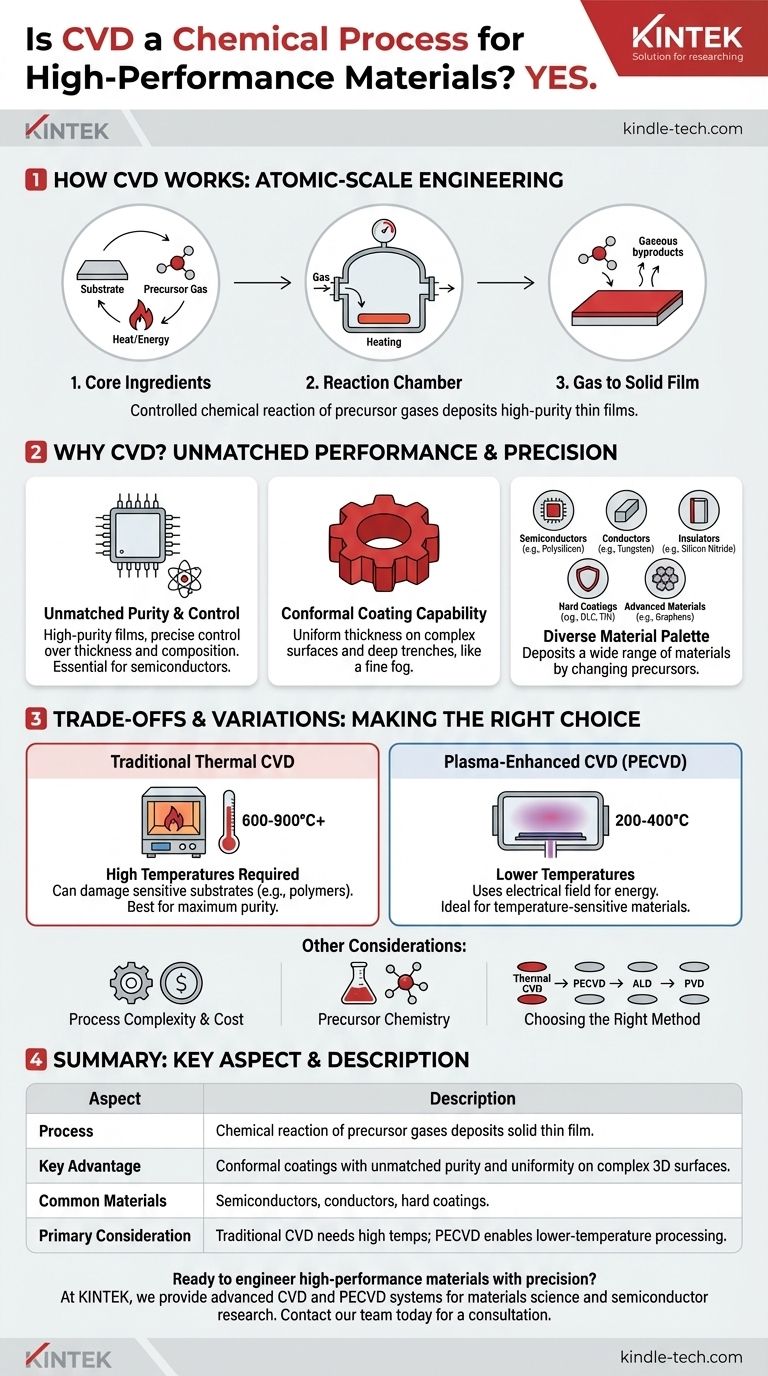

Wie CVD auf fundamentaler Ebene funktioniert

Um zu verstehen, warum CVD so leistungsfähig ist, müssen Sie zunächst ihren Kernmechanismus verstehen. Der Prozess ist eine sorgfältig orchestrierte Abfolge von Ereignissen, die in einer kontrollierten Umgebung stattfinden.

Die Kernbestandteile

Der Prozess basiert auf drei Schlüsselkomponenten: einem Substrat, dem zu beschichtenden Material; Precursoren, flüchtigen Gasen, die die abzuscheidenden Atome enthalten; und Energie, typischerweise in Form von Wärme, um die chemische Reaktion anzutreiben.

Die Umgebung der Reaktionskammer

CVD wird in einer versiegelten Vakuumkammer durchgeführt. Diese kontrollierte Umgebung ist aus zwei Gründen entscheidend: Sie verhindert unerwünschte Reaktionen mit Luft (wie Oxidation) und ermöglicht eine präzise Kontrolle über den Druck und die Konzentration der Precursorgase.

Vom Gas zum festen Film

Sobald das Substrat auf die Zieltemperatur erhitzt ist, werden die Precursorgase eingeleitet. Diese Gase diffundieren zum heißen Substrat, wo sie sich zersetzen und reagieren. Diese chemische Reaktion führt dazu, dass sich das gewünschte feste Material auf dem Substrat „kondensiert“ oder abscheidet und Schicht für Schicht einen Dünnfilm aufbaut.

Die Entstehung von Nebenprodukten

Wie der Name „Chemische Gasphasenabscheidung“ andeutet, findet eine echte chemische Reaktion statt. Das bedeutet, dass zusätzlich zum festen Film auch gasförmige Nebenprodukte entstehen. Diese Abfallprodukte werden kontinuierlich durch das Vakuumsystem aus der Kammer entfernt.

Warum CVD für Hochleistungsmaterialien unerlässlich ist

Die einzigartige Natur des CVD-Prozesses ist direkt verantwortlich für die überlegenen Eigenschaften der von ihm erzeugten Filme. Er wird gewählt, wenn Leistung, Reinheit und Präzision nicht verhandelbar sind.

Unübertroffene Reinheit und Kontrolle

Da die Precursoren hochreine Gase sind, können die resultierenden Filme außergewöhnliche Reinheitsgrade erreichen. Dies ist in der Halbleiterindustrie absolut entscheidend, wo selbst wenige Fremdatome einen Mikrochip ruinieren können. Der Prozess ermöglicht eine präzise Kontrolle über die Dicke und Zusammensetzung des Films.

Konforme Beschichtungsfähigkeit

Einer der größten Vorteile von CVD ist seine Fähigkeit, konforme Beschichtungen zu erzeugen. Das bedeutet, dass der Film mit einer perfekt gleichmäßigen Dicke über komplexe, dreidimensionale Oberflächen und tiefe Gräben abgeschieden wird. Stellen Sie es sich nicht wie das Sprühen einer Oberfläche aus einem Winkel vor, sondern wie einen Nebel, der sich gleichmäßig über jedes Merkmal einer komplexen Landschaft legt.

Eine vielfältige Materialpalette

CVD ist nicht auf ein einziges Material beschränkt. Durch den Wechsel der Precursorgase kann eine unglaublich breite Palette von Materialien abgeschieden werden, darunter:

- Halbleiter: Polysilizium und Siliziumdioxid für Mikrochips.

- Leiter: Wolfram und Kupfer für die Verdrahtung innerhalb von Chips.

- Isolatoren: Siliziumnitrid und Siliziumoxynitrid zur elektrischen Isolation von Komponenten.

- Hartbeschichtungen: Diamantähnlicher Kohlenstoff (DLC) und Titannitrid (TiN) für verschleißfeste Werkzeuge.

- Fortschrittliche Materialien: Graphen und andere 2D-Materialien für Elektronik der nächsten Generation.

Verständnis der Kompromisse und Variationen

Obwohl leistungsfähig, ist CVD keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrem effektiven Einsatz.

Hohe Temperaturanforderungen

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (600-900 °C oder höher), um die für die chemischen Reaktionen benötigte Energie bereitzustellen. Diese Temperaturen können viele Substrate, wie Kunststoffe oder vollständig verarbeitete Siliziumwafer, beschädigen oder schmelzen.

Die Lösung: Plasma-Enhanced CVD (PECVD)

Um Temperaturbeschränkungen zu überwinden, wurde die Plasma-Enhanced CVD (PECVD) entwickelt. Bei dieser Variante wird ein elektrisches Feld verwendet, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Das energiereiche Plasma liefert die Energie, um die Precursorgase bei viel niedrigeren Temperaturen (typischerweise 200-400 °C) abzubauen, wodurch es mit empfindlicheren Materialien kompatibel ist.

Prozesskomplexität und Kosten

CVD-Reaktoren sind komplexe und teure Geräte. Sie erfordern eine ausgeklügelte Steuerung von Hochvakuumsystemen, Gasflüssen, Temperatur und Stromversorgungen. Der Prozess kann auch langsamer sein als andere Abscheidungsmethoden wie die physikalische Gasphasenabscheidung (PVD).

Die Herausforderung der Precursor-Chemie

Der Erfolg eines CVD-Prozesses hängt von den Precursor-Chemikalien ab. Ein idealer Precursor muss flüchtig genug sein, um als Gas transportiert zu werden, stabil genug, um während der Zufuhr nicht zu zerfallen, und reaktiv genug, um bei der gewünschten Temperatur einen reinen Film abzuscheiden, ohne Verunreinigungen zu hinterlassen. Die Entwicklung und Beschaffung dieser Chemikalien kann eine erhebliche Herausforderung darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und Kristallinität liegt: Traditionelle, hochtemperatur-thermische CVD ist oft der Goldstandard, vorausgesetzt, Ihr Substrat verträgt die Hitze.

- Wenn Sie mit temperaturempfindlichen Substraten wie Polymeren oder verarbeiteter Elektronik arbeiten: Plasma-Enhanced CVD (PECVD) ist die notwendige Wahl, um die Abscheidung ohne thermische Schäden zu ermöglichen.

- Wenn Sie eine absolute, Atom-für-Atom-Kontrolle für die Beschichtung extrem komplexer 3D-Nanostrukturen benötigen: Die Atomlagenabscheidung (ALD), eine hochkontrollierte Unterart der CVD, ist die überlegene Technik.

- Wenn Kosten und Abscheidungsgeschwindigkeit wichtiger sind als die ultimative Filmperfektion für eine einfache Beschichtung: Die physikalische Gasphasenabscheidung (PVD) kann eine geeignetere Alternative zur Untersuchung sein.

Durch das Verständnis dieser Kernprinzipien können Sie die präzise Technik auswählen, die erforderlich ist, um Materialien vom Atom aufwärts für Ihre spezifische Anwendung zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Chemische Reaktion von Precursorgasen scheidet einen festen Dünnfilm auf einem Substrat ab. |

| Hauptvorteil | Konforme Beschichtungen mit unübertroffener Reinheit und Gleichmäßigkeit auf komplexen 3D-Oberflächen. |

| Gängige Materialien | Halbleiter (z.B. Polysilizium), Leiter (z.B. Wolfram), Hartbeschichtungen (z.B. TiN, DLC). |

| Primäre Überlegung | Traditionelle CVD erfordert hohe Temperaturen; PECVD ermöglicht die Verarbeitung bei niedrigeren Temperaturen. |

Bereit, Hochleistungsmaterialien präzise zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung, einschließlich CVD- und PECVD-Systemen, bereitzustellen, um den anspruchsvollen Anforderungen der Materialwissenschaft und Halbleiterforschung gerecht zu werden. Unsere Lösungen ermöglichen es Ihnen, ultrareine, gleichmäßige Dünnfilme für Anwendungen von Mikrochips bis hin zu verschleißfesten Beschichtungen zu erstellen.

Lassen Sie uns besprechen, wie unser Fachwissen Ihre F&E beschleunigen kann. Kontaktieren Sie unser Team noch heute für eine auf die spezifischen Herausforderungen Ihres Labors zugeschnittene Beratung.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie beeinflusst die Erwärmung des Substrats die Qualität von Titancarbidfilmen? Optimieren Sie die Leistung von CVD-Beschichtungen

- Was ist chemische Gasphasenabscheidung? Überlegene Dünnschichten Atom für Atom aufbauen

- Was ist die physikalische Gasphasenabscheidung von Dünnschichten? Ein Leitfaden zur PVD-Beschichtungstechnologie

- Was ist der Vorteil der Sputterabscheidung von dünnen Schichten? Überlegene Haftung & Vielseitigkeit für hochwertige Schichten

- Was ist der Einfluss der Temperatur auf die Dünnschichtabscheidung? Beherrschen Sie den Schlüssel zur Schichtstruktur und Leistung

- Wie hoch ist die Abscheiderate bei MOCVD? Beherrschen Sie den Schlüssel zum Wachstum hochwertiger Dünnschichten

- Wie entsteht Plasma beim Sputtern? Der wesentliche erste Schritt für eine präzise Dünnschichtabscheidung

- Was sind die verschiedenen Arten von chemischen Gasphasenabscheidungsverfahren (CVD)? Wählen Sie den richtigen Prozess für Ihr Labor