Bei der Bewertung der Kunststoffpyrolyse ist ihre Energieeffizienz eine entscheidende, aber komplexe Frage. Der Prozess ist nicht von Natur aus effizient; er ist endotherm, was bedeutet, dass er eine erhebliche und kontinuierliche Zufuhr von Wärmeenergie benötigt, um Kunststoffpolymere abzubauen. Ein gut konzipiertes Pyrolysesystem kann jedoch eine positive Nettoenergiebilanz erreichen, indem es die mitproduzierten gasförmigen Brennstoffe geschickt nutzt, um seinen eigenen Heizbedarf zu decken, wodurch der Gesamtbetrieb energiepositiv wird.

Die Energieeffizienz der Kunststoffpyrolyse ist kein fester Wert, sondern ein variables Ergebnis. Die zentrale Herausforderung besteht darin, eine positive Nettoenergiebilanz zu erreichen, bei der der Energiewert des produzierten Brennstoffs (Pyrolyseöl) die gesamte vom Prozess verbrauchte Energie übersteigt, von der Rohstoffvorbereitung bis zum Reaktorbetrieb.

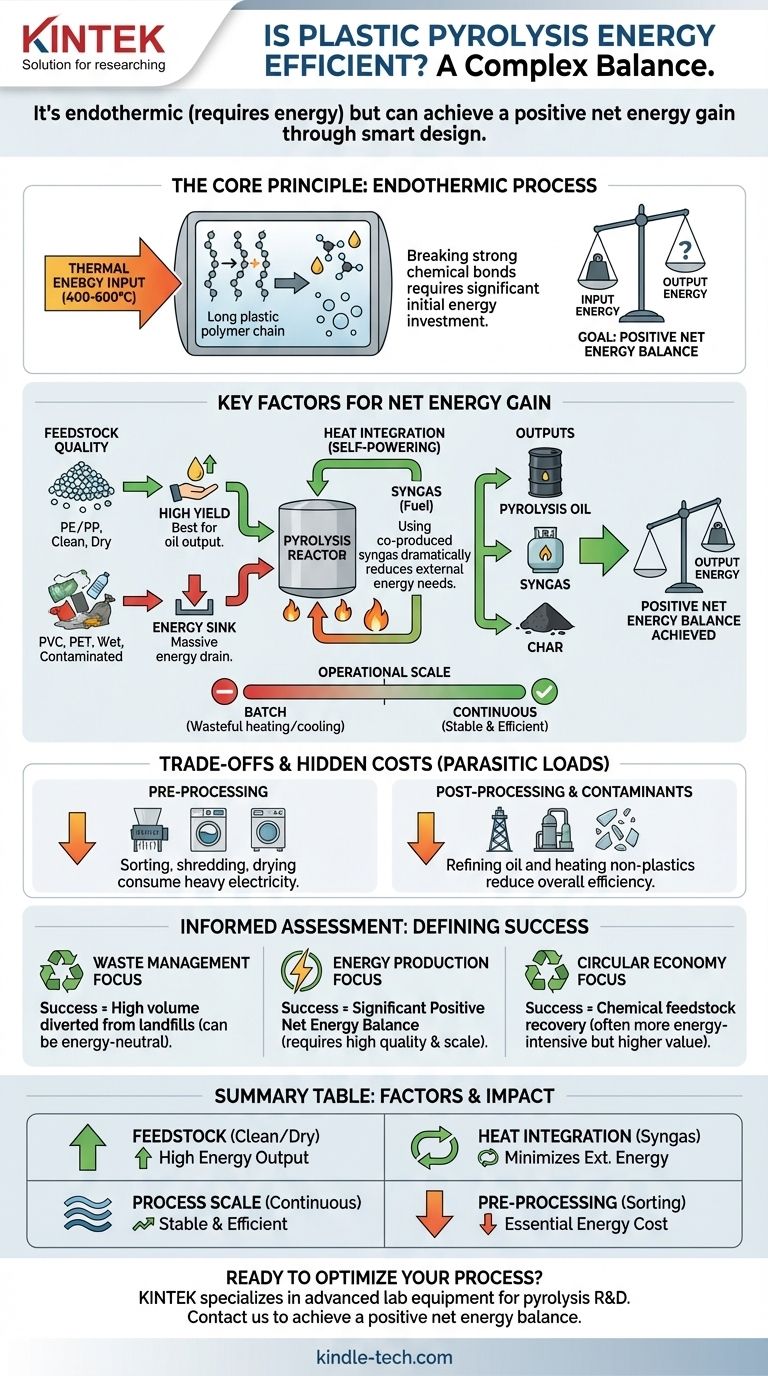

Das Grundprinzip: Ein endothermer Prozess

Um die Effizienz richtig zu beurteilen, müssen Sie zunächst die grundlegende Thermodynamik verstehen. Pyrolyse ist keine Energiequelle; sie ist eine Energieumwandlungstechnologie.

Bindungen aufzubrechen erfordert Energie

Kunststoffpolymere sind lange, stabile Molekülketten. Die Pyrolyse funktioniert, indem diese Kunststoffe in einer sauerstofffreien Umgebung auf eine hohe Temperatur (typischerweise 400-600°C) erhitzt werden, wodurch diese starken chemischen Bindungen aufgebrochen werden.

Dieser Bindungsbruchprozess erfordert einen erheblichen Energieaufwand. Diese anfänglichen Energiekosten sind der Hauptgrund, warum Pyrolyse nicht als "kostenlose" Energie betrachtet werden kann.

Das Ziel: Ein Nettoenergiegewinn

Die Produkte der Pyrolyse umfassen Pyrolyseöl (ein synthetisches Rohöl), Synthesegas (eine Mischung aus brennbaren Gasen wie Wasserstoff und Methan) und Koks (fester Kohlenstoff). Sowohl das Öl als auch das Gas haben einen erheblichen gespeicherten Energiegehalt.

Eine "energieeffiziente" Anlage ist eine, bei der der Energiegehalt dieser Produkte, insbesondere des Öls, größer ist als die Gesamtenergie, die zum Betrieb des gesamten Systems erforderlich ist.

Schlüsselfaktoren für die Energieeffizienz

Ob ein bestimmter Pyrolysebetrieb energiepositiv oder ein Nettoenergieverbraucher ist, hängt fast ausschließlich von der Rohstoffqualität und dem Systemdesign ab.

Rohstoffqualität ist entscheidend

Die Art und der Zustand des Kunststoffabfalls sind die wichtigsten Variablen. Gemischte, verschmutzte und nasse Kunststoffe sind erhebliche Energiesenken.

Hochwertige Rohstoffe wie Polyethylen (PE) und Polypropylen (PP) liefern die größte Ölmenge. Problematische Kunststoffe wie PVC setzen Chlor frei, das korrosive Säuren bildet, während PET ein Öl von geringerer Qualität produziert und Geräte verstopfen kann.

Entscheidend ist, dass jegliche Feuchtigkeit im Rohstoff abgekocht werden muss, was eine enorme Menge an Wärmeenergie verbraucht, bevor der Pyrolyseprozess überhaupt beginnen kann.

Prozesstechnologie und Wärmeintegration

Das wichtigste Konstruktionsmerkmal für Effizienz ist die Wärmeintegration. Das während der Reaktion mitproduzierte Synthesegas ist ein wertvoller Brennstoff.

Effiziente Anlagen fangen dieses Synthesegas auf und verbrennen es in einem speziellen Brenner, um die zur Aufrechterhaltung der Pyrolyse-Reaktion benötigte Wärme bereitzustellen. Diese Selbstversorgungsfähigkeit reduziert den Bedarf an externen Energiequellen (wie Erdgas oder Strom) drastisch und verwandelt eine potenzielle Energiesenke in einen energiepositiven Kreislauf.

Betriebsmaßstab und Konsistenz

Großtechnische, kontinuierlich betriebene Reaktoren sind im Allgemeinen weitaus energieeffizienter als kleine Batch-Reaktoren.

Kontinuierliche Systeme halten eine stabile Betriebstemperatur aufrecht und vermeiden die massive Energieverschwendung, die durch wiederholtes Erhitzen und Abkühlen einer großen Reaktormasse entsteht. Diese Betriebsbeständigkeit ist der Schlüssel zur Optimierung der Energierückgewinnung.

Verständnis der Kompromisse und Ineffizienzen

Eine objektive Bewertung erfordert die Anerkennung der versteckten Energiekosten oder "parasitären Lasten", die in vereinfachten Berechnungen oft übersehen werden.

Die "parasitäre Last" der Vorverarbeitung

Kunststoffabfälle kommen nicht fertig zur Pyrolyse an. Sie müssen sortiert, zerkleinert, gewaschen und getrocknet werden.

Jeder dieser Schritte erfordert schwere Maschinen, die erhebliche Mengen an Strom verbrauchen. Dieser Energieaufwand für die Vorverarbeitung muss in jede ehrliche Berechnung der gesamten Nettoenergiebilanz der Anlage einbezogen werden.

Die Herausforderung der Verunreinigungen

Nicht-plastische Verunreinigungen (Metall, Glas, Papier) wirken als Wärmesenken innerhalb des Reaktors, absorbieren Energie, ohne zum Brennstoffertrag beizutragen. Sie reduzieren die Gesamtwärmeeffizienz des Systems.

Energieverlust bei der Nachbearbeitung

Das rohe Pyrolyseöl, oft als Bio-Rohöl oder TPO (Tire Pyrolysis Oil) bezeichnet, ist kein direkter Ersatz für Diesel. Es ist sauer, instabil und enthält Verunreinigungen.

Die Aufbereitung dieses Öls zu einem nutzbaren Brennstoff durch Prozesse wie Hydrotreating oder Destillation erfordert weitere energieintensive Raffinationsschritte. Diese Energiekosten der Nachbearbeitung sind ein weiterer kritischer Faktor bei der Lebenszyklus-Energiebewertung.

Eine fundierte Bewertung für Ihr Ziel

Die Machbarkeit der Pyrolyse hängt vollständig von Ihrem primären Ziel ab. Sie müssen den Erfolg definieren, bevor Sie die Effizienz messen können.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Eine Pyrolyseanlage, die lediglich energieneutral ist, kann ein großer Erfolg sein, wenn sie effektiv eine große Menge nicht recycelbaren Kunststoffs von Deponien fernhält.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Sie müssen eine signifikante positive Nettoenergiebilanz fordern, wobei der Schwerpunkt auf hochwertigen, sauberen Rohstoffen und einem großtechnischen kontinuierlichen Prozess mit exzellenter Wärmeintegration liegt.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer Kreislaufwirtschaft liegt: Das Ziel ist die Umwandlung von Kunststoff zurück in chemische Ausgangsstoffe ("Monomere") für neue Kunststoffe. Dies ist oft energieintensiver als die Brennstoffproduktion, bietet aber einen höherwertigen Umweltnutzen, indem der Materialkreislauf geschlossen wird.

Letztendlich ist die Betrachtung der Kunststoffpyrolyse als komplexer chemischer Umwandlungsprozess – und nicht als einfache Energiequelle – der erste Schritt zu einer realistischen und erfolgreichen Umsetzung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Energieeffizienz |

|---|---|

| Rohstoffqualität | Saubere, trockene Kunststoffe wie PE/PP liefern eine hohe Energieausbeute; nasse oder kontaminierte Kunststoffe reduzieren die Effizienz. |

| Wärmeintegration | Die Nutzung von Synthesegas zur Versorgung des Reaktors minimiert den externen Energiebedarf und verbessert die Nettoenergiebilanz. |

| Prozessmaßstab | Kontinuierlich betriebene Reaktoren sind aufgrund stabiler Betriebstemperaturen effizienter als Batch-Systeme. |

| Vorverarbeitung | Sortieren, Zerkleinern und Trocknen verbrauchen Energie, sind aber für eine optimale Leistung unerlässlich. |

Bereit, Ihren Kunststoffpyrolyseprozess für maximale Energieeffizienz zu optimieren? Bei KINTEK sind wir auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert, die auf die Pyrolyseforschung und -entwicklung zugeschnitten sind. Egal, ob Sie sich auf Abfallwirtschaft, Energieerzeugung oder die Schaffung einer Kreislaufwirtschaft konzentrieren, unsere Lösungen helfen Ihnen, eine positive Nettoenergiebilanz mit zuverlässiger, leistungsstarker Technologie zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihre Projekte zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Warum einen Rohrofen verwenden? Erzielen Sie überragende Temperaturgleichmäßigkeit und Atmosphärenkontrolle

- Was sind die Anwendungen von Rohröfen? Präzise Hochtemperaturverarbeitung freischalten

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Bei welcher Temperatur wird Aluminiumoxid aktiviert? Optimale Porosität für Adsorption freischalten