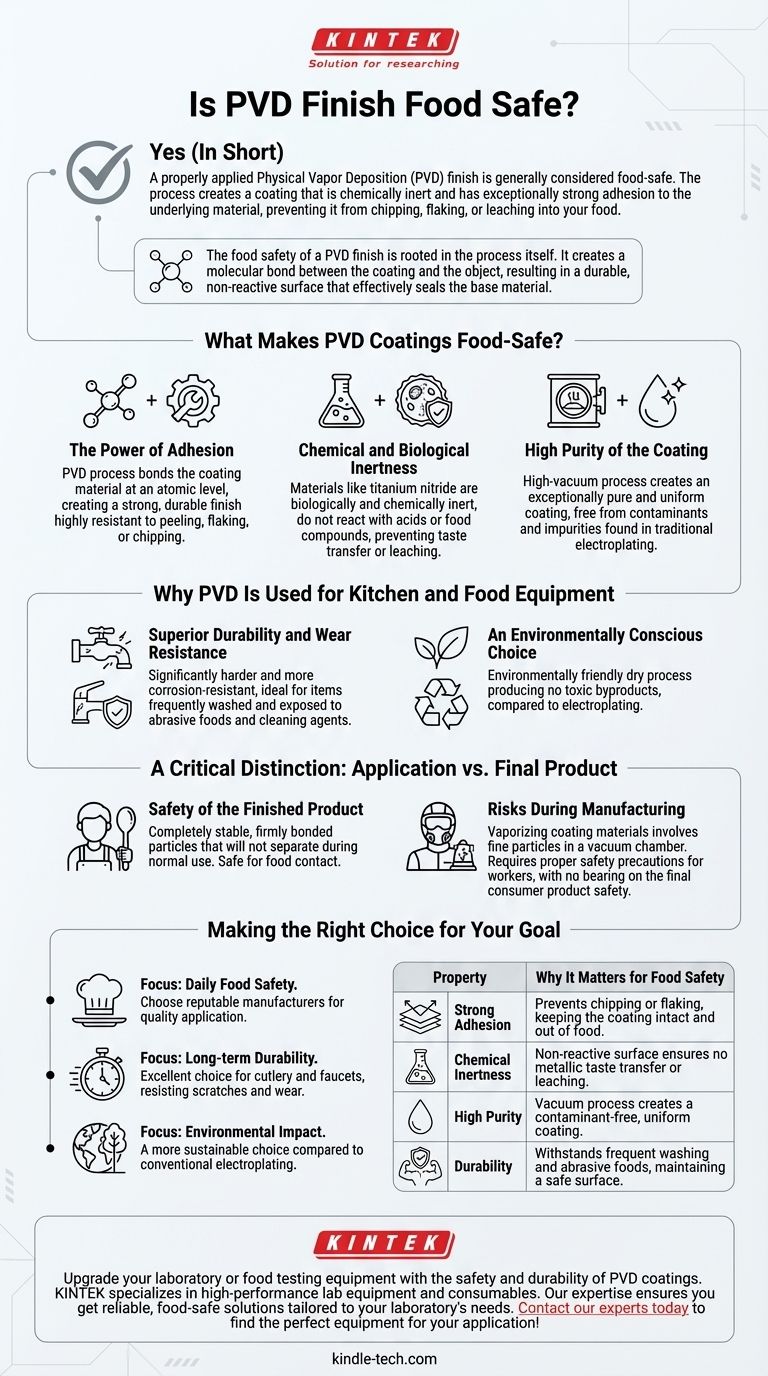

Kurz gesagt: Ja. Eine ordnungsgemäß aufgebrachte Physical Vapor Deposition (PVD)-Beschichtung gilt allgemein als lebensmittelecht. Das Verfahren erzeugt eine Beschichtung, die chemisch inert ist und eine außergewöhnlich starke Haftung auf dem darunter liegenden Material aufweist, wodurch verhindert wird, dass sie abplatzt, abblättert oder in Ihre Lebensmittel gelangt.

Die Lebensmittelechtheit einer PVD-Beschichtung liegt in dem Prozess selbst begründet. Er erzeugt eine molekulare Bindung zwischen der Beschichtung und dem Objekt, was zu einer haltbaren, nicht reaktiven Oberfläche führt, die das Basismaterial effektiv versiegelt.

Was macht PVD-Beschichtungen lebensmittelecht?

Die Sicherheit von PVD-Beschichtungen für Lebensmittelanwendungen ergibt sich aus drei Kerneigenschaften, die eine direkte Folge des Abscheidungsprozesses sind.

Die Kraft der Haftung

Der PVD-Prozess "lackiert" keine Schicht auf eine Oberfläche; er verbindet das Beschichtungsmaterial auf atomarer Ebene.

Dies erzeugt ein unglaublich starkes und haltbares Finish, das selbst bei täglicher Beanspruchung hochgradig beständig gegen Abziehen, Abblättern oder Absplittern ist. Dies stellt sicher, dass die Beschichtung am Produkt bleibt und nicht in Ihr Essen gelangt.

Chemische und biologische Inertheit

Die meisten für PVD-Beschichtungen verwendeten Materialien, wie Titannitrid, sind biologisch und chemisch inert.

Das bedeutet, dass sie nicht mit Säuren oder anderen in Lebensmitteln enthaltenen Verbindungen reagieren. Diese nicht reaktive Eigenschaft ist entscheidend, um die Übertragung von metallischem Geschmack oder das Auslaugen von Materialien zu verhindern.

Hohe Reinheit der Beschichtung

PVD ist ein Hochvakuumverfahren, was bedeutet, dass es in einer kontrollierten, kontaminationsfreien Umgebung stattfindet.

Dies führt zu einer außergewöhnlich reinen und gleichmäßigen Beschichtung. Im Gegensatz zu einigen traditionellen Galvanisierungsverfahren gibt es keine Verunreinigungen oder sekundären Substanzen, die ein Gesundheitsrisiko darstellen könnten.

Warum PVD für Küchen- und Lebensmittelgeräte verwendet wird

Die Eigenschaften, die PVD sicher machen, machen es auch zu einer idealen Wahl für stark beanspruchte Gegenstände wie Besteck, Küchenarmaturen und gewerbliche Lebensmittelgeräte.

Überlegene Haltbarkeit und Verschleißfestigkeit

PVD-Beschichtungen sind wesentlich härter und korrosionsbeständiger als herkömmliche Oberflächen. Dies macht sie ideal für Gegenstände, die häufig gewaschen und abrasiven Lebensmitteln und Reinigungsmitteln ausgesetzt sind.

Die Beschichtung schützt das Produkt vor Kratzern und Verfärbungen und verlängert seine funktionale und ästhetische Lebensdauer.

Eine umweltbewusste Wahl

Im Vergleich zu Prozessen wie der Galvanisierung, die aggressive Chemikalien verwenden und gefährliche Abfälle erzeugen, ist PVD ein umweltfreundlicher Prozess.

Es handelt sich um ein Trockenverfahren, das keine toxischen Nebenprodukte erzeugt und somit den modernen Standards der nachhaltigen Fertigung entspricht.

Ein wichtiger Unterschied: Anwendung vs. Endprodukt

Um die Sicherheit von PVD vollständig zu verstehen, ist es wichtig, den Herstellungsprozess von dem fertigen Gut zu trennen, das Sie täglich verwenden.

Sicherheit des Endprodukts

Sobald die PVD-Beschichtung aufgetragen ist, ist sie vollständig stabil und fest mit dem Substrat verbunden. Die Partikel sind fixiert und werden während des normalen Gebrauchs nicht in die Luft freigesetzt oder trennen sich auf andere Weise vom Produkt.

Aus diesem Grund gilt das Endprodukt, das Sie in der Hand halten, als sicher für den Lebensmittelkontakt.

Risiken während der Herstellung

Der PVD-Prozess selbst beinhaltet das Verdampfen von Beschichtungsmaterialien zu winzigen Partikeln in einer Vakuumkammer. Das Einatmen dieser feinen Partikel kann für Arbeiter gesundheitliche Risiken darstellen.

Aus diesem Grund müssen Fertigungsanlagen angemessene Sicherheitsvorkehrungen und Belüftungssysteme verwenden, um das Personal während der Anwendungsphase zu schützen. Dieses Risiko ist auf die industrielle Umgebung beschränkt und hat keinen Einfluss auf die Sicherheit des fertigen Verbraucherprodukts.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein PVD-beschichtetes Produkt in Betracht ziehen, kann Ihre Entscheidung von Ihrem Hauptziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der täglichen Lebensmittelsicherheit liegt: Wählen Sie Produkte von seriösen Herstellern, die sich auf PVD-beschichtetes Küchengeschirr spezialisiert haben, da die Qualität der Anwendung entscheidend für seine Leistung und Sicherheit ist.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Haltbarkeit liegt: Eine PVD-Beschichtung ist eine ausgezeichnete Wahl für Gegenstände wie Besteck und Armaturen, da ihre außergewöhnliche Härte Kratzern und Abnutzung weitaus besser widersteht als herkömmliche Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Umweltbelastung liegt: Die Wahl eines PVD-beschichteten Produkts ist eine nachhaltigere Option im Vergleich zu solchen, die mit herkömmlichen Galvanisierungsverfahren hergestellt werden.

Letztendlich können Sie einem gut gefertigten PVD-beschichteten Produkt in Ihrer Küche mit Zuversicht vertrauen.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für die Lebensmittelsicherheit wichtig ist |

|---|---|

| Starke Haftung | Verhindert Absplittern oder Abblättern und hält die Beschichtung intakt und fern von Lebensmitteln. |

| Chemische Inertheit | Nicht reaktive Oberfläche gewährleistet keine Übertragung von metallischem Geschmack oder Auslaugen. |

| Hohe Reinheit | Vakuumprozess erzeugt eine kontaminationsfreie, gleichmäßige Beschichtung. |

| Haltbarkeit | Hält häufigem Waschen und abrasiven Lebensmitteln stand und erhält so eine sichere Oberfläche. |

Werten Sie Ihre Labor- oder Lebensmitteltestausrüstung mit der Sicherheit und Haltbarkeit von PVD-Beschichtungen auf. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Unsere Expertise stellt sicher, dass Sie zuverlässige, lebensmittelechte Lösungen erhalten, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen