Nein, Sputtern ist keine Form der chemischen Gasphasenabscheidung (CVD). Sputtern ist eine Schlüsseltechnik einer völlig anderen Kategorie der Dünnschichtabscheidung, der physikalischen Gasphasenabscheidung (PVD). Der Kernunterschied liegt darin, wie das Beschichtungsmaterial auf das Bauteil übertragen wird: PVD verwendet einen physikalischen Mechanismus, während CVD eine chemische Reaktion nutzt.

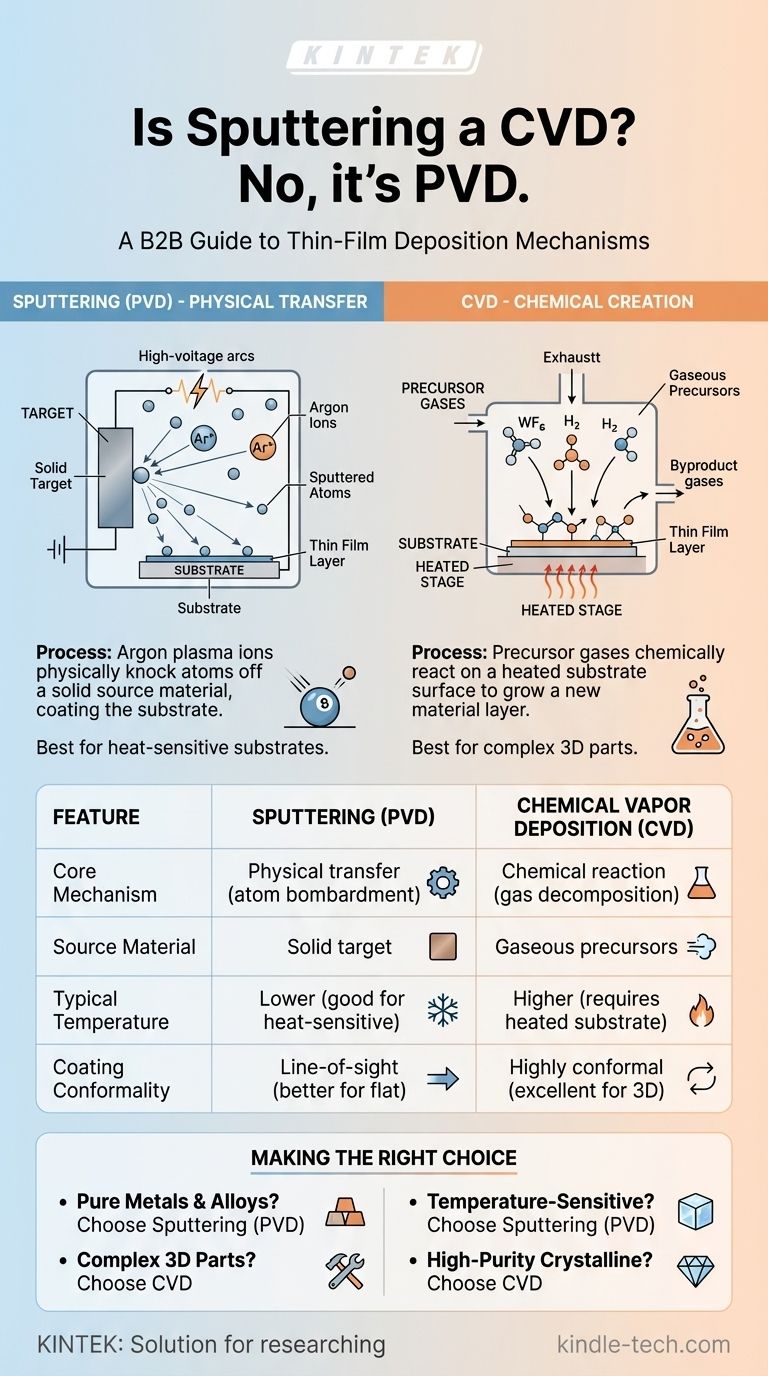

Der grundlegende Unterschied ist dieser: Beim Sputtern werden Atome physisch von einem festen Ausgangsmaterial abgeschlagen, die dann ein Substrat beschichten. Im Gegensatz dazu verwendet CVD Vorläufergase, die auf der Oberfläche eines Substrats chemisch reagieren, um eine neue Materialschicht aufzubauen. Das eine ist ein physikalischer Transfer, das andere eine chemische Erzeugung.

Der Kernmechanismus: Physikalisch vs. Chemisch

Um zu verstehen, warum diese Prozesse unterschiedlich sind, müssen wir untersuchen, wie jeder von ihnen auf fundamentaler Ebene funktioniert. Ihre Ziele sind ähnlich – die Erzeugung eines Dünnfilms –, aber ihre Methoden sind gegensätzlich.

Wie Sputtern funktioniert (Ein physikalischer Prozess)

Sputtern lässt sich am besten als Billardkugel-Kollision auf mikroskopischer Ebene verstehen.

Der Prozess beginnt mit einer festen Platte des gewünschten Beschichtungsmaterials, dem sogenannten Target (Zielscheibe), die sich in einer Vakuumkammer befindet. In die Kammer wird ein inertes Gas, typischerweise Argon, eingeleitet.

Es wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bezeichnet wird. Diese positiv geladenen Argonionen werden dann mit enormer Energie auf das negativ geladene Target beschleunigt.

Wenn diese energiereichen Ionen auf das Target treffen, schlagen sie physikalisch Atome von seiner Oberfläche ab oder „sputtern“ sie heraus. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und kondensieren auf dem Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Wie CVD funktioniert (Ein chemischer Prozess)

Die chemische Gasphasenabscheidung beginnt nicht mit einem festen Target.

Stattdessen werden ein oder mehrere flüchtige Vorläufergase, die die erforderlichen chemischen Elemente enthalten, in eine Reaktionskammer eingeleitet. Das Substrat wird auf eine bestimmte Temperatur erhitzt, die eine chemische Reaktion auslöst.

Diese Gase zersetzen sich und reagieren auf und in der Nähe der heißen Substratoberfläche. Die Reaktion bildet ein neues, festes Material, das sich als Schicht abscheidet und wächst. Die Nebenproduktgase werden dann aus der Kammer abgeführt.

Wesentliche Unterschiede und Implikationen

Obwohl beide Prozesse qualitativ hochwertige Dünnschichten erzeugen, führen ihre zugrunde liegenden Unterschiede zu erheblichen praktischen Kompromissen.

Das Ausgangsmaterial

Der deutlichste Unterschied ist der Ausgangszustand Ihres Beschichtungsmaterials. Beim PVD-Sputtern beginnen Sie mit einem festen Target. Wenn Sie Wolfram abscheiden möchten, verwenden Sie ein festes Wolfram-Target.

Bei CVD beginnen Sie mit gasförmigen Vorläufern. Um Wolfram abzuscheiden, könnten Sie Wolframhexafluoridgas (WF₆) und Wasserstoffgas (H₂) verwenden.

Prozessbedingungen

Sputtern wird im Vergleich zu vielen traditionellen CVD-Methoden oft als „kaltes“ Verfahren angesehen. Obwohl das Plasma heiß ist, kann das Substrat nahe Raumtemperatur bleiben, was PVD ideal für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe macht.

CVD erfordert typischerweise hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, was die Arten von Substraten, die verwendet werden können, einschränken kann.

Filmeigenschaften

Da Sputtern ein Sichtlinienprozess ist, wandern die Atome in einer relativ geraden Linie vom Target zum Substrat. Dies macht es hervorragend für die Beschichtung ebener Oberflächen, kann aber bei komplexen, dreidimensionalen Formen schwierig sein.

CVD hingegen ist oft überlegen, wenn es darum geht, hochgradig konforme Beschichtungen zu erzeugen. Die Vorläufergase können um komplizierte Merkmale herumfließen und reagieren, wobei sich Material gleichmäßig auf allen freiliegenden Oberflächen abscheidet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernunterschieds zwischen physikalischem Transfer und chemischer Erzeugung ist der Schlüssel zur Auswahl der richtigen Technologie.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle, Legierungen oder leitfähiger Oxide liegt: Sputtern (PVD) ist oft die direkteste, vielseitigste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils mit einer gleichmäßigen, konformen Schicht liegt: CVD ist aufgrund der Natur gasphasenbasierter Reaktionen im Allgemeinen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Sputtern (PVD) bietet einen klaren Vorteil, da es die Abscheidung hochwertiger Filme bei niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung sehr spezifischer, hochreiner kristalliner Filme liegt: CVD kann durch sorgfältige Auswahl der Vorläufergase eine präzisere Kontrolle über die Filmchemie und die Atomstruktur bieten.

Letztendlich sind Sputtern und CVD unterschiedliche, aber sich ergänzende Werkzeuge in der Welt der Materialwissenschaft, die jeweils durch ihren einzigartigen Abscheidungsmechanismus definiert sind.

Zusammenfassungstabelle:

| Merkmal | Sputtern (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physikalischer Transfer (Atom-Bombardement) | Chemische Reaktion (Gaszersetzung) |

| Ausgangsmaterial | Festes Target | Gasförmige Vorläufer |

| Typische Temperatur | Niedriger (gut für hitzeempfindliche Substrate) | Höher (erfordert erhitztes Substrat) |

| Beschichtungskonformität | Sichtlinie (besser für flache Oberflächen) | Hochgradig konform (ausgezeichnet für 3D-Teile) |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungstechnologie für Ihre Anwendung?

Das Verständnis der kritischen Unterschiede zwischen PVD und CVD ist der erste Schritt zur Optimierung Ihres Dünnschichtprozesses. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien sowohl für PVD-Sputter- als auch für CVD-Anwendungen. Unsere Experten können Ihnen helfen, die perfekte Lösung auszuwählen, um die präzisen Filmeigenschaften, die Konformität und die Substratverträglichkeit zu erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Form hat ein CVD-Diamant? Die konstruierte, tafelförmige Variante von im Labor gezüchteten Diamanten

- Was sind die Vorteile von HF-Plasma? Überlegene Verarbeitung für Isoliermaterialien

- Was ist der Unterschied zwischen Selektivem Lasersintern und Elektronenstrahlschmelzen? Sintern vs. Schmelzen für die additive Fertigung

- Wie entsteht Plasma beim Sputtern? Der wesentliche erste Schritt für eine präzise Dünnschichtabscheidung

- Was sind die Anwendungen der physikalischen Gasphasenabscheidung (PVD)? Erzielen Sie überlegene Dünnschicht-Leistung

- Was sind die Merkmale und Anwendungen der chemischen Gasphasenabscheidung bei Atmosphärendruck (APCVD)?

- Was ist die Gasphasenabscheidungsmethode zur Nanopartikelsynthese? Erzielen Sie atomare Kontrolle für hochreine Nanopartikel

- Was ist Sputtern in der Plasmaphysik? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung