Letztendlich ist die Umweltfreundlichkeit der Reifenpyrolyse nicht im Prozess selbst inhärent. Obwohl sie eine leistungsstarke Alternative zur Deponierung darstellt, wird ihre tatsächliche Auswirkung – positiv oder negativ – vollständig durch die Raffinesse der Technologie, die Strenge ihrer Betriebskontrollen und die Qualität ihrer Endprodukte bestimmt.

Die Reifenpyrolyse bietet eine überzeugende Umweltlösung für das globale Problem der Altreifen, jedoch nur, wenn sie innerhalb eines modernen, geschlossenen Systems mit robusten Emissionskontrollen durchgeführt wird. Der Unterschied zwischen einem Umweltvorteil und einer Umweltbelastung liegt in der Qualität der Ingenieurskunst.

Die Umweltargumente für die Reifenpyrolyse

Der Hauptreiz der Reifenpyrolyse liegt in ihrem Potenzial, einen hartnäckigen Abfallstrom in wertvolle Ressourcen umzuwandeln, und verkörpert damit die Prinzipien einer Kreislaufwirtschaft.

Umlenkung eines großen Abfallproblems

Altreifen (ELTs) stellen eine erhebliche Umweltbelastung dar. Sie laugen giftige Chemikalien in Boden und Grundwasser aus, sind eine Brandgefahr und schaffen Brutstätten für Schädlinge auf Deponien.

Die Pyrolyse begegnet diesem Problem direkt, indem sie eine Methode zur Zerlegung und Wiederverwendung der Materialien bietet und so verhindert, dass sie auf unbestimmte Zeit Deponieflächen beanspruchen.

Schaffung wertvoller Ressourcen

Der Prozess zerlegt Reifen in einer sauerstofffreien Umgebung, verhindert die Verbrennung und liefert stattdessen mehrere nützliche Produkte.

- Rückgewonnener Ruß (rCB): Dieser kann als Pigment oder Verstärkungsmittel in der Gummi- und Kunststoffherstellung verwendet werden, wodurch der Bedarf an neuem Ruß aus fossilen Brennstoffen reduziert wird.

- Reifenpyrolyseöl (TPO): Dieses synthetische Öl kann zu Kraftstoffen wie Diesel raffiniert oder als Heizöl verwendet werden, wodurch erdölbasierte Produkte ersetzt werden.

- Stahl: Der den Reifen verstärkende Stahldraht wird sauber zurückgewonnen und kann direkt recycelt werden, was im Vergleich zur Primärstahlproduktion erhebliche Energie spart.

- Synthesegas: Das während des Prozesses entstehende nicht kondensierbare Gas kann aufgefangen und zur Beheizung der Pyrolyseanlage selbst verwendet werden, wodurch ein sich selbst versorgender Energiekreislauf entsteht.

Verständnis der Kompromisse und Risiken

Die potenziellen Vorteile sind klar, aber sie gehen mit erheblichen Betriebsrisiken einher. Eine schlecht geführte Pyrolyseanlage kann zu einer Quelle der Umweltverschmutzung werden.

Die entscheidende Rolle der Emissionskontrolle

Das primäre Umweltrisiko geht von unkontrollierten Emissionen aus. Ohne ausgeklügelte Gasaufbereitungs- und Wäschesysteme kann der Prozess schädliche Schadstoffe freisetzen.

Dazu gehören flüchtige organische Verbindungen (VOCs), Schwefeloxide (SOx) aus dem bei der Reifen-Vulkanisation verwendeten Schwefel und Feinstaub. Moderne, seriöse Anlagen investieren stark in Luftreinhaltungssysteme, um diese Emissionen aufzufangen und zu neutralisieren, oft unter Verwendung des Synthesegases als sauberen Brennstoff.

Kontamination in recycelten Produkten

Die Qualität und Reinheit der Produkte sind von größter Bedeutung. Eine Pyrolyse mit geringer Technologie oder schlechter Kontrolle kann zu TPO und rCB führen, die mit Schwefel und anderen Chemikalien kontaminiert sind.

Diese Kontamination schränkt ihre Verwendung in hochwertigen Anwendungen ein und reduziert sowohl ihren wirtschaftlichen als auch ihren ökologischen Nutzen. Hochwertige Produkte erfordern einen streng kontrollierten und stabilen Prozess.

Energieeinsatz vs. -ertrag

Die Pyrolyse erfordert eine erhebliche Energiemenge, um den Reaktor auf die notwendigen Temperaturen (typischerweise 400-600°C) zu erhitzen.

Ein umweltfreundlicher Betrieb muss eine starke Nettoenergiebilanz aufweisen. Dies wird in der Regel erreicht, indem das produzierte Synthesegas zur Versorgung der Anlage genutzt wird, wodurch der Bedarf an externen Energiezufuhren nach der anfänglichen Anlaufphase minimiert wird.

Wie Sie dies für Ihre Bewertung anwenden können

Ihre Bewertung eines Reifenpyrolysebetriebs sollte sich weniger auf den theoretischen Prozess als vielmehr auf die spezifische Technologie und die implementierten Standards konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem maximalen Umweltnutzen liegt: Priorisieren Sie fortschrittliche, kontinuierliche Prozessanlagen mit zertifizierten Emissionskontrollsystemen und einem klaren Markt für hochreine recycelte Produkte.

- Wenn Ihr Hauptaugenmerk auf der Energierückgewinnung liegt: Prüfen Sie die Nettoenergiebilanz der Anlage und die Qualität des TPO, um sicherzustellen, dass es die Spezifikationen für die Verwendung als sauberer Kraftstoffersatz erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Erkennen Sie an, dass selbst eine grundlegende Pyrolyse der Deponierung vorzuziehen ist, bestehen Sie jedoch auf transparenten Daten bezüglich der Luftqualität und der Entsorgung von Rückständen, um nicht einfach ein Umweltproblem gegen ein anderes einzutauschen.

Letztendlich ist die Reifenpyrolyse ein Werkzeug, und ihr Umweltergebnis hängt vollständig davon ab, wie geschickt dieses Werkzeug gehandhabt wird.

Zusammenfassungstabelle:

| Aspekt | Potenzieller Nutzen | Hauptrisiko |

|---|---|---|

| Abfallmanagement | Leitet Reifen von Deponien ab, verhindert Auslaugung & Brände. | Schlecht geführte Anlagen können neue Verschmutzungsquellen schaffen. |

| Ressourcenrückgewinnung | Produziert Öl, rückgewonnenen Ruß (rCB) und recycelbaren Stahl. | Minderwertige Prozesse liefern kontaminierte, geringwertige Produkte. |

| Emissionen | Geschlossene Systeme mit Wäschern können die Luftverschmutzung minimieren. | Unkontrollierte Freisetzung von VOCs, SOx und Feinstaub. |

| Energiebilanz | Synthesegas kann die Anlage antreiben und einen sich selbst versorgenden Betrieb schaffen. | Energieintensiver Prozess erfordert sorgfältiges Management für ein positives Nettoergebnis. |

Optimieren Sie die Abfall- und Materialanalyse Ihres Labors mit KINTEK

Das Verständnis komplexer Prozesse wie der Reifenpyrolyse erfordert präzise Analysen und zuverlässige Geräte. Ob Sie die Materialrückgewinnung erforschen, die Qualität von rückgewonnenem Ruß (rCB) testen oder Pyrolyseöl analysieren, KINTEK bietet die robusten Laborgeräte und Verbrauchsmaterialien, die Sie für genaue, wiederholbare Ergebnisse benötigen.

Wir sind spezialisiert auf die Betreuung von Laboren, die an der Spitze der Nachhaltigkeits- und Kreislaufwirtschaftsinnovation stehen. Lassen Sie uns Ihnen helfen, Ihr Labor mit Lösungen auszustatten, die Ihre Umweltforschung voranbringen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Produkte Ihre spezifischen Pyrolyse- und Materialprüfanwendungen unterstützen können.

Ähnliche Produkte

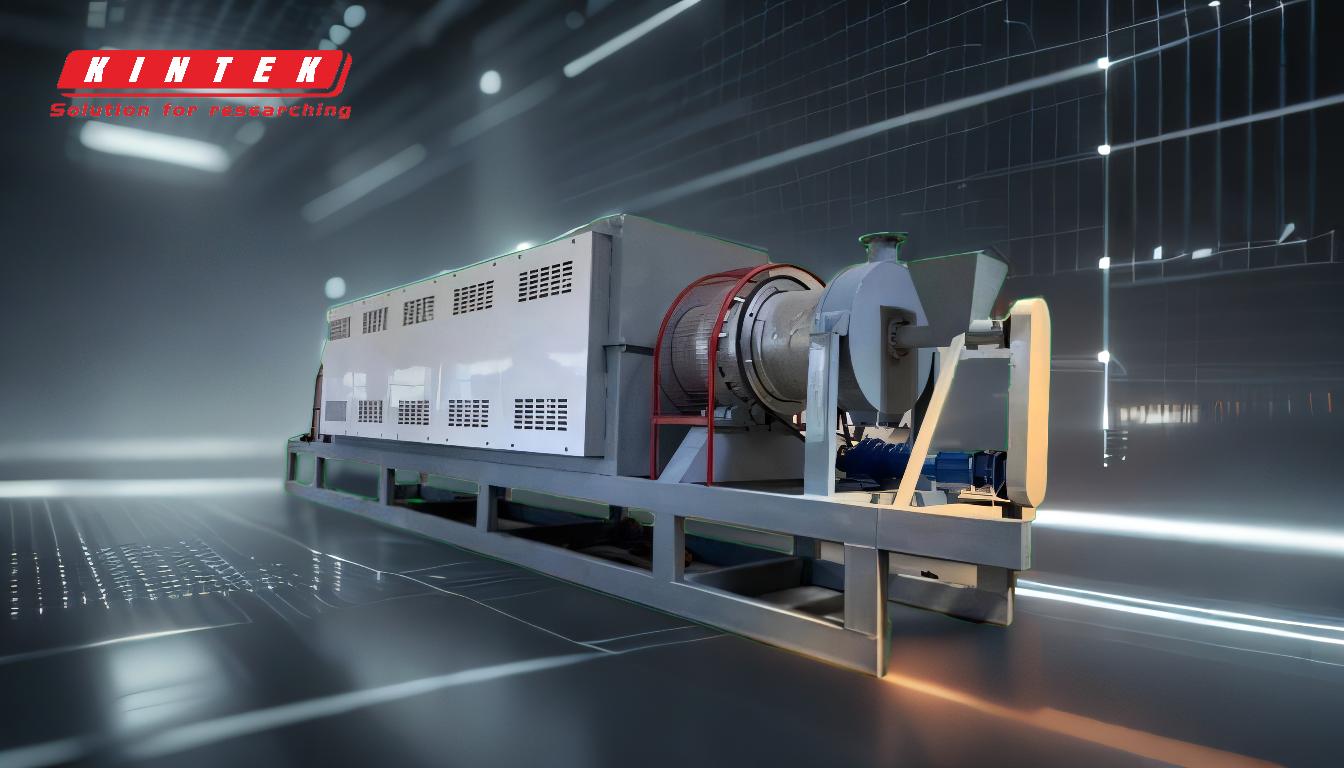

- Biomasse-Pyrolyse-Drehrohrofenanlage

- Kontinuierlich arbeitende Elektroheizungs-Pyrolyse-Ofenanlage

- 1700℃ Rohrofen mit Aluminiumoxidrohr

- Hochtemperatur-Entbinderungs- und Vorsinterungsöfen

- Schiebe-PECVD-Rohrofen mit Flüssigvergaser-PECVD-Maschine

Andere fragen auch

- Was sind die Schritte der Biomassepyrolyse? Verwandeln Sie Abfall in Pflanzenkohle, Bioöl & Biogas

- Was sind die Rohstoffe für die Biokohleproduktion? Wählen Sie den richtigen Ausgangsstoff für Ihre Ziele

- Was sind die Hauptprodukte, die beim Pyrolyseprozess entstehen? Ein Leitfaden zu Bio-Kohle, Bio-Öl und Synthesegas

- Was ist die Anwendung der Pyrolyse in der Biomasse? Umwandlung von Abfall in Bio-Öl, Biokohle und erneuerbare Energie

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele