Bei jedem Mahlprozess wird die endgültige Partikelgrößenverteilung hauptsächlich durch die physikalischen Eigenschaften des Mahlmediums, die Mahldauer und die Betriebsgeschwindigkeit der Mühle bestimmt. Diese Kernparameter bestimmen die Häufigkeit und Energie der Stöße, die das Material zerkleinern, und prägen direkt dessen endgültige Feinheit und Konsistenz.

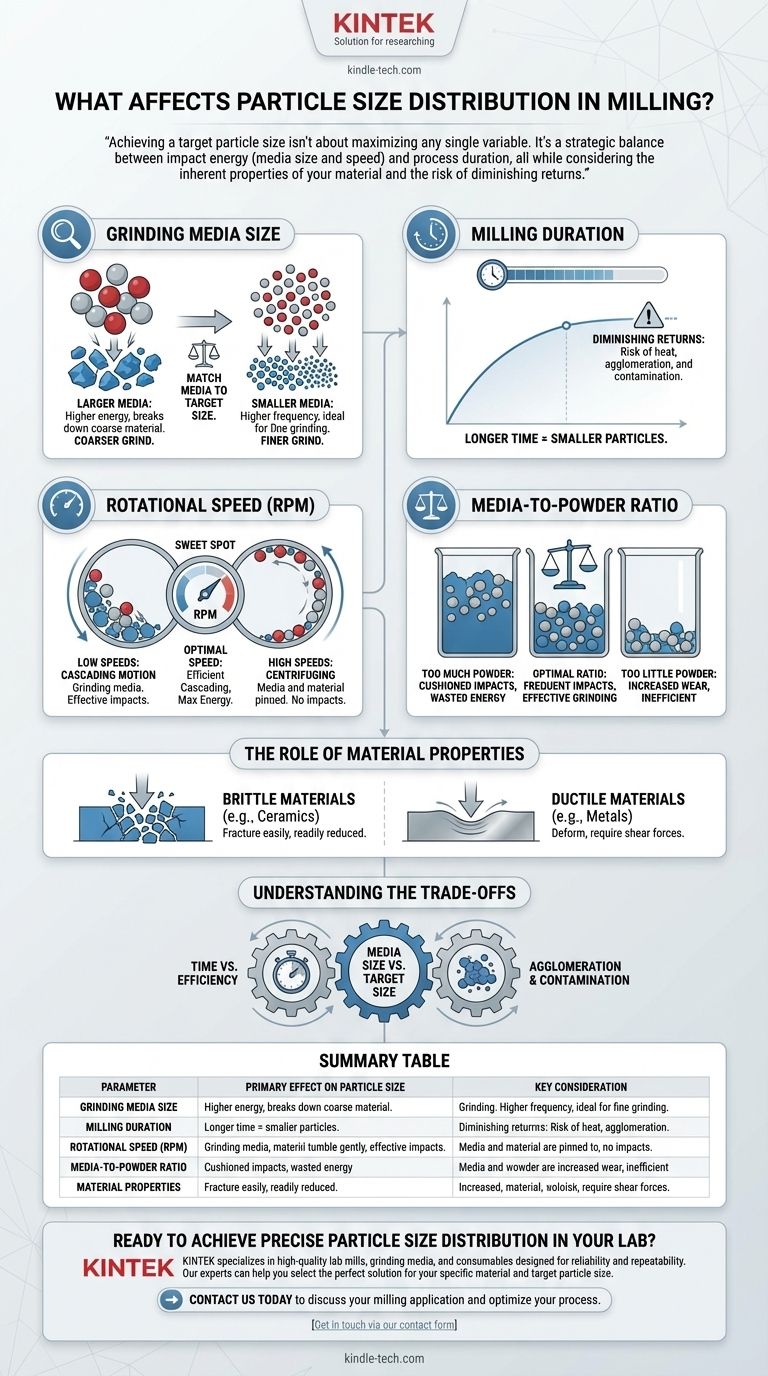

Das Erreichen einer Zielpartikelgröße bedeutet nicht, eine einzelne Variable zu maximieren. Es ist ein strategisches Gleichgewicht zwischen Aufprallenergie (Mediengröße und -geschwindigkeit) und Prozessdauer, wobei stets die inhärenten Eigenschaften Ihres Materials und das Risiko abnehmender Erträge berücksichtigt werden müssen.

Die Kernparameter des Mahlens

Um das Ergebnis eines Mahlvorgangs effektiv zu steuern, müssen Sie verstehen, wie jede Schlüsselvariable den Prozess beeinflusst. Diese Faktoren wirken nicht isoliert; sie interagieren, um eine spezifische Mahlumgebung zu schaffen.

Größe des Mahlmediums

Die Größe des Mahlmediums (z. B. die Kugeln in einer Kugelmühle) ist ein primärer Hebel zur Steuerung der Aufpralldynamik.

Es besteht ein direkter Zusammenhang zwischen Mediengröße und Aufprallenergie. Größere Medien sind schwerer und liefern bei jedem Aufprall mehr Energie, wodurch sie effektiv zum Zerkleinern großer, zäher Ausgangspartikel sind.

Umgekehrt erzeugen kleinere Medien eine viel höhere Anzahl von Aufprallpunkten. Während jeder einzelne Aufprall weniger Energie hat, ist die erhöhte Frequenz ideal für das Feinmahlen und das Erreichen einer kleineren Endpartikelgröße.

Mahldauer

Die Mahlzeit ist die einfachste Variable, wird aber oft ineffizient genutzt.

Im Allgemeinen führen längere Mahlzeiten zu kleineren Partikeln. Das Material wird mehr Stößen ausgesetzt, was zu einer progressiven Größenreduzierung führt.

Der Prozess unterliegt jedoch abnehmenden Erträgen. Nach einem bestimmten Punkt erzeugt der Energieeintrag hauptsächlich Wärme, kann Partikelagglomeration verursachen oder zu Kontamination durch Abrieb des Mediums und des Gefäßes führen.

Rotationsgeschwindigkeit (U/min)

Die Geschwindigkeit der Mühle bestimmt die Bewegung des Mahlmediums und die Art der ausgeübten Kräfte.

Bei niedrigen Geschwindigkeiten werden die Medien einfach rollen oder kaskadieren, was eine effiziente Bewegung zum Mahlen ist. Bei hohen Geschwindigkeiten kann die Zentrifugalkraft die Medien und das Material an die Wand des Mahlgefäßes drücken, wodurch effektive Stöße drastisch reduziert oder sogar eliminiert werden.

Es gibt eine optimale Geschwindigkeit für jede Mühlen- und Medienkombination, die die Energie der kaskadierenden Stöße maximiert, ohne eine Zentrifugierung zu verursachen.

Verhältnis von Medium zu Pulver

Das Verhältnis des Volumens oder Gewichts des Mahlmediums zum zu verarbeitenden Material ist entscheidend für die Effizienz.

Ein optimales Verhältnis stellt sicher, dass genügend Medien vorhanden sind, um häufige Stöße zu erzeugen, aber auch genügend Freiraum für die Bewegung und effektive Zerkleinerung des Pulvers. Zu viel Pulver dämpft die Stöße, während zu wenig zu Energieverschwendung und erhöhtem Verschleiß führt.

Die Rolle der Materialeigenschaften

Das Material selbst ist kein passiver Teilnehmer. Seine inhärenten Eigenschaften beeinflussen maßgeblich, wie es auf den Mahlprozess reagiert.

Härte und Sprödigkeit

Spröde Materialien, wie Keramiken, brechen leicht beim Aufprall und lassen sich leicht zerkleinern.

Duktile Materialien, wie bestimmte Metalle, können sich verformen oder abflachen, anstatt zu zersplittern. Dies erfordert eine andere Mahlstrategie, die oft zusätzlich zu direkten Stößen auch Scherkräfte beinhaltet.

Die Kompromisse verstehen

Effektives Mahlen erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Das extreme Ausreizen einer Variablen führt oft zu negativen Konsequenzen.

Zeit vs. Effizienz

Übermäßig langes Mahlen garantiert keine feineren Partikel. Es führt oft zu Energieverschwendung, potenzieller Probenkontamination durch Medienabrieb und unerwünschten Temperaturerhöhungen, die die Materialeigenschaften verändern können.

Mediengröße vs. Zielpartikelgröße

Die Verwendung großer Medien zur Erzielung sehr feiner Partikel ist äußerst ineffizient. Die hochenergetischen Stöße sind bei winzigen Partikeln nicht effektiv. Sie müssen die Mediengröße an die Zielpartikelgröße anpassen – beginnen Sie mit größeren Medien für grobes Material und wechseln Sie zu kleineren Medien für das Feinmahlen.

Agglomeration und Kontamination

Übermäßig aggressives oder verlängertes Mahlen, insbesondere in trockener Umgebung, kann die Oberflächenenergie von Partikeln erhöhen, wodurch diese verklumpen (agglomerieren). Dies macht den Zerkleinerungsaufwand zunichte. Darüber hinaus erhöhen lange Mahlzeiten das Risiko, Verunreinigungen aus dem Mahlmedium oder dem Gefäß in Ihre Probe einzubringen.

Wie Sie Ihre Partikelgrößenverteilung kontrollieren

Ihre Mahlstrategie sollte von Ihrem Endziel bestimmt werden. Nutzen Sie diese Prinzipien, um Ihre Entscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern großer, grober Materialien liegt: Verwenden Sie größere Mahlmedien bei einer optimalen Kaskadiergeschwindigkeit, um die Aufprallenergie zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner oder nanoskaliger Partikel liegt: Verwenden Sie kleinere Mahlmedien über längere Zeiträume, um die Anzahl der Aufprallereignisse zu maximieren. Ziehen Sie Nassmahlen in Betracht, um Agglomeration zu verhindern und die Wärme zu regulieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer engen Partikelgrößenverteilung liegt: Beginnen Sie mit optimierten Parametern (Mediengröße, Geschwindigkeit und Zeit) und erwägen Sie die Verwendung eines Klassifizierungssystems, um Partikel nach einer anfänglichen Mahlphase zu trennen.

Durch die methodische Anpassung dieser Variablen können Sie das Mahlen von einem brutalen Prozess in ein präzises technisches Werkzeug verwandeln.

Zusammenfassungstabelle:

| Parameter | Primärer Effekt auf die Partikelgröße | Wichtige Überlegung |

|---|---|---|

| Größe des Mahlmediums | Größere Medien = gröberer Schliff; Kleinere Medien = feinerer Schliff | Mediengröße für Effizienz an die Zielpartikelgröße anpassen |

| Mahldauer | Längere Zeit = kleinere Partikel | Abnehmende Erträge; Risiko von Hitze und Kontamination |

| Rotationsgeschwindigkeit (U/min) | Optimale Geschwindigkeit = effiziente Stöße; Zu hoch = Zentrifugierung | Finden Sie das Gleichgewicht zwischen Kaskadierung und Zentrifugierung |

| Verhältnis von Medium zu Pulver | Optimales Verhältnis = effizientes Mahlen; Ungleichgewicht = Dämpfung oder Verschleiß | Sorgen Sie für ausreichend Platz für die Pulverbewegung |

| Materialeigenschaften | Spröde Materialien brechen leicht; Duktile Materialien verformen sich | Strategie basierend auf Materialhärte und Sprödigkeit anpassen |

Bereit, präzise Partikelgrößenverteilungen in Ihrem Labor zu erzielen? Die richtige Ausrüstung ist der Schlüssel zur Beherrschung dieser Parameter. KINTEK ist spezialisiert auf hochwertige Labormühlen, Mahlmedien und Verbrauchsmaterialien, die für Zuverlässigkeit und Wiederholbarkeit entwickelt wurden. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihr spezifisches Material und Ihre Zielpartikelgröße.

Kontaktieren Sie uns noch heute, um Ihre Mahlanwendung zu besprechen und Ihren Prozess zu optimieren. ➡️ Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Wie funktioniert eine Planetenkugelmühle? Nutzung von Hochenergie-Aufprall zur Nanovermahlung

- Was ist das Prinzip der Planetenkugelmühle? Erreichen Sie schnelles, energiereiches Mahlen für Ihre Materialien

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators