Im Kern ist die primäre Apparatur, die bei der Pyrolyse verwendet wird, ein spezialisierter Hochtemperaturreaktor. Die gängigsten Typen für die Verarbeitung von Materialien wie Biomasse sind Drehrohrreaktoren und Wirbelschichtreaktoren, die jeweils darauf ausgelegt sind, das Material in einer sauerstofffreien Umgebung zu erhitzen, um die thermische Zersetzung einzuleiten. Die spezifische Bauart des Reaktors wird basierend auf dem Ausgangsmaterial und den gewünschten Endprodukten ausgewählt.

Die Wahl der Pyrolyse-Apparatur dient nicht nur der Eindämmung einer Reaktion; sie ist das entscheidende Werkzeug, das die Prozessbedingungen – wie Aufheizrate und Zeit – bestimmt und somit festlegt, ob das primäre Ergebnis flüssiges Bioöl, festes Biochar oder brennbares Gas ist.

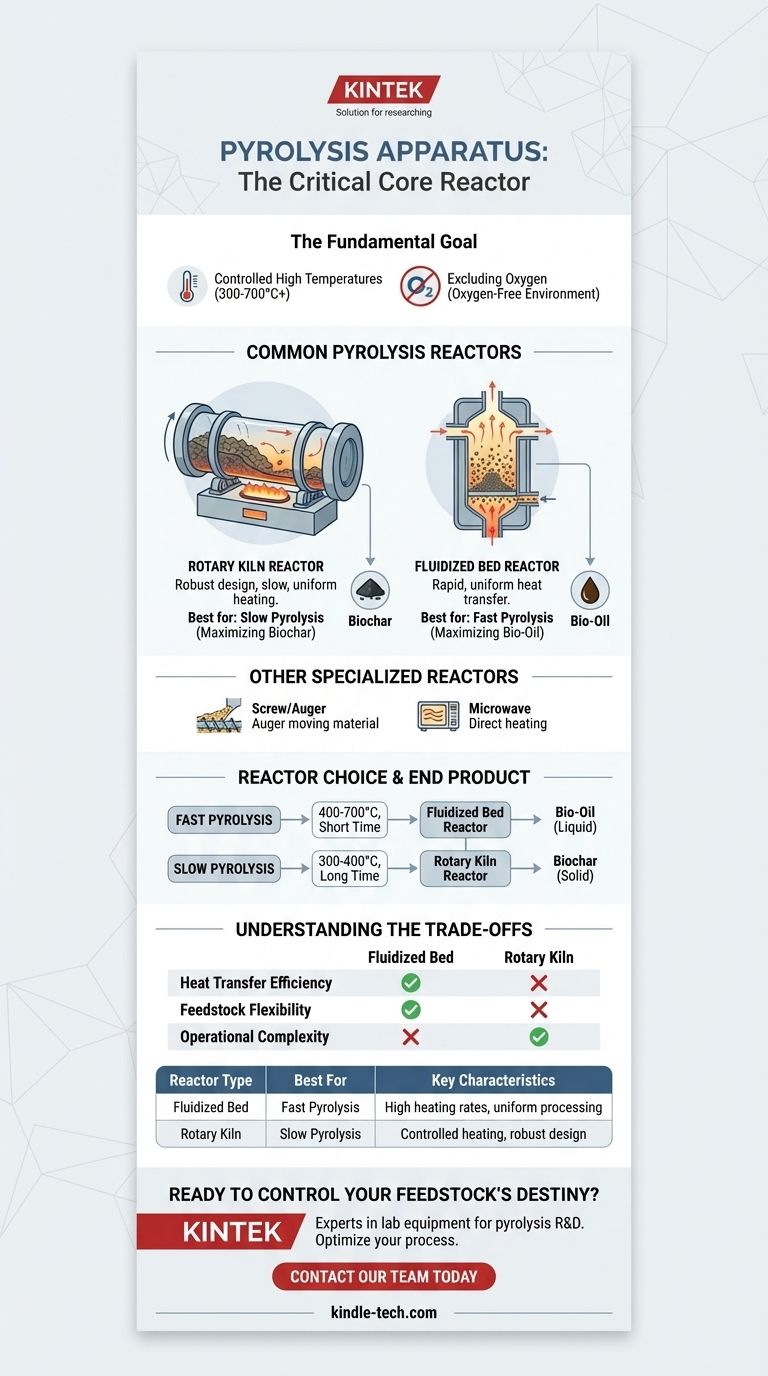

Das grundlegende Ziel eines Pyrolyse-Reaktors

Jeder Pyrolyse-Reaktor, unabhängig von seiner spezifischen Bauart, muss zwei Hauptziele erreichen, um organisches Material erfolgreich zu zersetzen.

Erreichen kontrollierter hoher Temperaturen

Die Apparatur muss in der Lage sein, das Ausgangsmaterial auf Temperaturen zwischen typischerweise 300 °C und über 700 °C zu erhitzen. Diese thermische Energie ist es, die die komplexen chemischen Bindungen im Material aufbricht.

Ausschluss von Sauerstoff

Entscheidend ist, dass diese Erhitzung in einer Umgebung mit wenig oder gar keinem Sauerstoff stattfindet. Die Anwesenheit von Sauerstoff würde zur Verbrennung führen, während dessen Abwesenheit sicherstellt, dass das Material einer Pyrolyse unterzogen wird und sich in verschiedene wertvolle Komponenten zersetzt.

Gängige Arten von Pyrolyse-Reaktoren

Obwohl viele Designs existieren, dominieren aufgrund ihrer Effizienz und Skalierbarkeit zwei Typen industrielle und Forschungsanwendungen.

Drehrohrreaktoren

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß. Das Ausgangsmaterial wird an einem Ende zugeführt, und während sich der Zylinder langsam dreht, wirbelt das Material zum anderen Ende, wodurch eine gleichmäßige Erwärmung gewährleistet wird.

Dieses Design ist robust und eignet sich hervorragend für Prozesse, die längere Verweilzeiten und eine langsamere, besser kontrollierte Erwärmung erfordern.

Wirbelschichtreaktoren

In einem Wirbelschichtreaktor wird ein Strom heißes Gases mit einer ausreichend hohen Geschwindigkeit nach oben durch das partikuläre Ausgangsmaterial geleitet, um die Partikel in Schwebe zu halten. Das Material verhält sich wie eine Flüssigkeit, was einen extrem schnellen und gleichmäßigen Wärmeübergang ermöglicht.

Diese Eigenschaft macht Wirbelschichtreaktoren ideal für Prozesse, die sehr schnelle Aufheizraten erfordern.

Andere spezialisierte Reaktoren

Weniger verbreitet, aber für spezifische Anwendungen effektiv, sind Schneckenpyrolyse-Reaktoren (die eine Förderschnecke verwenden, um Material durch eine beheizte Kammer zu bewegen) und Mikrowellen-Pyrolyse-Reaktoren (die Mikrowellen für eine direkte, gezielte Erwärmung nutzen).

Wie die Wahl des Reaktors das Endprodukt bestimmt

Die Art des Reaktors wird so gewählt, dass eine bestimmte Art der Pyrolyse ermöglicht wird, was wiederum die Ausbeute eines gewünschten Produkts maximiert.

Zur Maximierung von Bioöl (Schnelle Pyrolyse)

Um flüssiges Bioöl zu erzeugen, ist die schnelle Pyrolyse erforderlich. Dieser Prozess beinhaltet das sehr schnelle Erhitzen der Biomasse auf 400–700 °C bei kurzer Verweilzeit.

Wirbelschichtreaktoren eignen sich hervorragend dafür, da ihre außergewöhnlichen Wärmeübertragungseigenschaften das Material fast augenblicklich auf die Zieltemperatur bringen können.

Zur Maximierung von Biochar (Langsame Pyrolyse)

Zur Herstellung von festem Biochar ist die langsame Pyrolyse die bevorzugte Methode. Dabei wird Biomasse bei niedrigeren Temperaturen (300–400 °C) über einen viel längeren Zeitraum erhitzt.

Drehrohrreaktoren eignen sich gut dafür, da ihre langsame, wirbelnde Bewegung eine verlängerte und kontrollierte Hitzeexposition ermöglicht, was die Umwandlung in stabilen Kohlenstoff-Char optimiert.

Verständnis der Kompromisse

Die Wahl eines Reaktors beinhaltet die Abwägung von Effizienz, Kosten und betrieblichen Anforderungen.

Wärmeübertragungseffizienz

Wirbelschichtreaktoren bieten eine überlegene Wärmeübertragung, was zu einer gleichmäßigeren Verarbeitung und schnelleren Reaktionsgeschwindigkeiten führt, was für die schnelle Pyrolyse entscheidend ist. Drehrohröfen weisen im Vergleich dazu eine weniger effiziente Wärmeübertragung auf.

Flexibilität des Ausgangsmaterials

Wirbelschichtreaktoren können oft eine größere Vielfalt an Größen und Arten von Ausgangsmaterialien ohne umfangreiche Vorbehandlung verarbeiten. Drehrohröfen können empfindlicher auf die physikalischen Eigenschaften des Eingangsmaterials reagieren.

Betriebskomplexität

Drehrohröfen sind mechanisch im Allgemeinen einfacher und können robuster und wartungsfreundlicher sein. Wirbelschichtsysteme sind aufgrund der Notwendigkeit einer präzisen Gasflusskontrolle zur Aufrechterhaltung der Fluidisierung komplexer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Pyrolyse-Apparatur ist im Grunde eine strategische Entscheidung, die vom gewünschten Ergebnis bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an flüssigem Bioöl liegt: Ein Reaktor, der sehr hohe Aufheizraten ermöglicht, wie ein Wirbelschichtreaktor, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem festem Biochar liegt: Ein Reaktor, der eine langsame, kontrollierte Erwärmung und lange Verweilzeiten ermöglicht, wie ein Drehrohrofen, ist die effektivere Wahl.

Letztendlich ist der Reaktor das Instrument, mit dem Sie die chemische Bestimmung Ihres Ausgangsmaterials präzise steuern können.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Wirbelschicht | Schnelle Pyrolyse (Maximierung von Bioöl) | Sehr hohe Aufheizraten, ausgezeichneter Wärmeübergang, gleichmäßige Verarbeitung. |

| Drehrohrofen | Langsame Pyrolyse (Maximierung von Bio-Char) | Langsame, kontrollierte Erwärmung, lange Verweilzeiten, robustes Design. |

| Schnecke / Förderschnecke | Spezifische Ausgangsmaterialien | Verwendet eine Förderschnecke, um Material durch eine beheizte Kammer zu bewegen. |

| Mikrowelle | Spezialisierte Anwendungen | Verwendet Mikrowellenenergie für direkte, gezielte Erwärmung. |

Bereit, die chemische Bestimmung Ihres Ausgangsmaterials zu steuern?

Die Wahl der richtigen Pyrolyse-Apparatur ist entscheidend für das Erreichen Ihrer Zielprodukt-Ausbeuten. Die Experten von KINTEK sind auf Laborgeräte für die Pyrolyse-Forschung und -Entwicklung spezialisiert und helfen Ihnen bei der Auswahl des perfekten Reaktorsystems für Ihre spezifische Biomasse und Ihre Ziele.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Pyrolyseprozess für maximale Effizienz und Leistung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas