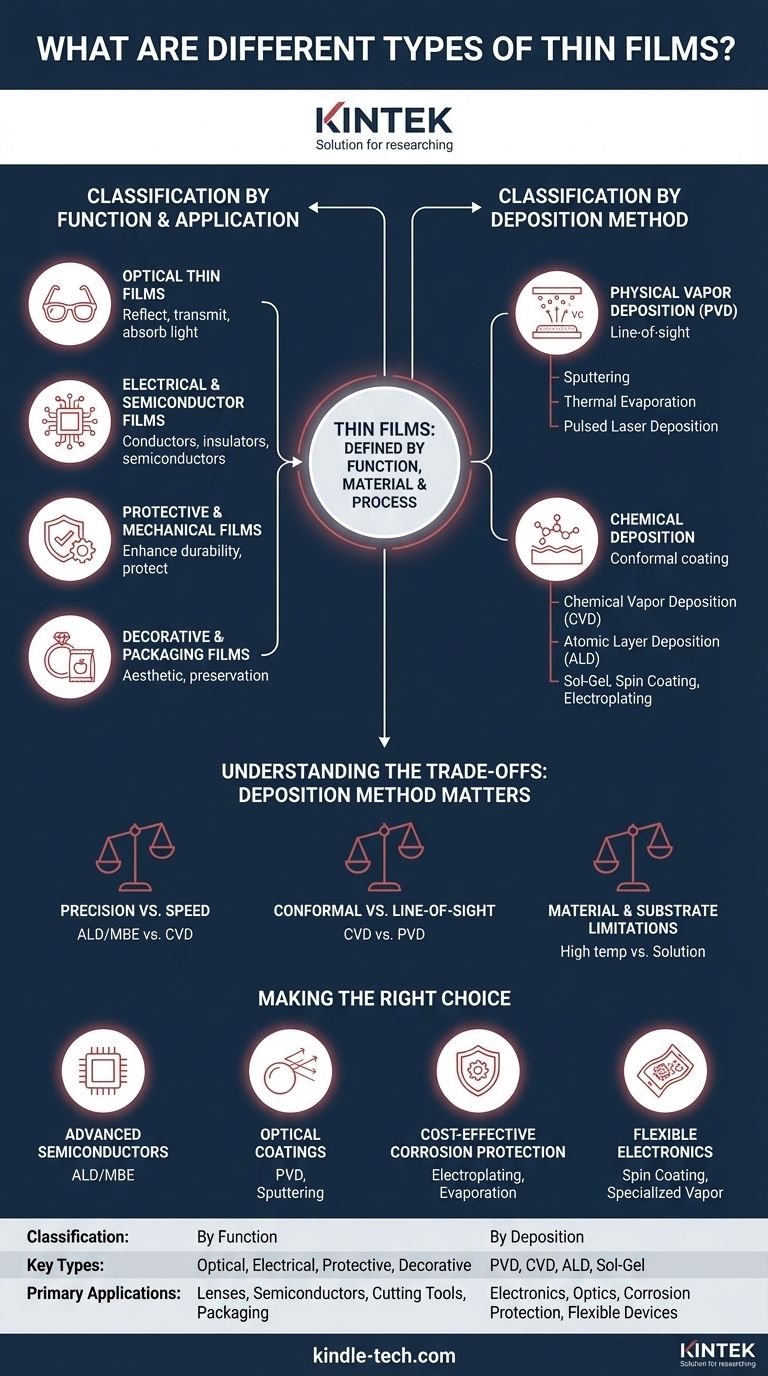

Eine Dünnschicht wird primär entweder nach ihrer Funktion oder nach ihrer Herstellungsmethode kategorisiert. Funktionell werden Schichten grob in optische Schichten, die Licht manipulieren, und elektrische Schichten, die Strom verwalten, eingeteilt. Grundlegender werden sie jedoch nach ihrem Abscheidungsprozess klassifiziert, der in zwei Hauptfamilien unterteilt ist: Chemische Abscheidung und Physikalische Abscheidung, wobei jede zahlreiche spezifische Techniken umfasst.

Der effektivste Weg, Dünnschichten zu verstehen, besteht nicht darin, eine Liste von Typen auswendig zu lernen, sondern zu erkennen, dass eine Schicht durch die Schnittmenge ihrer Anwendung (was sie tut), ihres Materials (woraus sie besteht) und ihrer Abscheidungsmethode (wie sie hergestellt wird) definiert ist.

Klassifizierung nach Funktion und Anwendung

Die intuitivste Art, Dünnschichten zu klassifizieren, ist nach ihrem Verwendungszweck. Dieser Ansatz konzentriert sich auf das Problem, das die Schicht lösen soll.

Optische Dünnschichten

Diese Schichten sind so konstruiert, dass sie mit Licht interagieren. Ihr Hauptzweck ist es, bestimmte Wellenlängen zu reflektieren, zu transmittieren oder zu absorbieren.

Häufige Beispiele sind Antireflexbeschichtungen auf Brillen, Spiegelbeschichtungen auf Teleskopoptiken und lichtfilternde Schichten in Solarzellen und Architekturglas.

Elektrische und Halbleiterschichten

Diese Schichten bilden die Bausteine der modernen Elektronik. Sie können als Leiter, Isolatoren oder Halbleiter konzipiert werden.

Sie sind unverzichtbar in integrierten Schaltkreisen, LEDs, Touchscreen-Displays und Dünnschichttransistoren, die alles von Monitoren bis hin zu flexibler Elektronik antreiben.

Schutz- und mechanische Schichten

Diese Kategorie konzentriert sich auf die Verbesserung der Haltbarkeit eines Substrats. Ziel ist der Schutz vor Umwelt- oder physikalischen Schäden.

Dazu gehören harte, verschleißfeste Beschichtungen auf Schneidwerkzeugen, Korrosionsschutzschichten auf Metallteilen und kratzfeste Folien auf Konsumgütern.

Dekorative und Verpackungsfolien

Obwohl oft funktional, haben diese Folien einen primär ästhetischen oder konsumentenbezogenen Zweck.

Die Anwendungen reichen von den dünnen Goldschichten auf Schmuck bis hin zu den Metallfolien in Lebensmittelverpackungen, die die Frische erhalten und eine reflektierende Barriere bilden.

Klassifizierung nach Abscheidungsmethode

Eine technischere und grundlegendere Klassifizierung basiert darauf, wie die Schicht erzeugt wird. Die Wahl der Methode bestimmt die Reinheit, Gleichmäßigkeit, Dickenkontrolle und Kosten der Schicht. Alle Methoden fallen unter zwei Hauptkategorien.

Physikalische Gasphasenabscheidung (PVD)

PVD beinhaltet die mechanische oder thermische Umwandlung eines festen Ausgangsmaterials in einen Dampf, der dann in einem Vakuum auf der Substratoberfläche kondensiert. Es ist ein "Sichtlinien"-Prozess.

Zu den wichtigsten PVD-Methoden gehören Sputtern, Thermische Verdampfung und Pulsed Laser Deposition (PLD). Diese werden häufig für Metalle, Legierungen und bestimmte Keramikbeschichtungen verwendet.

Chemische Abscheidung

Diese Methoden nutzen chemische Reaktionen zur Bildung der Schicht. Sie eignen sich im Allgemeinen besser für die konforme Beschichtung komplexer, nicht-ebener Oberflächen.

Die prominenteste Methode ist die Chemische Gasphasenabscheidung (CVD), bei der Vorläufergase auf einem erhitzten Substrat reagieren. Weitere wichtige Methoden sind die Atomlagenabscheidung (ALD) für ultrapräzise, Atom-für-Atom-Schichten und Flüssigphasenmethoden wie Sol-Gel, Spin Coating und Galvanisieren.

Die Kompromisse verstehen: Die Abscheidungsmethode ist entscheidend

Die Wahl einer Abscheidungsmethode ist eine kritische technische Entscheidung, die von einer Reihe von Kompromissen zwischen Leistung, Kosten und Materialkompatibilität bestimmt wird.

Präzision vs. Geschwindigkeit

Methoden wie die Atomlagenabscheidung (ALD) und die Molekularstrahlepitaxie (MBE) bieten eine unübertroffene, atomare Kontrolle über Dicke und Zusammensetzung. Diese Präzision ist für fortschrittliche Halbleiter unerlässlich, geht jedoch auf Kosten einer extrem langsamen und teuren Produktion.

Konform vs. Sichtlinie

CVD-Methoden eignen sich hervorragend für die Erzeugung gleichmäßiger Beschichtungen auf komplexen 3D-Strukturen, da die Vorläufergase alle Oberflächen erreichen können. PVD-Methoden sind Sichtlinienprozesse, was sie ideal für ebene Oberflächen macht, aber die Beschichtung komplizierter Formen ohne komplexe Substratmanipulation erschwert.

Material- und Substratbeschränkungen

Einige Materialien können nur mit bestimmten Methoden abgeschieden werden. Darüber hinaus erfordern einige Abscheidungstechniken sehr hohe Temperaturen, die empfindliche Substrate wie Polymere oder bestimmte elektronische Komponenten beschädigen können. Nasschemische Methoden wie das Spin-Coating eignen sich nur für Materialien, die in eine flüssige Lösung gebracht werden können.

Die richtige Wahl für Ihr Ziel treffen

Die "beste" Art von Dünnschicht hängt vollständig vom spezifischen technischen oder wissenschaftlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Halbleiterleistung liegt: Werden Sie mit Schichten arbeiten, die durch hochpräzise Methoden wie ALD oder MBE hergestellt wurden, um eine atomare Kontrolle über Schichtdicke und Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen auf Linsen oder Glas liegt: Werden Sie sich um Materialien mit spezifischen Brechungsindizes kümmern, die oft mittels PVD-Methoden wie Sputtern für hohe Gleichmäßigkeit und Qualität aufgetragen werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz an einem großen Bauteil liegt: Werden Sie sich skalierbare chemische Methoden wie das Galvanisieren oder physikalische Methoden wie die thermische Verdampfung ansehen.

- Wenn Ihr Hauptaugenmerk auf flexibler Elektronik oder organischen LEDs (OLEDs) liegt: Werden Sie polymerbasierte Schichten untersuchen, die mit Methoden wie Spin-Coating oder spezialisierten Gasphasenabscheidungstechniken aufgetragen werden.

Letztendlich bedeutet das Verständnis einer Dünnschicht, sie nicht als einen einzelnen "Typ" zu sehen, sondern als eine Lösung, die an der Schnittstelle von Funktion, Material und Prozess entwickelt wurde.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Primäre Anwendungen |

|---|---|---|

| Nach Funktion | Optisch, Elektrisch, Schutz, Dekorativ | Linsen, Halbleiter, Schneidwerkzeuge, Verpackung |

| Nach Abscheidung | PVD (Sputtern, Verdampfen), CVD, ALD, Sol-Gel | Elektronik, Optik, Korrosionsschutz, Flexible Geräte |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Dünnschichtlösung für Ihr Projekt? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung spezialisiert und decken eine breite Palette von Laboranforderungen ab. Egal, ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder Schutzschichten entwickeln, unsere Expertise kann Ihnen helfen, Ihren Prozess hinsichtlich Leistung, Kosten und Materialkompatibilität zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Graphen mittels CVD hergestellt? Eine Schritt-für-Schritt-Anleitung zur Synthese großflächiger Materialien

- Was sind die Merkmale und Anwendungen der Hochtemperatur-Chemischen Gasphasenabscheidung (HTCVD)?

- Was sind die Vorteile der Dünnschichtbeschichtung? Erschließen Sie überlegene Oberflächenleistung und Effizienz

- Welche Art von Stromquelle wird beim RF-Sputtern verwendet? Hochfrequente Wechselstromlösungen für Isoliermaterialien

- Was ist eine Abscheidungsmethode? Ein Leitfaden zu Dünnschichtbeschichtungstechniken zur Materialverbesserung

- Welche technischen Vorteile bietet ein CVD-Reaktor für Zahnimplantate? Erzielung einer gleichmäßigen Beschichtung auf komplexen Geometrien

- Was ist epitaktisches Graphenwachstum? Ein Leitfaden zur hochwertigen, großflächigen Produktion

- Was sind Dünnschichten? Erklären Sie Sputtertechniken zur Dünnschichtabscheidung. Ein Leitfaden zu DC-, RF- und reaktivem Sputtern