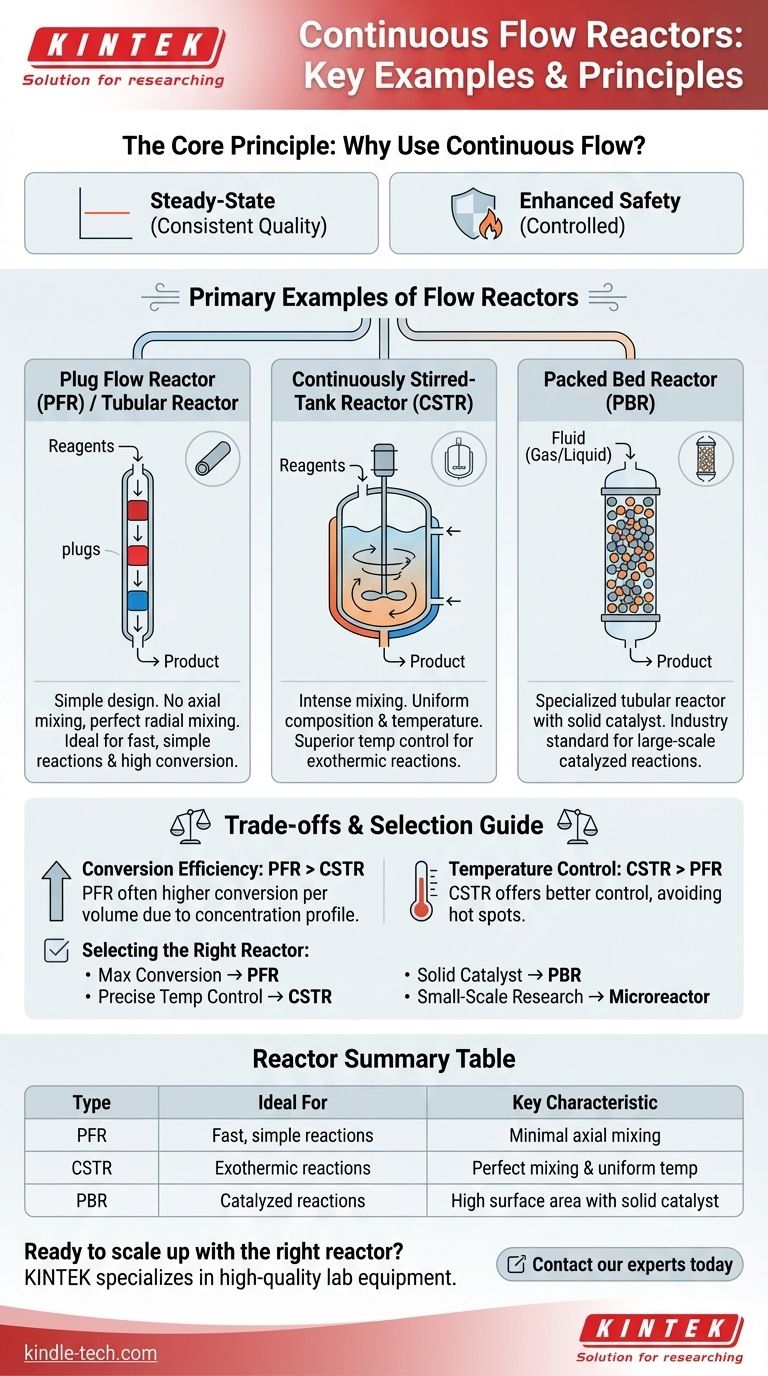

In der Praxis sind die gängigsten Beispiele für kontinuierliche Durchflussreaktoren der Rohrreaktor (Plug Flow Reactor, PFR), oft realisiert als einfacher Röhrenreaktor, der kontinuierlich gerührte Tankreaktor (Continuously Stirred-Tank Reactor, CSTR) und der Festbettreaktor (Packed Bed Reactor, PBR) für Reaktionen mit festen Katalysatoren. Jedes Design bietet eine eigene Umgebung für eine chemische Reaktion, die gezielt ausgewählt wird, um Reaktionsgeschwindigkeit, Produktreinheit und Sicherheit zu optimieren.

Die Wahl des spezifischen Typs des kontinuierlichen Durchflussreaktors ist keine willkürliche Entscheidung. Es handelt sich um eine bewusste technische Wahl, die durch die grundlegenden Anforderungen der Reaktion bestimmt wird, wie z. B. die beteiligten Phasen (Gas, Flüssigkeit, Feststoff), die Anforderungen an den Wärmeübergang und das gewünschte Mischprofil.

Das Kernprinzip: Warum kontinuierlicher Durchfluss?

Bevor wir uns spezifische Reaktortypen ansehen, ist es wichtig zu verstehen, warum die kontinuierliche Prozessführung gegenüber der traditionellen Batch-Verarbeitung, bei der alle Zutaten zu Beginn in einem einzigen Gefäß gemischt werden, bevorzugt wird.

Der Vorteil des stationären Zustands

Kontinuierliche Durchflussreaktoren arbeiten im stationären Zustand (steady-state), was bedeutet, dass Prozessbedingungen wie Temperatur, Druck und Konzentration an jedem Punkt innerhalb des Reaktors über die Zeit konstant bleiben.

Diese Stabilität führt zu einer sehr konsistenten Produktqualität und einer vorhersagbaren Leistung, was in einem Batch-Reaktor, in dem sich die Bedingungen ständig ändern, schwer zu erreichen ist.

Erhöhte Sicherheit und Kontrolle

Konstruktionsbedingt enthalten Durchflussreaktoren zu jedem Zeitpunkt ein viel kleineres Volumen an reaktivem Material als ein großes Batch-Gefäß.

Diese Miniaturisierung der Reaktionszone verbessert die Sicherheit dramatisch, insbesondere bei stark exothermen oder gefährlichen Reaktionen. Die erzeugte Wärme kann viel effizienter abgeführt werden, wodurch gefährliche Temperaturspitzen und durchgehende Reaktionen verhindert werden.

Wichtige Typen kontinuierlicher Durchflussreaktoren

Die primären Beispiele für Durchflussreaktoren unterscheiden sich durch ihre Mischcharakteristik und ihre physikalische Form.

Rohrreaktoren (Plug Flow Reactors, PFR) / Röhrenreaktoren

Ein Rohrreaktor ist das einfachste Modell und wird oft als langes Rohr oder Röhre visualisiert. Reagenzien werden kontinuierlich an einem Ende eingepumpt, und das Produkt kommt am anderen Ende heraus.

In einem idealen PFR gibt es keine axiale Vermischung (Mischung entlang der Länge des Rohres), aber eine perfekte radiale Vermischung (Mischung über den Durchmesser des Rohres). Jedes „Pfropfen“ (Plug) der Flüssigkeit bewegt sich durch den Reaktor, ohne mit den Pfropfen davor oder dahinter zu interagieren, und durchläuft die gesamte Reaktionsstrecke von Anfang bis Ende.

Diese eignen sich ideal für einfache, schnelle und gut kontrollierbare Reaktionen, insbesondere in Einphasensystemen (Flüssig-Flüssig oder Gas-Gas).

Kontinuierlich gerührte Tankreaktoren (CSTR)

Ein CSTR ist ein Behälter, der mit einem Rührer (Mischer) ausgestattet ist, der kontinuierlich mit Reaktanden beschickt und aus dem die Produktmischung kontinuierlich abgeführt wird.

Das Schlüsselmerkmal eines CSTR ist seine intensive Durchmischung. Das Ziel ist es, eine perfekt einheitliche Zusammensetzung und Temperatur im gesamten Reaktor zu erzeugen. Das bedeutet, dass die Konzentration des Produkts, das den Reaktor verlässt, identisch mit der Konzentration im Reaktor ist.

CSTRs zeichnen sich aufgrund der großen Wärmeübertragungsfläche und der starken Durchmischung durch eine hervorragende Temperaturkontrolle aus. Sie werden oft für Reaktionen eingesetzt, bei denen eine präzise Temperatur entscheidend ist oder wenn Reaktanden verdünnt gehalten werden müssen. Für eine hohe Umsetzung werden oft mehrere CSTRs in Reihe geschaltet.

Festbettreaktoren (Packed Bed Reactors, PBR)

Ein Festbettreaktor ist ein spezieller Typ eines Rohrreaktors, der mit festen Partikeln gefüllt ist, meist einem heterogenen Katalysator.

Das Fluid (Gas oder Flüssigkeit) strömt durch die Hohlräume zwischen den stationären festen Partikeln. Dieses Design ist der Industriestandard für katalysierte Reaktionen im großen Maßstab, wie z. B. die Ammoniaksynthese oder die Erdölraffination.

Die feste Packung bietet eine enorme Oberfläche für die Reaktion, kann aber auch Herausforderungen hinsichtlich des Druckabfalls und der Wärmeverteilung mit sich bringen.

Die Abwägungen verstehen: CSTR vs. PFR

Die Wahl zwischen den beiden gängigsten Reaktormodellen beinhaltet klare technische Kompromisse.

Umwandlungseffizienz

Für die meisten Standardreaktionen ist ein PFR effizienter als ein CSTR desselben Volumens. Da die Reaktanden am Einlass eines PFR ihre höchste Konzentration aufweisen, ist die Reaktionsgeschwindigkeit zunächst sehr hoch. In einem CSTR werden zugeführte Reaktanden sofort auf die niedrige Konzentration des Auslasses verdünnt, was die gesamte Reaktionsgeschwindigkeit verlangsamt.

Temperaturkontrolle

Ein CSTR bietet eine überlegene Temperaturkontrolle. Die konstante, intensive Durchmischung verteilt die Wärme gleichmäßig und verhindert Hot Spots, die Produkte zersetzen oder Sicherheitsprobleme verursachen können. Ein PFR kann entlang seiner Länge erhebliche Temperaturgradienten entwickeln, was ein komplexeres Mantel- oder Kühldesign zur Steuerung erfordert.

Umgang mit Feststoffen und Viskosität

CSTRs sind im Allgemeinen besser im Umgang mit Suspensionen oder Reaktionen, die feste Niederschläge erzeugen, da die intensive Durchmischung die Feststoffe in Schwebe halten kann. Ein PFR oder PBR kann leicht durch Feststoffe verstopfen.

Den richtigen Reaktor für Ihren Prozess auswählen

Ihre Wahl des Reaktors sollte von den spezifischen Zielen Ihres chemischen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Umsetzung bei einer einfachen Reaktion liegt: Ein Rohrreaktor (PFR) ist typischerweise die volumen-effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle bei einer exothermen Reaktion liegt: Ein kontinuierlich gerührter Tankreaktor (CSTR) bietet die stabilste thermische Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einer Reaktion mit einem festen Katalysator liegt: Ein Festbettreaktor (PBR) ist die zweckmäßige und industriell etablierte Lösung.

- Wenn Ihr Hauptaugenmerk auf Forschung im kleinen Maßstab mit hervorragender Kontrolle liegt: Ein Mikroreaktor, der wie ein hochwirksamer PFR fungiert, bietet unübertroffenen Wärme-/Stofftransport und Sicherheit.

Letztendlich ist der Reaktor nicht nur ein Behälter; er ist ein technisches Werkzeug, das entwickelt wurde, um die ideale Umgebung für eine spezifische chemische Umwandlung zu schaffen.

Zusammenfassungstabelle:

| Reaktortyp | Ideal für | Schlüsselmerkmal |

|---|---|---|

| Rohrreaktor (PFR) | Schnelle, einfache Reaktionen; hohe Umsetzung | Minimale axiale Vermischung; Reaktanten fließen als „Pfropfen“ |

| Kontinuierlich gerührter Tankreaktor (CSTR) | Präzise Temperaturkontrolle; exotherme Reaktionen | Perfekte Durchmischung; einheitliche Zusammensetzung & Temperatur |

| Festbettreaktor (PBR) | Reaktionen mit festen Katalysatoren (z. B. Raffination) | Gefüllt mit Katalysatorpellets; große Oberfläche |

Bereit, Ihre chemische Synthese mit dem richtigen Reaktor zu skalieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung im Labor. Ob Sie einen katalytischen Prozess optimieren, der einen PBR erfordert, oder eine neue Synthese entwickeln, die die präzise Steuerung eines CSTR benötigt – unsere Expertise hilft Ihnen bei der Auswahl der idealen Ausrüstung für überlegene Ergebnisse, erhöhte Sicherheit und konsistente Produktqualität.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Tisch-Quarzreaktors? Gewährleistung einer präzisen Leistung von Katalysatoren zur Reformierung von Essigsäure

- Was sind die Vorteile der Verwendung eines Edelstahl-Hochdruckreaktors? Steigerung der Furfuralausbeute & Sicherheit

- Was ist die Funktion von Hochdruck-Autoklavenreaktoren in der hydrothermalen Synthese? Optimieren Sie noch heute das Wachstum von Nano-Oxiden.

- Warum wird ein hochdruckreaktor aus Edelstahl mit Teflon-Auskleidung für Bornitrid verwendet? Optimieren Sie Ihren Hydrothermalprozess

- Warum werden Hochdruckreaktoren oder Autoklaven bei der solvothermalen Synthese von Iridium-basierten Katalysatoren für LOM eingesetzt?

- Welche physikalischen Bedingungen bieten Hochdruckreaktoren? Beherrschen Sie die Synthese von Einkristallvorläufern

- Was ist der Auslegungsdruck eines SS-Reaktors? Ein Leitfaden zur Definition Ihrer prozessspezifischen Anforderungen

- Welche Rolle spielt ein Hochdruckreaktor aus Edelstahl bei der hydrothermalen Synthese von MIL-88B? Steigern Sie die MOF-Qualität