In der Welt der Wärmebehandlung bietet das Ölabschrecken ein kritisches Gleichgewicht zwischen effektiver Härtung und Minimierung der Bauteilverformung. Sein Hauptvorteil ist eine kontrollierte, weniger aggressive Abkühlrate im Vergleich zu Wasser, was das Risiko von Rissbildung drastisch reduziert. Dieselbe Eigenschaft bedeutet jedoch, dass es für bestimmte Stahllegierungen, die eine drastischere Abschreckung erfordern, möglicherweise nicht die absolut maximale Härte erreicht.

Öl ist das bevorzugte Abschreckmittel, wenn Ihre Priorität darin besteht, Verformungen und Rissbildung bei legierten Stählen oder Teilen mit komplexer Geometrie zu vermeiden. Der grundlegende Kompromiss besteht darin, eine etwas geringere Spitzenhärte zugunsten einer überlegenen Dimensionsstabilität und Bauteilintegrität in Kauf zu nehmen.

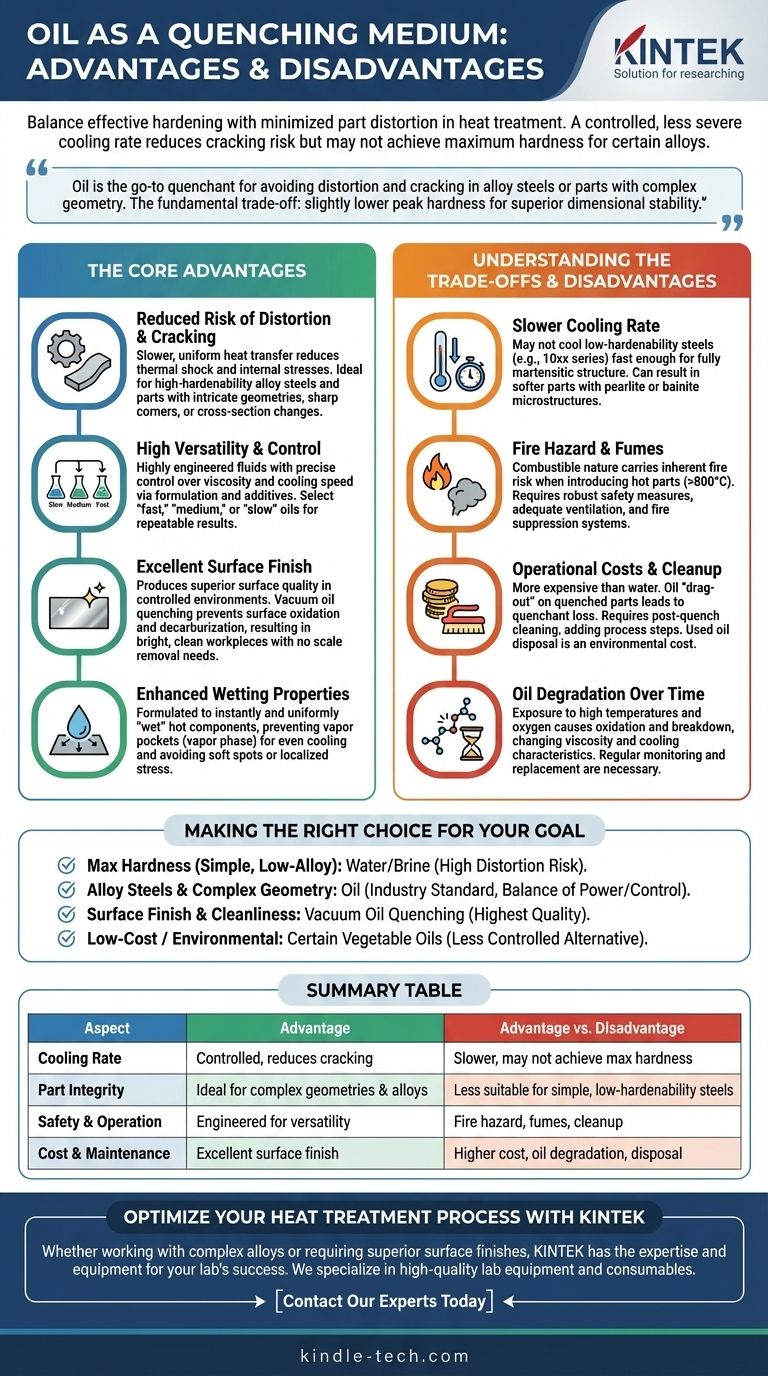

Die Kernvorteile des Ölabschreckens

Die Beliebtheit von Öl als Abschreckmittel beruht auf seiner Fähigkeit, die häufigsten und kostspieligsten Probleme der Wärmebehandlung zu lösen: Bauteilversagen und Maßungenauigkeit.

Reduziertes Risiko von Verformung und Rissbildung

Öl leitet Wärme von einem heißen Teil langsamer und gleichmäßiger ab als Wasser. Diese weniger aggressive Abkühlrate reduziert den immensen Thermoschock und die inneren Spannungen, die dazu führen, dass sich Teile verziehen, verformen oder reißen.

Dies macht Öl zur idealen Wahl für hochhärtbare legierte Stähle oder Teile mit komplexen Geometrien, scharfen Kanten oder signifikanten Querschnittsänderungen.

Hohe Vielseitigkeit und Kontrolle

Im Gegensatz zu Wasser sind Abschrecköle hoch entwickelte Flüssigkeiten. Ihre Eigenschaften, wie Viskosität und Abkühlgeschwindigkeit, können durch Formulierung und den Einsatz spezieller Additive präzise gesteuert werden.

Dies ermöglicht es Ihnen, ein "schnelles", "mittleres" oder "langsames" Öl zu wählen, um die Anforderungen einer bestimmten Stahllegierung und Teilekonfiguration perfekt zu erfüllen und wiederholbare und zuverlässige Ergebnisse zu gewährleisten.

Ausgezeichnete Oberflächengüte

Bei Durchführung in einer kontrollierten Umgebung erzeugt das Ölabschrecken eine überlegene Oberflächenqualität. Insbesondere das Vakuum-Ölabschrecken ist ein Premium-Verfahren, das Oberflächenoxidation und Entkohlung verhindert.

Das Ergebnis ist ein helles, sauberes Werkstück, das keine anschließende Zunderentfernung oder Reinigung erfordert, was Zeit und nachgelagerte Verarbeitungskosten spart.

Verbesserte Benetzungseigenschaften

Moderne Abschrecköle sind so formuliert, dass sie die gesamte Oberfläche eines heißen Bauteils sofort und gleichmäßig "benetzen". Dies verhindert die Bildung stabiler Dampfblasen (die "Dampfphase"), die eine ungleichmäßige Abkühlung verursachen und zu weichen Stellen oder lokalen Spannungen führen können.

Die Kompromisse und Nachteile verstehen

Obwohl hochwirksam, ist das Ölabschrecken nicht ohne Einschränkungen. Diese Kompromisse beziehen sich hauptsächlich auf Sicherheit, Kosten und seine inhärente Abkühlgeschwindigkeit.

Langsamere Abkühlrate

Genau die Eigenschaft, die Rissbildung verhindert – eine langsamere Abkühlrate – ist auch eine Einschränkung. Für einige Stähle mit geringer Härtbarkeit (wie Kohlenstoffstähle der 10xx-Serie) kühlt Öl das Teil möglicherweise nicht schnell genug ab, um eine vollständig martensitische Struktur zu erreichen.

Dies kann dazu führen, dass ein Teil weicher als gewünscht ist, da der Stahl anstelle von hartem Martensit in andere Mikrostrukturen wie Perlit oder Bainit umgewandelt wird.

Brandgefahr und Dämpfe

Öl ist brennbar. Das Eintauchen eines auf über 800 °C (1500 °F) erhitzten Bauteils in Öl birgt ein inhärentes Brandrisiko, wenn der Prozess nicht ordnungsgemäß kontrolliert wird.

Dies erfordert robuste Sicherheitsmaßnahmen, einschließlich ausreichender Belüftung zur Bewältigung von Dämpfen und Rauch sowie geeigneter Brandbekämpfungssysteme.

Betriebskosten und Reinigung

Spezielle Abschrecköle sind teurer als Wasser. Darüber hinaus neigt Öl dazu, an abgeschreckten Teilen zu haften, ein Phänomen, das als "Verschleppung" bekannt ist und zu Abschreckmittelverlust führt.

Diese öligen Teile erfordern einen Reinigungs- oder Waschschritt nach dem Abschrecken, was einen weiteren Prozess und damit verbundene Kosten hinzufügt. Schließlich gilt gebrauchtes Öl als Industrieabfall und muss gemäß den Umweltvorschriften entsorgt werden.

Ölabbau im Laufe der Zeit

Während seiner Lebensdauer ist Abschrecköl hohen Temperaturen und Sauerstoff ausgesetzt, wodurch es oxidiert und abgebaut wird. Dieser Abbau verändert die Viskosität des Öls und seine Abkühlcharakteristik, was zu inkonsistenten Ergebnissen führt.

Regelmäßige Überwachung des Ölzustands und ein eventueller Austausch sind notwendige Wartungsaufgaben, um die Prozessstabilität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Öl und anderen Abschreckmitteln hängt vollständig von Ihrem Material, der Teilegeometrie und den gewünschten Endprodukten ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte bei einfachen, niedriglegierten Stählen zu erreichen: Wasser oder Salzlake ist oft die bessere Wahl, vorausgesetzt, Sie können das deutlich höhere Risiko von Verformung oder Rissbildung akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Härtung von legierten Stählen oder Teilen mit komplexer Geometrie liegt: Öl ist der Industriestandard und bietet ein ausgezeichnetes und zuverlässiges Gleichgewicht zwischen Härtungsleistung und Dimensionskontrolle.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Prozesssauberkeit für kritische Komponenten liegt: Das Vakuum-Ölabschrecken liefert die hochwertigsten Ergebnisse, indem es Oberflächenfehler und Reinigungsarbeiten nach dem Abschrecken eliminiert.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger oder umweltbewusster Härtung für weniger kritische Aufgaben liegt: Bestimmte Pflanzenöle können eine praktikable, wenn auch weniger kontrollierte Alternative zu Produkten auf Erdölbasis sein.

Das Verständnis dieser Kompromisse ermöglicht es Ihnen, einen Abschreckprozess zu wählen, der die erforderlichen Materialeigenschaften liefert, ohne die Integrität Ihres Teils zu beeinträchtigen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Abkühlrate | Kontrolliert, reduziert Rissbildung & Verformung | Langsamer, erreicht möglicherweise nicht die maximale Härte für einige Stähle |

| Teileintegrität | Ideal für komplexe Geometrien & legierte Stähle | Weniger geeignet für einfache, niedrighärtbare Stähle |

| Sicherheit & Betrieb | Entwickelt für Vielseitigkeit & Kontrolle | Brandgefahr, Dämpfe und erfordert Reinigung |

| Kosten & Wartung | Ausgezeichnete Oberflächengüte (z.B. Vakuumabschrecken) | Höhere Kosten, Ölabbau und Entsorgungsbedarf |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Die Wahl des richtigen Abschreckmediums ist entscheidend für das perfekte Gleichgewicht aus Härte, Dimensionsstabilität und Teileintegrität. Egal, ob Sie mit komplexen legierten Stahlkomponenten arbeiten oder die überlegene Oberflächengüte des Vakuum-Ölabschreckens benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um den Erfolg Ihres Labors zu unterstützen.

Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Wärmebehandlungsbedürfnisse zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Abschreckprozess verbessern, die Wiederholbarkeit erhöhen und höchste Qualitätsresultate für Ihre Materialien gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Polygon-Pressform für Labor

- Quadratische bidirektionale Druckform für Laboranwendungen

Andere fragen auch

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten