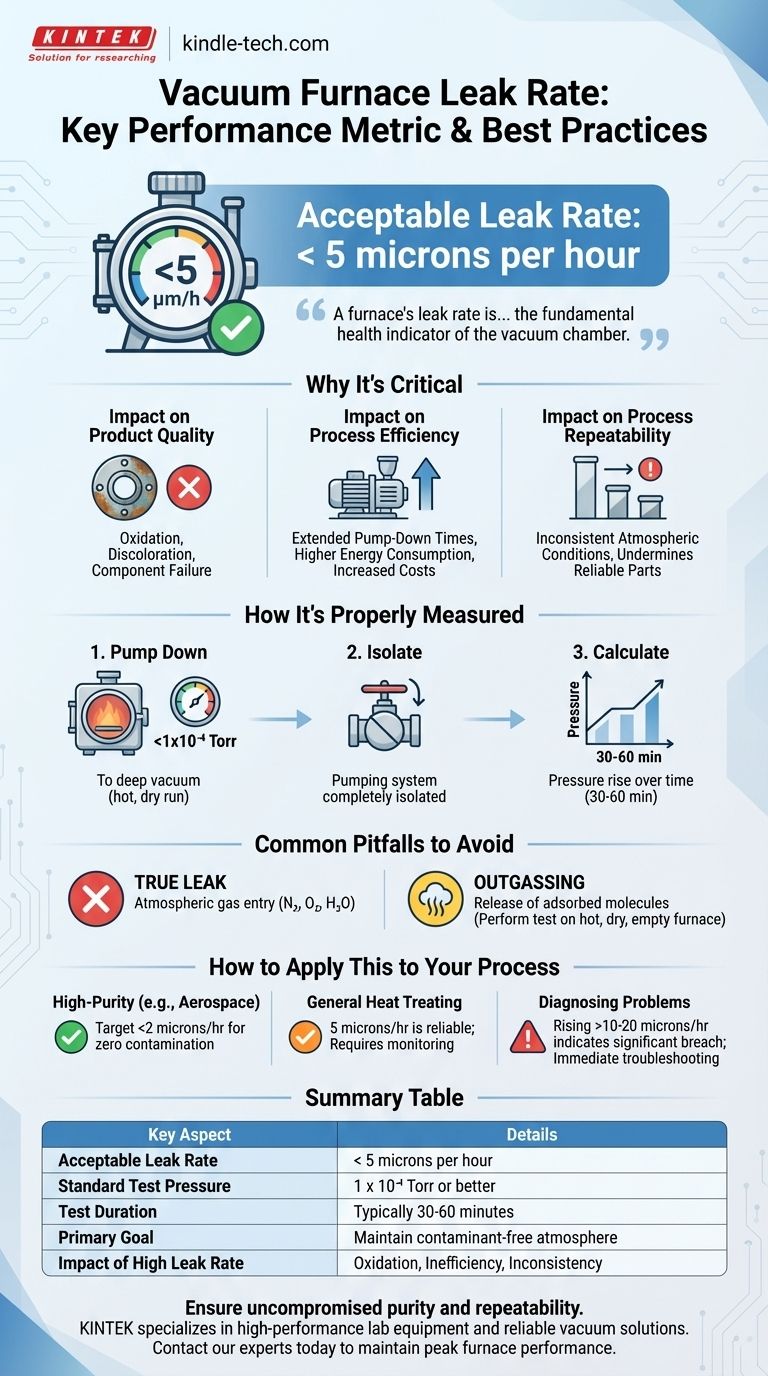

Eine akzeptable Leckrate für einen Hochvakuumofen liegt typischerweise unter 5 Mikron pro Stunde. Diese Spezifikation ist ein entscheidender Leistungsmaßstab, der sicherstellt, dass der Ofen die erforderliche Niederdruckumgebung für einen bestimmten Prozess aufrechterhalten kann. Eine Rate unter diesem Niveau zeigt an, dass das Gefäß ausreichend abgedichtet ist, um zu verhindern, dass atmosphärische Verunreinigungen die Produktqualität beeinträchtigen.

Die Leckrate eines Ofens ist mehr als eine einfache Metrik; sie ist der grundlegende Gesundheitsindikator der Vakuumkammer. Sie spiegelt direkt die Fähigkeit des Ofens wider, eine reine, kontrollierte Atmosphäre zu schaffen, die für die Erzielung wiederholbarer, qualitativ hochwertiger Ergebnisse bei empfindlichen Prozessen wie dem Löten und der Wärmebehandlung unerlässlich ist.

Warum die Leckrate ein kritisches Leistungsmerkmal ist

Ein Vakuumofen ist darauf ausgelegt, eine kontrollierte Umgebung zu schaffen, frei von den reaktiven Gasen, die in unserer Atmosphäre vorhanden sind. Ein Leck, egal wie klein, wirkt direkt diesem primären Ziel entgegen.

Auswirkungen auf die Produktqualität

Die bedeutendste Verunreinigung, die durch ein Leck eingebracht wird, ist atmosphärische Luft, die aus Stickstoff, Sauerstoff und Wasserdampf besteht. Diese Elemente können Oxidation, Verfärbungen und schlechte metallurgische Bindungen an den Oberflächen der zu bearbeitenden Teile verursachen, was zu Bauteilversagen führen kann.

Auswirkungen auf die Prozesseffizienz

Ein undichter Ofen zwingt das Hochvakuum-Pumpsystem dazu, kontinuierlich zu arbeiten, um die eingehende Gaslast zu überwinden. Dies verlängert die Pumpzeiten, erhöht den Energieverbrauch und führt zu zusätzlichem Verschleiß der Pumpen, was die Betriebskosten erhöht.

Auswirkungen auf die Prozesswiederholbarkeit

Eine inkonsistente oder ungemessene Leckrate macht es unmöglich, die gleichen atmosphärischen Bedingungen von einem Zyklus zum nächsten zu gewährleisten. Dieser Mangel an Kontrolle untergräbt die Fähigkeit, konsistente, zuverlässige Teile zu produzieren.

Wie die Leckrate richtig gemessen wird

Ein standardisierter Test stellt sicher, dass die Leckratenmessung sowohl genau als auch wiederholbar ist. Das Verfahren ist darauf ausgelegt, Lecks in die Kammer von anderen Gasquellen zu isolieren.

Das Standardtestverfahren

Der Test wird typischerweise unmittelbar nach einem heißen, trockenen Laufzyklus durchgeführt. Der Ofen wird auf ein tiefes Vakuumniveau, oft 1 x 10⁻⁴ Torr oder besser, abgepumpt, um sicherzustellen, dass die internen Oberflächen frei von eingeschlossenem Gas und Wasserdampf (ausgasend) sind.

Die Isolationsphase

Sobald das Endvakuum erreicht ist, wird das Pumpsystem vollständig mit einem Hauptventil von der Ofenkammer isoliert. Dieser Schritt ist entscheidend; er stellt sicher, dass der Test nur das Gas misst, das von außen in die Kammer gelangt, und nicht die Leistung der Pumpen selbst.

Berechnung und Akzeptanz

Nach der Isolation wird der Vakuumpegel über einen festgelegten Zeitraum, typischerweise 30 und 60 Minuten, aufgezeichnet. Der Druckanstieg über diesen Zeitraum wird berechnet, um die Leckrate zu bestimmen, die dann mit dem Akzeptanzkriterium, wie dem üblichen Standard von <5 Mikron/Stunde, verglichen wird.

Häufige Fehler, die vermieden werden sollten

Die Interpretation eines Leckratentests erfordert das Verständnis des Unterschieds zwischen einem echten Leck und anderen Phänomenen, die einen Druckanstieg in der Kammer verursachen können.

Verwechslung von Lecks mit Ausgasung

Ausgasung ist die Freisetzung von Molekülen (hauptsächlich Wasserdampf), die an den internen Oberflächen und der Isolierung des Ofens adsorbiert waren. Ein Druckanstieg durch Ausgasung kann fälschlicherweise für ein Leck gehalten werden. Aus diesem Grund muss ein Lecktest an einem heißen, trockenen und leeren Ofen durchgeführt werden, um die Auswirkungen der Ausgasung zu minimieren.

Maskierung von Lecks durch Pumpleistung

Ein leistungsstarkes Pumpsystem kann die Auswirkungen eines moderaten Lecks während des Betriebs manchmal verdecken, indem es das eingehende Gas so schnell entfernt, wie es eintritt. Die Kontamination findet jedoch weiterhin statt. Der Isolationstest ist die einzig definitive Methode, um die wahre Integrität der Kammer zu ermitteln.

Wie Sie dies auf Ihren Prozess anwenden können

Ihre akzeptable Leckrate hängt direkt von der Empfindlichkeit Ihrer Anwendung und Ihren Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Luft- und Raumfahrtlöten): Eine Leckrate unter 5 Mikron/Stunde ist der Mindeststandard, und ein Ziel von weniger als 2 Mikron/Stunde ist die beste Praxis, um eine Nullkontamination zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Der Standard von 5 Mikron/Stunde ist ein zuverlässiger Referenzwert. Eine leichte Überschreitung kann tolerierbar sein, erfordert jedoch eine sorgfältige Überwachung auf Anzeichen von Produktoxidation.

- Wenn Sie ein Ofenproblem diagnostizieren: Eine Leckrate, die über 10-20 Mikron/Stunde ansteigt, deutet auf einen erheblichen Bruch hin, der eine sofortige Fehlerbehebung erfordert, oft mit einem Helium-Lecksuchgerät, um die Quelle zu finden und zu reparieren.

Letztendlich ist ein disziplinierter Ansatz zur Messung und Aufrechterhaltung einer niedrigen Leckrate die Grundlage für einen zuverlässigen und wiederholbaren Vakuumofenbetrieb.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Akzeptable Leckrate | < 5 Mikron pro Stunde |

| Standardprüfdruck | 1 x 10⁻⁴ Torr oder besser |

| Testdauer | Typischerweise 30-60 Minuten |

| Primäres Ziel | Eine kontaminationsfreie, kontrollierte Atmosphäre aufrechterhalten |

| Auswirkungen einer hohen Leckrate | Oxidation, Prozesseffizienzverlust, inkonsistente Ergebnisse |

Stellen Sie sicher, dass Ihr Vakuumofen kompromisslose Reinheit und Wiederholbarkeit liefert.

Eine kontrollierte, leckfreie Umgebung ist für empfindliche Prozesse wie das Löten und die Wärmebehandlung unerlässlich. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Vakuumlösungen, die Ihr Labor benötigt, um die Produktqualität zu schützen und die Effizienz zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen und Ihnen helfen können, die Spitzenleistung Ihres Ofens aufrechtzuerhalten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten