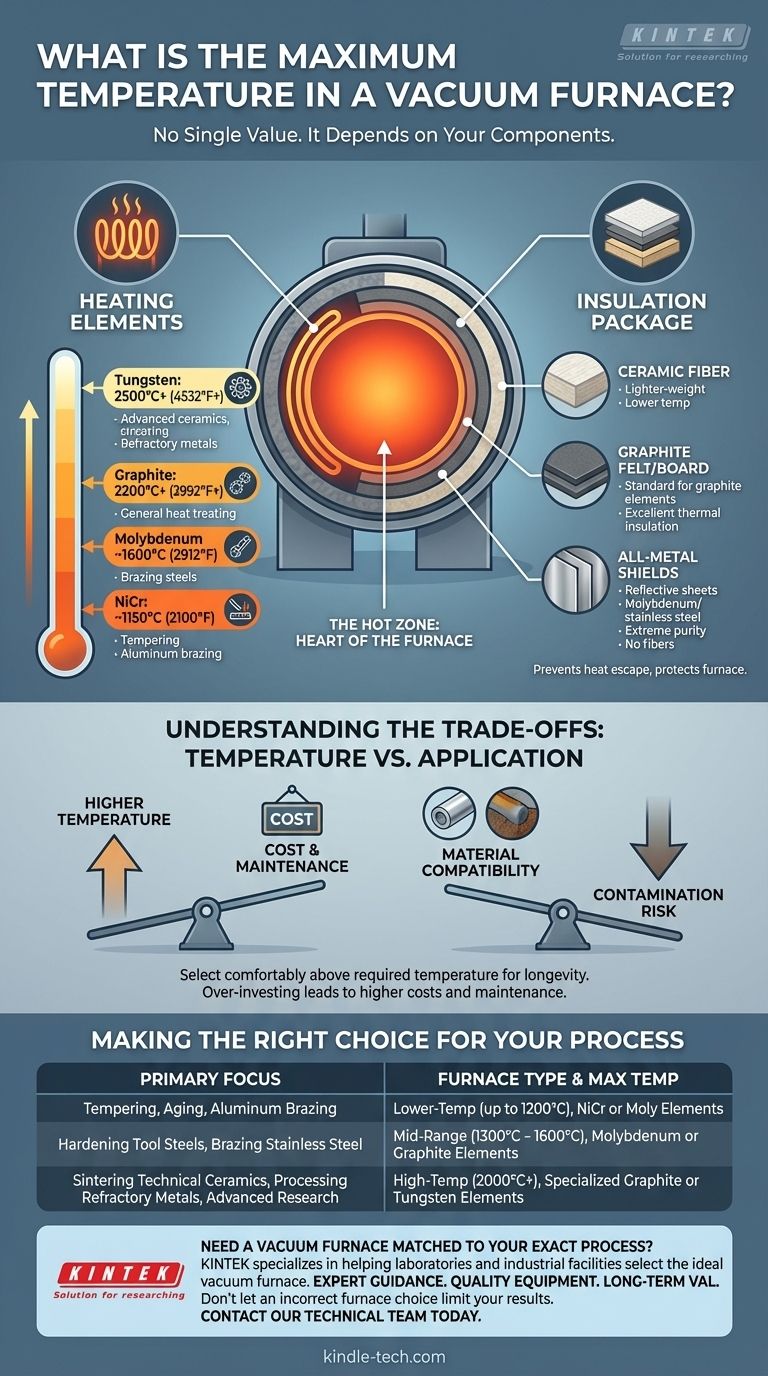

Die maximale Temperatur eines Vakuumofens ist kein fester Wert, sondern hängt vollständig von seiner Konstruktion ab, insbesondere von den Materialien, die für seine Heizelemente und Isolierung verwendet werden. Während einige gängige Öfen bis zu 1600 °C (2912 °F) betrieben werden, können Spezialmodelle sicher Temperaturen von weit über 2200 °C (3992 °F) erreichen.

Die ultimative Temperaturgrenze eines Vakuumofens wird durch den physikalischen Schmelzpunkt und die Betriebsstabilität seiner internen Komponenten bestimmt. Das Verständnis dieser Materialien ist der Schlüssel zur Anpassung der Leistungsfähigkeit eines Ofens an einen bestimmten industriellen oder Forschungsprozess.

Was bestimmt die maximale Temperatur eines Vakuumofens?

Die „Heißzone“ ist das Herzstück des Ofens. Die für seine beiden Hauptkomponenten – Heizelemente und Isolierung – gewählten Materialien bestimmen die Leistungsgrenze des Systems.

Die Rolle der Heizelemente

Heizelemente sind die Komponenten, die die Wärme erzeugen. Das Material, aus dem sie bestehen, ist der wichtigste Faktor für die Bestimmung der maximalen Temperatur des Ofens.

- Nickel-Chrom (NiCr): Wird in Anwendungen mit niedrigeren Temperaturen verwendet und erreicht typischerweise maximal etwa 1150 °C (2100 °F).

- Molybdän (Moly): Eine gängige Wahl für Öfen mittlerer Temperaturbereiche. Molybdän-Elemente können konstant bis etwa 1600 °C betrieben werden und werden häufig zum Löten und Wärmebehandeln von Stählen verwendet.

- Graphit: Ein sehr beliebtes und kostengünstiges Material, das Temperaturen von 2200 °C (3992 °F) oder sogar höher erreichen kann. Es bietet eine ausgezeichnete thermische Gleichmäßigkeit.

- Wolfram: Wird für die anspruchsvollsten Hochtemperaturanwendungen verwendet. Wolfram-Elemente können bei über 2500 °C (4532 °F) betrieben werden und eignen sich daher zum Sintern fortschrittlicher Keramiken und zur Verarbeitung hochschmelzender Metalle.

Die Bedeutung der Isolierung

Das Isolierungspaket verhindert, dass Wärme aus der Heißzone entweicht und den Rest des Ofens beschädigt. Es muss den von den Elementen erzeugten Temperaturen standhalten können.

- Keramikfaser: Leichtere Isolierung, die in Öfen mit niedrigerer Temperatur verwendet wird.

- Graphitfilz/-platte: Die Standardisolierung, die in Öfen mit Graphitheizelementen verwendet wird. Sie ist leicht und bietet eine ausgezeichnete Wärmeisolierung bei sehr hohen Temperaturen.

- Vollmetallabschirmungen: Dies sind Schichten aus reflektierenden Metallfolien (typischerweise Molybdän und Edelstahl), die die Wärme einschließen. Sie werden in Anwendungen eingesetzt, die extreme Reinheit und ein sehr sauberes Vakuum erfordern, da sie keine Fasern wie andere Isolationsarten abgeben.

Die Abwägungen verstehen: Temperatur vs. Anwendung

Die Auswahl eines Ofens ist nicht nur eine Frage der Wahl der höchstmöglichen Temperatur. Höhere Leistung bringt erhebliche Kompromisse bei Kosten, Wartung und Prozesskompatibilität mit sich.

Höhere Temperatur vs. Kosten

Es besteht ein direkter und steiler Zusammenhang zwischen der maximalen Temperatur eines Ofens und seinem Preis. Ein Ofen mit Wolfram-Elementen und fortschrittlicher Isolierung, der 2500 °C ermöglicht, kann um ein Vielfaches teurer sein als ein Molybdän-Element-Ofen mit 1300 °C.

Materialverträglichkeit und Kontamination

Die Wahl des Materials der Heißzone kann Ihre Bauteile beeinflussen. Graphitheizelemente können beispielsweise bei hohen Temperaturen zu Aufkohlung (der Aufnahme von Kohlenstoff) in bestimmten Metallen führen, was bei einigen Legierungen unerwünscht ist.

In solchen Fällen ist eine Vollmetall-Heißzone aus Molybdän oder Wolfram erforderlich, auch wenn diese teurer ist. Dies gewährleistet eine sauberere Umgebung.

Wartung und Lebensdauer

Der kontinuierliche Betrieb eines Ofens bei seiner absolut maximalen Nennbetriebstemperatur verkürzt die Lebensdauer seiner Heizelemente und Isolierung drastisch.

Eine umsichtige Betriebspraxis besteht darin, einen Ofen mit einer maximalen Temperatur auszuwählen, die komfortabel über Ihrer erforderlichen Prozesstemperatur liegt. Dies gewährleistet die Langlebigkeit der Komponenten und reduziert die langfristigen Wartungskosten.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt den benötigten Ofen. Der Schlüssel liegt darin, die Leistungsfähigkeit des Ofens an Ihre Prozessanforderungen anzupassen, ohne unnötig in einen zu großen Temperaturbereich zu investieren.

- Wenn Ihr Hauptaugenmerk auf dem Tempern, Altern oder Löten von Aluminium liegt: Ein Ofen mit niedrigerer Temperatur (bis zu 1200 °C) mit NiCr- oder Molybdän-Elementen ist ausreichend und sehr wirtschaftlich.

- Wenn Ihr Hauptaugenmerk auf dem Härten von Werkzeugstählen, dem Löten von Edelstahl oder der allgemeinen Wärmebehandlung liegt: Ein Ofen mittlerer Reichweite (1300 °C – 1600 °C) mit Molybdän- oder Graphitelementen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Sintern technischer Keramiken, der Verarbeitung hochschmelzender Metalle oder der fortgeschrittenen Forschung liegt: Sie benötigen einen Hochtemperaturofen (über 2000 °C) mit speziellen Graphit- oder Wolframkomponenten.

Indem Sie verstehen, was die Grenzen eines Ofens definiert, können Sie eine fundierte Entscheidung treffen, die die Technologie mit Ihrem tatsächlichen Betriebsbedarf in Einklang bringt.

Zusammenfassungstabelle:

| Material des Heizelements | Typische Max. Temperatur | Häufige Anwendungen |

|---|---|---|

| Nickel-Chrom (NiCr) | ~1150°C (2100°F) | Tempern, Altern, Aluminiumlöten |

| Molybdän (Moly) | ~1600°C (2912°F) | Härten von Werkzeugstählen, Löten von Edelstahl |

| Graphit | 2200°C+ (3992°F+) | Allgemeine Wärmebehandlung, Sintern von Keramiken |

| Wolfram | 2500°C+ (4532°F+) | Verarbeitung hochschmelzender Metalle, fortgeschrittene Forschung |

Benötigen Sie einen Vakuumofen, der auf Ihren genauen Prozess abgestimmt ist?

Die Wahl des richtigen Ofens ist entscheidend für Leistung, Kosteneffizienz und Materialverträglichkeit. Die Experten von KINTEK sind darauf spezialisiert, Labore und Industrieanlagen bei der Auswahl des idealen Vakuumofens zu unterstützen.

Wir bieten:

- Fachkundige Beratung: Wir analysieren Ihre spezifische Anwendung – sei es Löten, Sintern oder Wärmebehandlung –, um einen Ofen mit dem richtigen Temperaturbereich und den richtigen Heißzonenmaterialien zu empfehlen.

- Qualitätsausrüstung: KINTEK liefert zuverlässige Laborgeräte, einschließlich Vakuumöfen mit verschiedenen Heizelementen (Graphit, Molybdän, Wolfram), um Probleme wie Aufkohlung zu vermeiden und die Prozessreinheit zu gewährleisten.

- Langfristiger Wert: Wir helfen Ihnen, eine Überinvestition in unnötige Funktionen zu vermeiden, und stellen sicher, dass Sie einen Ofen erhalten, der Langlebigkeit bietet und die Wartungskosten senkt.

Lassen Sie nicht zu, dass eine falsche Ofenauswahl Ihre Ergebnisse einschränkt. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und entdecken Sie die richtige Lösung für die Anforderungen Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten