Im Kern ist das Sputtern eine äußerst vielseitige und kontrollierbare Methode zur Abscheidung dünner Schichten, die jedoch mit erheblichen Kompromissen verbunden ist. Die Hauptvorteile sind die Fähigkeit, eine Vielzahl von Materialien – einschließlich komplexer Legierungen und Isolatoren – mit ausgezeichneter Haftung und Filmqualität abzuscheiden. Die Hauptnachteile sind im Allgemeinen geringere Abscheidungsraten, höhere Gerätekosten und -komplexität sowie das Potenzial für Substratheizung.

Das Sputtern zeichnet sich durch die Herstellung hochwertiger, komplexer Schichten aus, bei denen präzise Kontrolle von größter Bedeutung ist. Diese Präzision und Materialflexibilität gehen zu Lasten der Geschwindigkeit und der betrieblichen Einfachheit, was einen Kompromiss zwischen Filmleistung und Fertigungsdurchsatz darstellt.

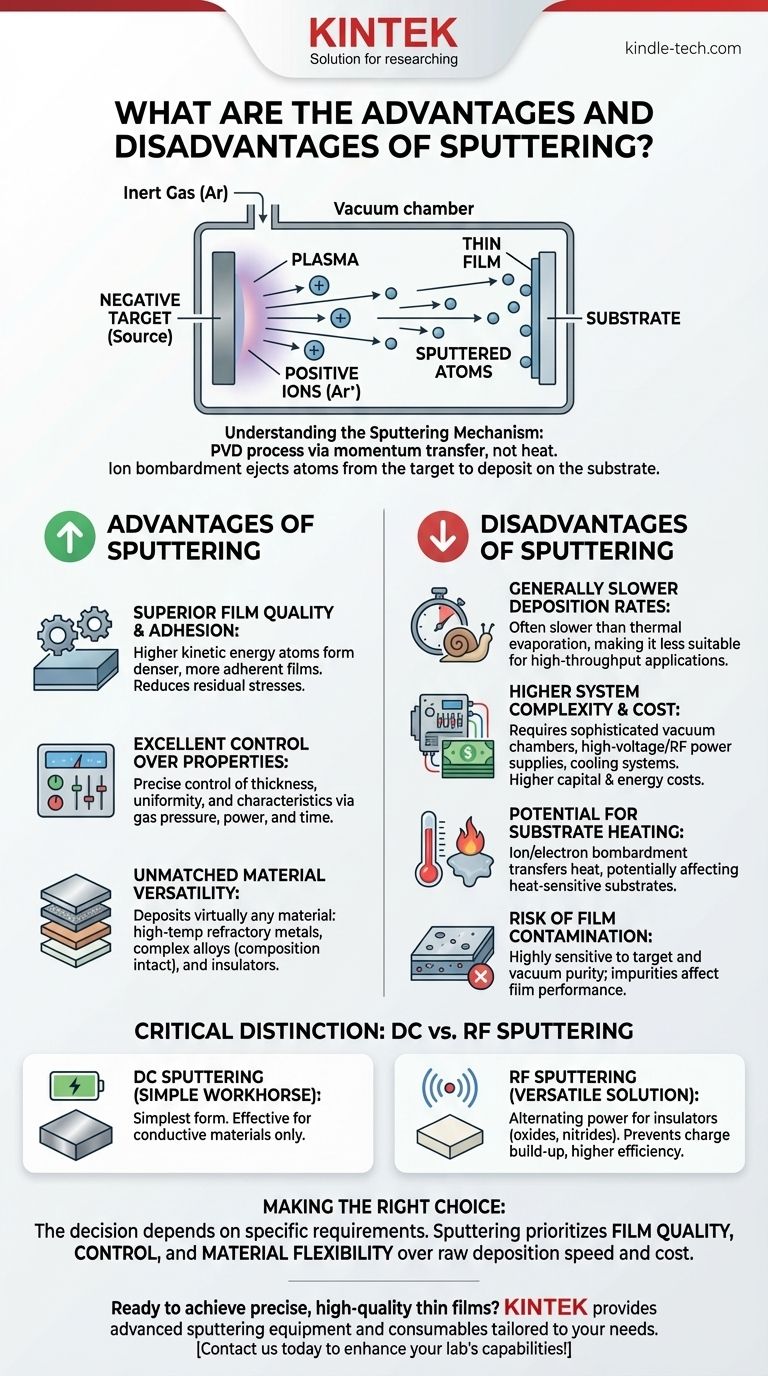

Den Sputtermechanismus verstehen

Um seine Vor- und Nachteile zu verstehen, müssen Sie zunächst wissen, wie das Sputtern funktioniert. Es ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das auf Impulsübertragung und nicht auf Wärme beruht.

Das Grundprinzip: Ionenbeschuss

Ein Substrat und ein Quellmaterial (das „Target“) werden in einer Vakuumkammer platziert. Die Kammer wird mit einer geringen Menge eines Inertgases, wie Argon, gefüllt.

An das Target wird eine starke negative Spannung angelegt, die ein Plasma zündet. Die positiv geladenen Argonionen im Plasma werden auf das negativ geladene Target beschleunigt.

Diese hochenergetischen Ionen beschießen das Target mit genügend Kraft, um Atome von seiner Oberfläche physikalisch herauszuschlagen oder zu „sputtern“. Diese gesputterten Atome bewegen sich durch das Vakuum und lagern sich auf dem Substrat ab, wodurch Schicht für Schicht ein dünner Film entsteht.

Hauptvorteile des Sputterns

Das Sputtern ist oft die bevorzugte Methode, wenn die Qualität und die Eigenschaften der abgeschiedenen Schicht kritischer sind als die Produktionsgeschwindigkeit.

Überragende Filmqualität und Haftung

Da gesputterte Atome mit höherer kinetischer Energie am Substrat ankommen als bei der thermischen Verdampfung, bilden sie dichtere, besser haftende Schichten. Dieser Prozess kann auch Eigenspannungen auf dem Substrat reduzieren, was für empfindliche Anwendungen entscheidend ist.

Hervorragende Kontrolle über Filmeigenschaften

Das Sputtern ermöglicht eine präzise und wiederholbare Kontrolle über Schichtdicke und Gleichmäßigkeit. Durch Anpassen von Parametern wie Gasdruck, Leistung und Abscheidungszeit können Sie die endgültigen Filmeigenschaften feinabstimmen. Substrate können auch vor der Abscheidung durch Ionenbeschuss in der Kammer gereinigt werden, um eine makellose Grenzfläche für eine bessere Haftung zu gewährleisten.

Unübertroffene Materialvielfalt

Dies ist wohl die größte Stärke des Sputterns. Im Gegensatz zur thermischen Verdampfung, die durch den Schmelzpunkt eines Materials begrenzt ist, kann das Sputtern praktisch jedes Material abscheiden. Dazu gehören hochtemperaturbeständige Metalle, komplexe Legierungen (die mit intakter Zusammensetzung abgeschieden werden) und sogar isolierende Verbindungen.

Verständnis der Kompromisse und Nachteile

Die Kontrolle und Vielseitigkeit des Sputterns gehen mit klaren Betriebskosten und Einschränkungen einher, die berücksichtigt werden müssen.

Im Allgemeinen langsamere Abscheidungsraten

Obwohl moderne Techniken die Geschwindigkeiten verbessert haben, ist das grundlegende Sputtern oft langsamer als andere Methoden wie die thermische Verdampfung. Dies kann es für Anwendungen mit hohem Durchsatz und niedrigen Kosten, bei denen Geschwindigkeit der Haupttreiber ist, weniger geeignet machen.

Höhere Systemkomplexität und Kosten

Sputtersysteme erfordern ausgeklügelte Vakuumkammern, Hochspannungsnetzteile und oft Kühlsysteme zur Wärmeregulierung. HF-Netzteile, die für das Sputtern isolierender Materialien notwendig sind, sind im Vergleich zu den für leitende Materialien verwendeten Gleichstromquellen besonders teuer. Dies führt zu höheren Investitions- und Energiekosten.

Potenzial für Substratheizung

Der ständige Beschuss mit energiereichen Partikeln (Ionen, Elektronen und gesputterten Atomen) kann eine erhebliche Wärmemenge auf das Substrat übertragen. Obwohl oft weniger schwerwiegend als bei anderen Prozessen, kann dies ein Problem für wärmeempfindliche Substrate wie Kunststoffe oder bestimmte biologische Proben sein.

Risiko der Filmkontamination

Der Prozess ist sehr empfindlich gegenüber der Reinheit sowohl des Targetmaterials als auch der Vakuumumgebung. Jegliche Verunreinigungen im Target oder Restgas in der Kammer können in den wachsenden Film eingebaut werden, was dessen Leistung beeinträchtigt.

Eine kritische Unterscheidung: DC- vs. RF-Sputtern

Nicht jedes Sputtern ist gleich. Die Art der verwendeten Stromquelle verändert die Fähigkeiten des Prozesses grundlegend.

DC-Sputtern: Das einfache Arbeitspferd

Gleichstrom (DC)-Sputtern ist die einfachste Form. Es ist hochwirksam und weit verbreitet, kann aber nur elektrisch leitende Materialien abscheiden. Der Versuch, einen Isolator mit Gleichstrom zu sputtern, führt zu einer Ansammlung positiver Ladung auf der Targetoberfläche, die die ankommenden Ionen abweist und den Prozess stoppt.

RF-Sputtern: Die vielseitige Lösung

Radiofrequenz (RF)-Sputtern verwendet eine Wechselstromquelle. Dieses Wechselfeld verhindert den Ladungsaufbau auf der Targetoberfläche, wodurch es möglich wird, isolierende Materialien wie Oxide und Nitride zu sputtern. RF-Sputtern erzeugt auch tendenziell ein effizienteres Plasma, was im Vergleich zum grundlegenden DC-Sputtern zu höheren Abscheidungsraten bei niedrigeren Drücken führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Sputtern zu verwenden, hängt vollständig von Ihren spezifischen Anforderungen an Filmqualität, Materialtyp und Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsfilmen liegt: Sputtern ist die überlegene Wahl für die Abscheidung dichter, haftender Filme aus komplexen Legierungen, hochtemperaturbeständigen Metallen oder Verbindungen, bei denen die Stöchiometrie entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isolatoren liegt: RF-Sputtern ist eine der zuverlässigsten und kontrollierbarsten Methoden zur Herstellung hochwertiger optischer oder dielektrischer Filme.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: Für einfache Metallbeschichtungen ist die thermische Verdampfung oft schneller und wirtschaftlicher als das Sputtern.

Letztendlich bedeutet die Wahl des Sputterns, Filmqualität, Kontrolle und Materialflexibilität über die reine Abscheidungsgeschwindigkeit und die Kosten zu stellen.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Überragende Filmhaftung & Dichte | Geringere Abscheidungsraten |

| Hervorragende Kontrolle über Filmeigenschaften | Höhere Gerätekosten & Komplexität |

| Abscheidung von Legierungen, Metallen & Isolatoren | Potenzial für Substratheizung |

| Hochwertige, gleichmäßige Filme | Risiko der Filmkontamination |

Bereit für präzise, hochwertige Dünnschichten für Ihr Labor?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Sputteranlagen und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie komplexe Legierungen, hochtemperaturbeständige Metalle oder isolierende Verbindungen abscheiden, unsere Lösungen bieten die überragende Kontrolle und Materialvielfalt, die Ihre Arbeit erfordert.

Lassen Sie sich von unseren Experten bei der Optimierung Ihrer Dünnschichtprozesse helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen