Die Hauptvorteile von PVD liegen in seiner Anwendung bei niedrigeren Temperaturen und seiner Verschleißfestigkeit, während CVD hervorragend darin ist, hochgradig gleichmäßige, reine Beschichtungen auf komplexen Formen zu erzeugen. Beide sind Dünnschichtabscheidungsverfahren, die zur Verbesserung der Materialoberfläche eingesetzt werden, aber sie erreichen dies durch grundlegend unterschiedliche Mechanismen – einen physikalischen, einen chemischen – was ihre idealen Anwendungsfälle bestimmt.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welche Methode „besser“ ist, sondern davon, den Prozess an Ihre spezifischen Bedürfnisse anzupassen. CVD bietet eine unübertroffene Konformität bei komplizierten Designs durch eine chemische Reaktion, während PVD einen robusten, direkten physikalischen Prozess bietet, der ideal ist, um widerstandsfähige Oberflächen auf temperaturempfindlicheren Materialien zu erzeugen.

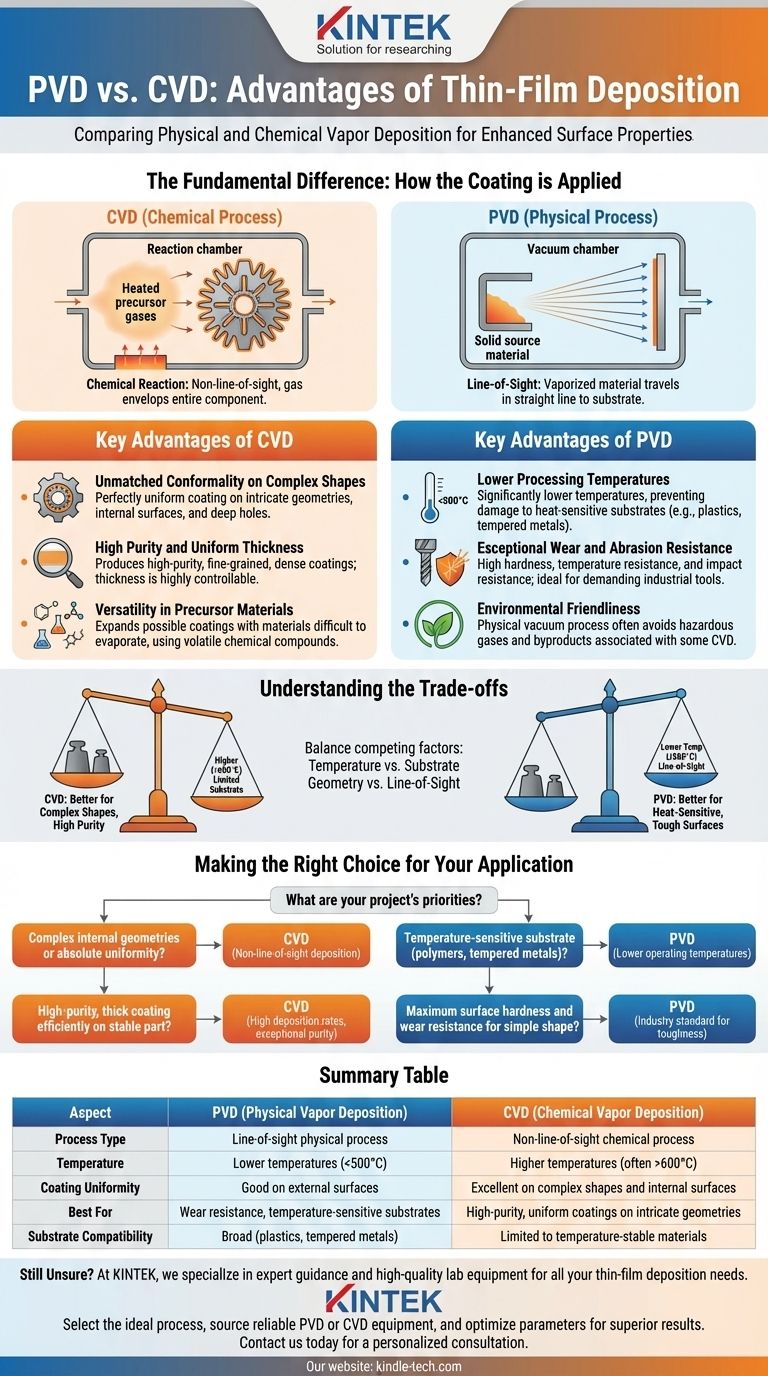

Der grundlegende Unterschied: Wie die Beschichtung aufgetragen wird

Die Vorteile jeder Methode sind ein direktes Ergebnis ihrer Kernprozesse. Das Verständnis dieser Unterscheidung ist entscheidend für die richtige Wahl.

Wie PVD funktioniert (Ein physikalischer Prozess)

Physical Vapor Deposition (PVD) ist ein direkter Prozess (line-of-sight), der im Vakuum stattfindet. Ein festes Ausgangsmaterial wird physikalisch verdampft (z. B. durch Sputtern oder Verdampfen) und bewegt sich in einer geraden Linie, um auf dem Substrat zu kondensieren. Stellen Sie es sich wie Sprühlackieren vor, bei dem die Farbe nur Oberflächen beschichten kann, die sie direkt sehen kann.

Wie CVD funktioniert (Ein chemischer Prozess)

Chemical Vapor Deposition (CVD) verwendet eine chemische Reaktion, um die Beschichtung aufzubauen. Flüchtige Vorläufergase werden in eine Reaktionskammer geleitet, wo sie auf der beheizten Substratoberfläche zersetzt werden und das gewünschte Material als festen Film hinterlassen. Da das Gas das gesamte Bauteil umhüllt, ist der Prozess nicht durch die direkte Sichtlinie begrenzt.

Hauptvorteile der chemischen Gasphasenabscheidung (CVD)

Die Stärken von CVD liegen in seiner Fähigkeit, einen Film aus einem reaktiven Gas „wachsen“ zu lassen, was zu einer überlegenen Abdeckung und Reinheit führt.

Unübertroffene Konformität bei komplexen Formen

Dies ist der bedeutendste Vorteil von CVD. Da es sich nicht um einen direkten Prozess handelt, kann es eine perfekt gleichmäßige Beschichtung über komplexe Geometrien abscheiden, einschließlich tiefer Löcher, scharfer Kanten und Innenflächen, die mit PVD unmöglich zu beschichten wären.

Hohe Reinheit und gleichmäßige Dicke

Der chemische Reaktionsprozess führt zu extrem reinen, feinkörnigen und dichten Beschichtungen. Die Dicke der Beschichtung ist durch einfache Anpassung der Prozesstemperatur und -dauer hochgradig kontrollierbar, was konsistente Ergebnisse gewährleistet.

Vielseitigkeit bei Vorläufermaterialien

CVD kann mit Elementen verwendet werden, die für PVD-Prozesse sehr schwer zu verdampfen sind. Solange eine flüchtige chemische Verbindung des Materials existiert, kann sie wahrscheinlich als Vorläufergas in einem CVD-Prozess verwendet werden, was die Palette der möglichen Beschichtungen erweitert.

Hauptvorteile der physikalischen Gasphasenabscheidung (PVD)

PVD ist ein hochentwickelter physikalischer Prozess, der für seine Vielseitigkeit bei verschiedenen Substraten und die außergewöhnliche Zähigkeit seiner Beschichtungen geschätzt wird.

Niedrigere Prozesstemperaturen

PVD arbeitet im Allgemeinen bei deutlich niedrigeren Temperaturen als CVD. Dies ist ein entscheidender Vorteil, da es die Beschichtung von wärmeempfindlichen Substraten (wie Kunststoffen, bestimmten Legierungen oder gehärteten Metallen) ermöglicht, die durch die hohen Temperaturen, die für viele CVD-Reaktionen erforderlich sind, beschädigt oder zerstört würden.

Außergewöhnliche Verschleiß- und Abriebfestigkeit

PVD-Beschichtungen sind bekannt für ihre hohe Härte, Temperaturbeständigkeit und Schlagfestigkeit. Dies macht PVD zu einer Standardwahl in anspruchsvollen Industrien wie der Automobil-, Fertigungs- und Bauindustrie für Werkzeuge und Komponenten, die eine hochbeständige Oberfläche erfordern.

Umweltfreundlichkeit

Als rein physikalischer Prozess, der im Vakuum stattfindet, vermeidet PVD oft die Verwendung der gefährlichen Vorläufergase und Nebenprodukte, die mit einigen CVD-Prozessen verbunden sind, was es zu einer umweltfreundlicheren Option macht.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Methoden beinhaltet immer ein Abwägen konkurrierender Faktoren.

Temperatur vs. Substratkompatibilität

Die hohe Hitze von CVD (oft >600°C) erzeugt ausgezeichnete, dichte Beschichtungen, begrenzt aber die Arten von Materialien, die Sie verwenden können. Der niedrigere Temperaturbereich von PVD (<500°C) macht es mit einer viel breiteren Palette von Substraten kompatibel.

Geometrie vs. Sichtlinie

Dies ist der kritischste Kompromiss. Für jedes Teil mit komplexen Oberflächen, internen Kanälen oder der Notwendigkeit absoluter Gleichmäßigkeit ist CVD die einzige Option. Für einfachere, nach außen gerichtete Oberflächen ist die direkte Sichtlinie von PVD völlig ausreichend.

Beschichtungseigenschaften vs. Prozess

CVD liefert oft Beschichtungen mit höherer Reinheit und besserer Kristallstruktur. PVD kann jedoch außergewöhnlich harte und verschleißfeste Beschichtungen erzeugen, die ideal sind, um die Lebensdauer von Werkzeugen und stark beanspruchten Komponenten zu verlängern.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Anforderungen Ihrer Anwendung werden Sie zur richtigen Technologie führen.

- Wenn Ihr Bauteil komplexe interne Geometrien aufweist oder eine absolute Beschichtungsgleichmäßigkeit erfordert: CVD ist die überlegene Wahl aufgrund seines nicht-direkten Abscheidungsprozesses.

- Wenn Ihr Substrat temperaturempfindlich ist (wie bestimmte Polymere oder gehärtete Metalle): Die niedrigeren Betriebstemperaturen von PVD machen es zur sichereren und oft einzigen praktikablen Option.

- Wenn Ihr Hauptziel maximale Oberflächenhärte und Verschleißfestigkeit für eine relativ einfache Form ist: PVD-Beschichtungen sind ein Industriestandard für ihre Zähigkeit und ideal für diesen Zweck.

- Wenn Sie eine hochreine, dicke Beschichtung effizient auf einem temperaturstabilen Teil abscheiden müssen: CVD hat oft hohe Abscheidungsraten und kann Filme mit außergewöhnlicher Reinheit erzeugen.

Durch das Verständnis dieser Kernprinzipien können Sie die Beschichtungstechnologie, die am besten zu Ihrem Material, Design und Ihren Leistungszielen passt, sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Direkter physikalischer Prozess (Line-of-sight) | Nicht-direkter chemischer Prozess (Non-line-of-sight) |

| Temperatur | Niedrigere Temperaturen (<500°C) | Höhere Temperaturen (oft >600°C) |

| Beschichtungsgleichmäßigkeit | Gut auf Außenflächen | Ausgezeichnet auf komplexen Formen und Innenflächen |

| Am besten geeignet für | Verschleißfestigkeit, temperaturempfindliche Substrate | Hochreine, gleichmäßige Beschichtungen auf komplexen Geometrien |

| Substratkompatibilität | Breit (Kunststoffe, gehärtete Metalle) | Begrenzt auf temperaturstabile Materialien |

Immer noch unsicher, welche Beschichtungstechnologie für Ihr Projekt die richtige ist?

Bei KINTEK sind wir darauf spezialisiert, fachkundige Beratung und hochwertige Laborausrüstung für all Ihre Dünnschichtabscheidungsbedürfnisse anzubieten. Egal, ob Sie mit temperaturempfindlichen Materialien arbeiten, die PVD erfordern, oder mit komplexen Komponenten, die eine gleichmäßige CVD-Beschichtung benötigen, unser Team hilft Ihnen gerne weiter.

Wir können Ihnen helfen bei:

- Auswahl des idealen Beschichtungsprozesses für Ihre spezifische Anwendung

- Beschaffung zuverlässiger PVD- oder CVD-Ausrüstung, die auf Ihre Anforderungen zugeschnitten ist

- Optimierung Ihrer Beschichtungsparameter für überragende Ergebnisse

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie sich von unseren Experten zur perfekten Lösung für die Verbesserung der Leistung Ihres Materials führen. Nehmen Sie jetzt Kontakt mit unserem Team auf →

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen