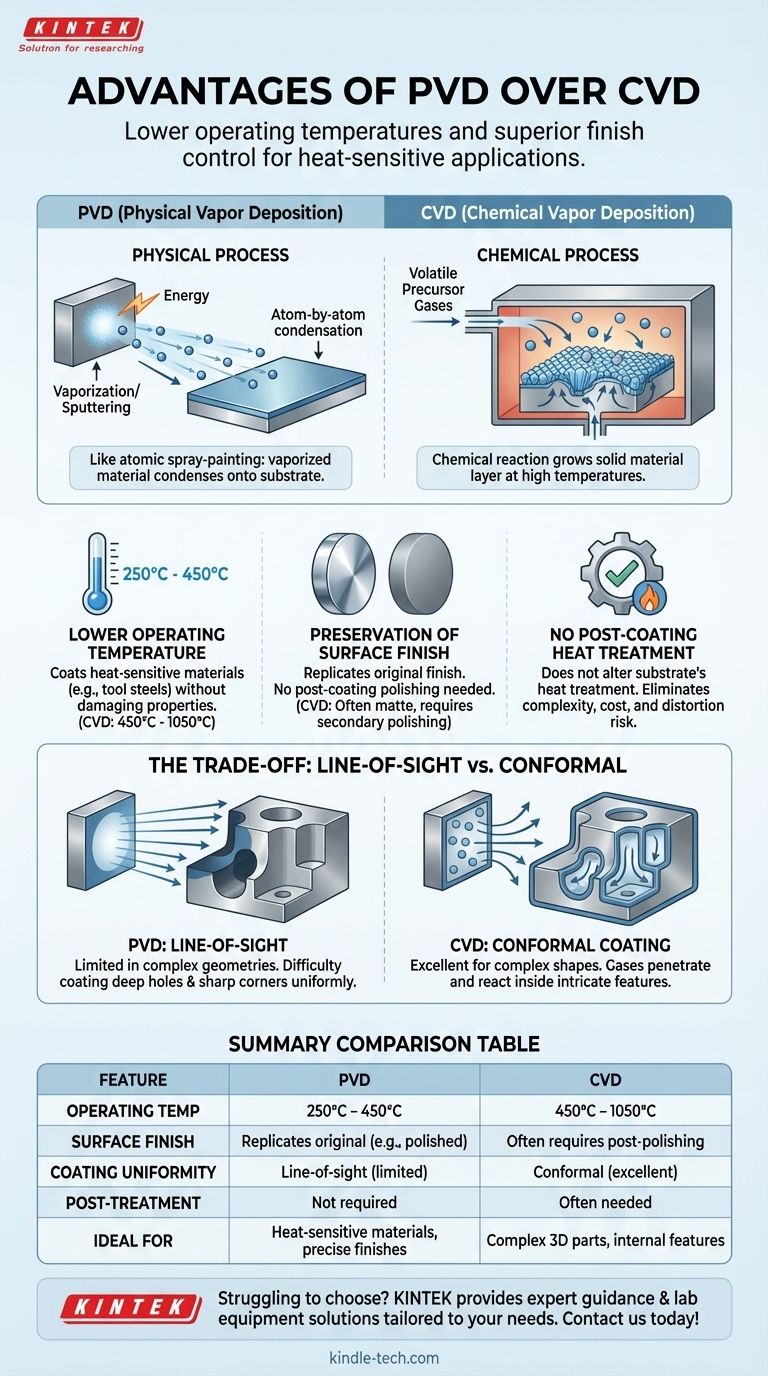

Im Kern sind die Hauptvorteile der physikalischen Gasphasenabscheidung (PVD) gegenüber der chemischen Gasphasenabscheidung (CVD) die deutlich niedrigere Betriebstemperatur und die Fähigkeit, die ursprüngliche Oberflächengüte des Substrats präzise zu replizieren. Dies macht PVD ideal für die Beschichtung wärmeempfindlicher Materialien und Komponenten, bei denen die Beibehaltung einer bestimmten Oberflächengüte ohne Nachbearbeitung entscheidend ist.

Die Wahl zwischen PVD und CVD hängt von einem grundlegenden Kompromiss ab: PVD bietet niedrigere Temperaturen und eine überlegene Oberflächenkontrolle für Anwendungen mit direkter Sichtverbindung, während CVD trotz seiner hohen Temperaturanforderungen eine gleichmäßige Beschichtung komplexer, nicht direkt sichtbarer Geometrien ermöglicht.

Der grundlegende Prozessunterschied

Um die Vorteile zu verstehen, ist es entscheidend zu erkennen, wie sich diese Prozesse unterscheiden. Es handelt sich nicht nur um Variationen derselben Technik; es sind grundlegend unterschiedliche Ansätze zur Abscheidung eines dünnen Films.

PVD: Ein physikalischer Prozess

PVD ist ein physikalischer Prozess. Dabei wird ein festes oder flüssiges Ausgangsmaterial physikalisch (z. B. durch Erhitzen oder Sputtern) verdampft und dieser Dampf Atom für Atom auf der Oberfläche des Substrats kondensiert.

Stellen Sie es sich wie Sprühlackieren vor, aber auf atomarer Ebene, wobei der "Lack" ein verdampftes Metall oder eine Keramik ist.

CVD: Ein chemischer Prozess

CVD ist ein chemischer Prozess. Dabei werden flüchtige Prekursor-Gase in eine Reaktionskammer geleitet. Diese Gase zersetzen sich und reagieren miteinander sowie mit dem Substrat, das auf sehr hohe Temperaturen erhitzt wird, wodurch eine neue feste Materialschicht auf seiner Oberfläche entsteht.

Dies ähnelt eher dem Wachstum einer kristallinen Schicht auf dem Substrat, wobei die endgültige Beschichtung das Ergebnis einer chemischen Reaktion ist.

Die wichtigsten Vorteile von PVD erklärt

Die physikalische Natur von PVD und seine niedrigere Temperatur schaffen deutliche Betriebsvorteile gegenüber den Hochtemperatur-Chemischen Reaktionen von CVD.

Niedrigere Betriebstemperatur

PVD-Prozesse laufen typischerweise bei viel niedrigeren Temperaturen, oft zwischen 250°C und 450°C.

Dies ist ein erheblicher Vorteil, da es die Beschichtung von Materialien ermöglicht, die der intensiven Hitze von CVD nicht standhalten können, das oft zwischen 450°C und 1050°C arbeitet.

Dies macht PVD für eine breitere Palette von Substraten geeignet, einschließlich vieler gehärteter Werkzeugstähle, Legierungen und anderer Materialien, deren grundlegende Eigenschaften (wie die Anlasstemperatur) durch die Hitze von CVD zerstört würden.

Erhaltung der Oberflächengüte

PVD-Beschichtungen replizieren die ursprüngliche Oberflächengüte des Teils. Wenn Sie ein hochglanzpoliertes Bauteil mit PVD beschichten, ist das Ergebnis eine hochglanzpolierte Beschichtung.

CVD hingegen führt aufgrund seines chemischen Wachstumsprozesses oft zu einer matten oder stumpfen Oberfläche. Das Erreichen einer polierten Oberfläche bei einem CVD-beschichteten Teil erfordert typischerweise einen teuren und zeitaufwändigen sekundären Polierschritt.

Keine Nachbehandlung nach der Beschichtung

Da PVD ein Niedertemperaturverfahren ist, verändert es die Wärmebehandlung des darunter liegenden Substrats nicht.

Teile, die mit Hochtemperatur-CVD beschichtet wurden, müssen oft nach der Beschichtung erneut wärmebehandelt werden, um ihre gewünschte Härte und mechanischen Eigenschaften wiederherzustellen, was Komplexität, Kosten und das Risiko von Teilverformungen mit sich bringt.

Die Kompromisse verstehen: Der Fall für CVD

Um eine objektive Entscheidung zu treffen, ist es wichtig zu verstehen, wo PVD Defizite aufweist und CVD überragend ist. Die primäre Einschränkung von PVD ist seine Abhängigkeit von einem direkten Weg von der Quelle zum Substrat.

Die Sichtlinienbeschränkung von PVD

PVD ist ein Sichtlinienprozess. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum zu beschichtenden Teil.

Dies bedeutet, dass es sehr schwierig ist, tiefe Löcher, scharfe innere Ecken oder andere komplexe, "beschattete" geometrische Merkmale gleichmäßig zu beschichten.

Der Vorteil der konformen Beschichtung von CVD

CVD ist nicht durch die Sichtlinie begrenzt. Die Prekursor-Gase strömen und diffundieren durch die gesamte Kammer, wodurch sie in komplizierte Formen und interne Hohlräume eindringen und dort reagieren können.

Dies führt zu einer hoch konformen Beschichtung, die selbst auf den komplexesten Oberflächen gleichmäßig ist, was PVD nicht erreichen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von den spezifischen Anforderungen Ihres Materials, Ihrer Geometrie und des gewünschten Ergebnisses ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials liegt: PVD ist die klare Wahl, da es die hohen Temperaturen vermeidet, die das Substrat beschädigen würden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer bestimmten Oberflächengüte (z.B. poliert oder texturiert) liegt: PVD ist überlegen, da es die ursprüngliche Oberfläche direkt repliziert, ohne dass eine sekundäre Bearbeitung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen Teils mit tiefen Löchern oder internen Kanälen liegt: CVD ist die einzig praktikable Option aufgrund seines nicht-sichtlinienbasierten, gasbasierten Abscheidungsprozesses.

Letztendlich erfordert die Auswahl der richtigen Beschichtungstechnologie, dass die inhärenten Stärken des Prozesses mit den nicht verhandelbaren Anforderungen Ihrer Anwendung übereinstimmen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Betriebstemperatur | 250°C - 450°C | 450°C - 1050°C |

| Oberflächengüte | Repliziert die ursprüngliche Oberfläche (z.B. poliert) | Erfordert oft Nachpolieren nach der Beschichtung |

| Beschichtungs-Gleichmäßigkeit | Sichtlinie (begrenzt bei komplexen Geometrien) | Konform (ausgezeichnet für komplexe Formen) |

| Nachbehandlung nach Beschichtung | Nicht erforderlich | Oft notwendig, um Substrateigenschaften wiederherzustellen |

| Ideal für | Wärmeempfindliche Materialien, präzise Oberflächen | Komplexe 3D-Teile mit internen Merkmalen |

Fällt es Ihnen schwer, zwischen PVD und CVD für die Beschichtungsanforderungen Ihres Labors zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und Lösungen, die auf Ihre spezifische Anwendung zugeschnitten sind. Egal, ob Sie die Niedertemperaturpräzision von PVD für empfindliche Materialien oder die gleichmäßige Abdeckung von CVD für komplexe Teile benötigen, unser Team hilft Ihnen, optimale Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und die richtige Beschichtungstechnologie für Ihr Labor zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen