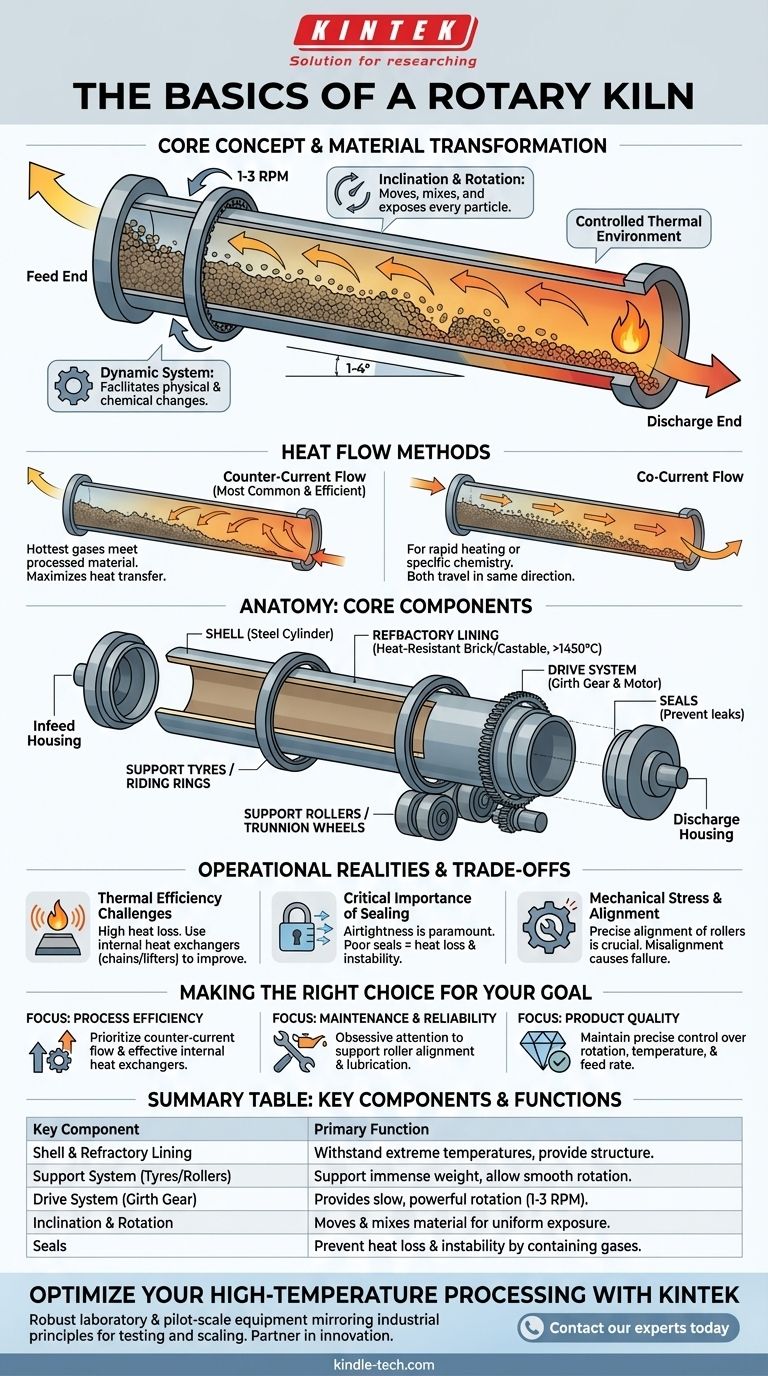

Im Kern ist ein Drehrohrofen ein massiver, langsam rotierender Industrieofen, der für die kontinuierliche Hochtemperaturverarbeitung von Feststoffen konzipiert ist. Er besteht aus einem langen, zylindrischen Stahlmantel, der mit hitzebeständigem Material ausgekleidet ist und leicht schräg zur Horizontalen montiert ist. Dieses einfach klingende Design ist das Arbeitspferd hinter unzähligen industriellen Prozessen, von der Zementherstellung bis zur Mineralienverarbeitung.

Die Genialität des Drehrohrofens liegt nicht nur in seiner Fähigkeit, hohe Hitze zu erzeugen, sondern auch darin, wie seine leichte Neigung und konstante Rotation zusammenwirken. Diese Kombination bewegt, mischt und setzt jedes Materialpartikel kontinuierlich einer kontrollierten thermischen Umgebung in großem Maßstab aus.

Wie ein Drehrohrofen die Materialumwandlung erreicht

Ein Drehrohrofen ist mehr als ein Behälter; er ist ein dynamisches System. Sein Design erleichtert direkt die physikalischen und chemischen Veränderungen, die für das Endprodukt erforderlich sind.

Das Prinzip von Neigung und Rotation

Der gesamte Ofen ist in einem leichten Winkel, typischerweise zwischen 1 und 4 Grad, geneigt. Während der Ofen langsam rotiert (üblicherweise 1-3 Umdrehungen pro Minute), zieht die Schwerkraft das Material sanft bergab vom oberen Zuführende zum unteren Austragsende.

Diese konstante, sanfte Taumelbewegung ist der Schlüssel zu seiner Wirksamkeit. Sie gewährleistet eine gründliche Durchmischung und garantiert, dass das gesamte Material den durch den Ofen strömenden heißen Gasen gleichmäßig ausgesetzt wird.

Der Wärmestrom: Gegenstrom vs. Gleichstrom

Um das Material zu erhitzen, werden heiße Gase durch die Länge des Zylinders geleitet. Dies kann auf zwei Arten geschehen.

Gegenstromführung ist die gebräuchlichste und thermisch effizienteste Methode. Heiße Gase werden am unteren Austragsende eingeführt und strömen bergauf, wobei sie am oberen Zuführende austreten. Das bedeutet, dass die heißesten Gase auf das am stärksten verarbeitete Material treffen, was den Wärmeaustausch maximiert.

Bei der Gleichstromführung wird das heiße Gas am selben Ende wie die Materialzufuhr eingeführt. Beide bewegen sich in die gleiche Richtung. Diese Methode wird angewendet, wenn eine schnelle Erhitzung oder eine spezifische Prozesschemie erforderlich ist.

Anatomie eines Drehrohrofens: Kernkomponenten

Obwohl die Designs variieren, bestehen alle Drehrohröfen aus einer Reihe grundlegender Komponenten, die so konstruiert sind, dass sie extremen Temperaturen und immensen mechanischen Belastungen standhalten.

Der Mantel und die Feuerfestauskleidung

Der Mantel ist der äußere Stahlzylinder, der den Körper des Ofens bildet. Er sorgt für die strukturelle Integrität.

Im Inneren des Mantels befindet sich die Feuerfestauskleidung, eine Ziegel- oder Gießschicht aus extrem hitzebeständigem Material. Diese Auskleidung schützt den Stahlmantel vor den Prozesstemperaturen, die 1450 °C (2640 °F) überschreiten können, und verhindert chemische Korrosion.

Das Stützsystem: Laufringe, Rollen und Anlaufräder

Das immense Gewicht eines Ofens wird von zwei oder mehr massiven Stahlringen, den Stützringen oder Laufringen, getragen, die um den Mantel herum angebracht sind.

Diese Laufringe laufen auf hochbelastbaren Stahlrädern, den Stützrollen oder Tragrollen, die auf einem Betonfundament montiert sind. Diese Anordnung ermöglicht eine reibungslose Rotation des Ofens.

Anlaufräder sind an der Seite eines Laufrings positioniert, um zu verhindern, dass der Ofen aufgrund seiner Neigung bergab rutscht.

Das Antriebssystem

Das Antriebsrad ist ein großes Zahnrad, oft als Zahnkranz bezeichnet, das am Ofenmantel befestigt ist. Es wird von einem kleineren Ritzel angetrieben, das mit einem industriellen Motor mit hohem Drehmoment verbunden ist. Dieses System sorgt für die langsame, kraftvolle Rotation, die für den Betrieb notwendig ist.

Zufuhr, Austrag und Dichtungen

Am stationären oberen Ende leitet ein Zuführgehäuse das Rohmaterial in den rotierenden Ofen. Am unteren Ende tritt das verarbeitete Material durch ein Austragsgehäuse aus.

Entscheidend ist, dass an beiden Enden Dichtungen angebracht sind, um das Eindringen von kalter Luft in den Ofen und das Entweichen von heißen Gasen oder Staub zu verhindern. Eine ordnungsgemäße Abdichtung ist entscheidend für die thermische Effizienz und die Umweltkontrolle.

Verständnis der Kompromisse und operativen Realitäten

Der Betrieb eines Drehrohrofens erfordert ein ständiges Gleichgewicht zwischen Produktionszielen und physikalischen Einschränkungen.

Herausforderungen bei der thermischen Effizienz

Drehrohröfen sind riesig und strahlen eine erhebliche Wärmemenge ab, was sie energieintensiv macht. Um die Effizienz zu verbessern, integrieren viele Öfen interne Wärmetauscher, wie Ketten oder Heber, die dazu beitragen, Wärme effektiver vom Gasstrom in das Materialbett zu übertragen.

Die entscheidende Bedeutung der Abdichtung

Luftdichtheit ist von größter Bedeutung. Schlechte Dichtungen führen direkt zu Wärmeverlusten, wodurch mehr Brennstoff benötigt wird, um die Zieltemperatur aufrechtzuerhalten. Sie verursachen auch Prozessinstabilität, indem sie das Eindringen unkontrollierter Luft ermöglichen, was die empfindliche Chemie des Brennprozesses stören kann.

Mechanische Belastung und Ausrichtung

Die Kombination aus extremem Gewicht, konstanter Rotation und thermischer Ausdehnung übt eine unglaubliche Belastung auf die Komponenten des Ofens aus. Die präzise Ausrichtung der Stützrollen ist der wichtigste Faktor für einen zuverlässigen Betrieb. Eine Fehlausrichtung führt zu ungleichmäßigem Verschleiß der Laufringe und Rollen, was zu kostspieligen mechanischen Ausfällen und Ausfallzeiten führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernprinzipien eines Drehrohrofens ermöglicht es Ihnen, sich auf die Faktoren zu konzentrieren, die für Ihr spezifisches Ziel am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Priorisieren Sie ein Gegenstrom-Gasflussdesign und die Verwendung effektiver interner Wärmetauscher, um den Wärmeaustausch zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Achten Sie penibel auf die Ausrichtung, Schmierung und den Zustand der Stützrollen und Laufringe.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Halten Sie die Drehzahl, das Temperaturprofil und die Zuführrate des Ofens präzise unter Kontrolle, um sicherzustellen, dass jedes Partikel einer gleichmäßigen Verarbeitung unterzogen wird.

Durch das Verständnis dieser grundlegenden Prinzipien können Sie den Drehrohrofen nicht als einfaches Rohr, sondern als ein fein abgestimmtes System für die industrielle Materialumwandlung schätzen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Primäre Funktion |

|---|---|

| Mantel & Feuerfestauskleidung | Stahlzylinder mit hitzebeständiger Auskleidung, um extremen Temperaturen standzuhalten. |

| Stützsystem (Laufringe/Rollen) | Trägt das immense Gewicht des Ofens und ermöglicht eine reibungslose Rotation. |

| Antriebssystem (Zahnkranz) | Bietet die langsame, kraftvolle Rotation (1-3 U/min), die für den Betrieb notwendig ist. |

| Neigung & Rotation | Bewegt und mischt das Material sanft für eine gleichmäßige Hitzeeinwirkung. |

| Dichtungen | Verhindert Wärmeverlust und Prozessinstabilität durch Eindämmung heißer Gase. |

Optimieren Sie Ihre Hochtemperaturverarbeitung mit KINTEK

Das Verständnis der Grundlagen eines Drehrohrofens ist der erste Schritt zu einer effizienten und zuverlässigen Produktion im industriellen Maßstab. Ob Sie Mineralien verarbeiten, Zement herstellen oder neue Materialien entwickeln, die richtige Ausrüstung ist entscheidend für Produktqualität und Betriebszeit.

KINTEK ist spezialisiert auf die Lieferung robuster Labor- und Pilotanlagen, die diese industriellen Prinzipien widerspiegeln. Unsere Expertise hilft Ihnen, Ihre Prozesse zu testen, zu skalieren und zu perfektionieren, bevor Sie sich zu großen Investitionen verpflichten.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, präzise Temperaturkontrolle, gleichmäßiges Mischen und zuverlässige Leistung für Ihre spezifische Anwendung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung