Bei der schnellen Pyrolyse sind die gebräuchlichsten Katalysatoren kommerzielle Materialien auf Silizium- und Zeolithbasis. Ihre direkte Anwendung bei der Biomassekonversion ist jedoch eine Herausforderung, da die großen, natürlichen Polymermoleküle in Biomasse oft zu sperrig sind, um effektiv mit den kleinen internen Strukturen des Katalysators zu interagieren.

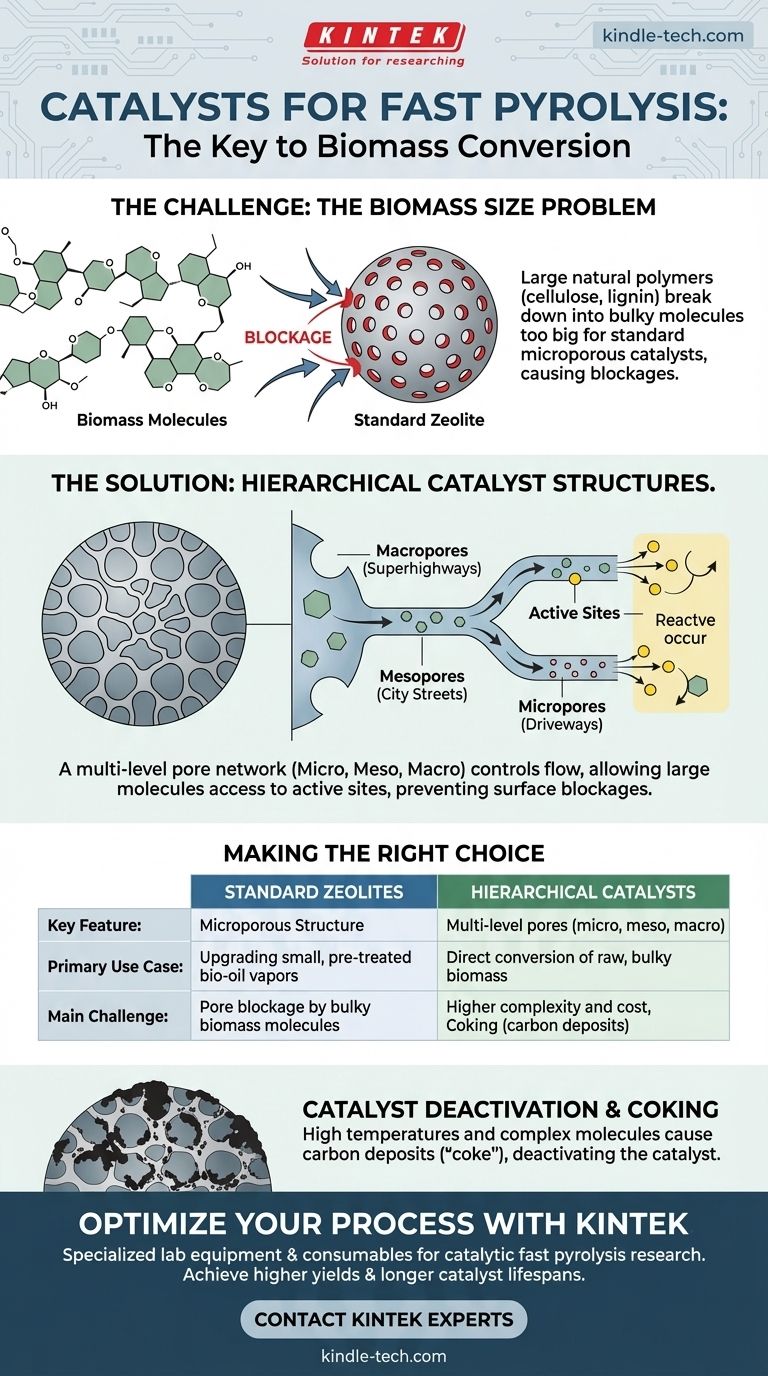

Die zentrale Herausforderung bei der katalytischen Schnellpyrolyse ist eine physikalische Diskrepanz: Standardkatalysatoren haben Mikroporen, die für kleine petrochemische Moleküle ausgelegt sind, während Biomasse große, komplexe Moleküle liefert, die diese Poren blockieren. Die Lösung liegt in der Entwicklung von Katalysatoren mit einer hierarchischen, mehrstufigen Porenstruktur, um diesem Größenunterschied Rechnung zu tragen.

Warum Standardkatalysatoren für Biomasse unzureichend sind

Die Katalysatoren, die sich in der traditionellen petrochemischen Raffination, wie Zeolithe, auszeichnen, wurden nicht für die einzigartigen Herausforderungen der Biomasse entwickelt. Diese grundlegende Diskrepanz ist das Haupthindernis bei der Herstellung hochwertiger Biokraftstoffe und Chemikalien durch katalytische Pyrolyse.

Das Größenproblem der Biomasse

Biomasse besteht aus großen natürlichen Polymeren wie Zellulose, Hemizellulose und Lignin. Wenn diese Materialien während der Pyrolyse schnell erhitzt werden, zerfallen sie in eine breite Palette von sperrigen, sauerstoffhaltigen organischen Molekülen. Diese Moleküle sind deutlich größer und komplexer als die Kohlenwasserstoffe, die in Rohöl vorkommen.

Die Einschränkung der Porenstruktur

Zeolithe und andere konventionelle Katalysatoren werden wegen ihrer mikroporösen Struktur geschätzt, die aktive Zentren enthält, an denen chemische Reaktionen stattfinden. Während sie für kleine Moleküle, die leicht eindiffundieren können, hochwirksam sind, stellen diese engen Poren einen großen Engpass für die größeren, aus Biomasse gewonnenen Moleküle dar, was zu Blockaden und einer verminderten Effizienz führt.

Die Lösung: Entwicklung eines besseren Katalysators

Um die Einschränkungen konventioneller Katalysatoren zu überwinden, hat sich der Fokus auf die Schaffung fortschrittlicher Materialien verlagert, die speziell für sperrige Biomasse-Derivate entwickelt wurden. Der Schlüssel liegt in der Kontrolle des Molekülflusses auf mehreren Ebenen.

Einführung multidimensionaler Porosität

Die effektivsten modernen Katalysatoren koppeln die traditionellen Mikroporen mit einem sekundären Netzwerk größerer Poren. Dies schafft eine hierarchische oder multidimensionale Struktur mit Mikro-, Meso- und Makroporen, die jeweils einem bestimmten Zweck dienen.

Wie hierarchische Strukturen funktionieren

Stellen Sie sich diese Struktur wie das Straßennetz einer Stadt vor. Die großen Makroporen fungieren als Autobahnen, die sperrigen Biomassemolekülen den ersten Zugang tief in das Katalysatorpartikel ermöglichen. Die dazwischenliegenden Mesoporen dienen als Stadtstraßen, die diese Moleküle weiter verteilen.

Schließlich erreichen die Moleküle die kleinen Mikroporen, die wie Einfahrten zu den katalytischen „aktiven Zentren“ sind, wo die gewünschten chemischen Umwandlungen stattfinden. Dies verhindert Staus an der Oberfläche und stellt sicher, dass das gesamte Katalysatorvolumen genutzt wird.

Die inhärenten Herausforderungen verstehen

Obwohl hierarchische Katalysatoren eine klare Lösung bieten, sind ihr Design und ihre Implementierung mit praktischen Überlegungen verbunden. Das Verständnis dieser Kompromisse ist entscheidend für die Entwicklung kommerziell rentabler Prozesse.

Katalysatordeaktivierung und Verkokung

Die hohen Temperaturen und komplexen Moleküle, die bei der Pyrolyse beteiligt sind, können zur Bildung von kohlenstoffhaltigen Ablagerungen oder „Koks“ auf der Katalysatoroberfläche führen. Dies deaktiviert den Katalysator, indem es die Poren physisch blockiert und aktive Zentren bedeckt. Obwohl hierarchische Poren diesen Prozess verzögern können, bleibt dies eine erhebliche betriebliche Herausforderung.

Komplexität und Kosten

Die Schaffung komplexer, mehrstufiger Porenstrukturen ist ein komplexerer und teurerer Prozess als die Herstellung von Standard-Handelszeolithen. Die langfristigen Leistungsvorteile, wie höhere Ausbeuten an wertvollen Produkten und eine längere Katalysatorlebensdauer, müssen diese Anfangsinvestition überwiegen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale katalytische Strategie hängt vollständig von der Art des Ausgangsmaterials und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der direkten Umwandlung von roher, sperriger Biomasse liegt: Ein hierarchischer Katalysator mit einem gut definierten Netzwerk von Mikro-, Meso- und Makroporen ist unerlässlich, um den Molekülverkehr zu steuern und eine schnelle Deaktivierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Aufwertung kleinerer, vorbehandelter Bio-Öl-Dämpfe liegt: Ein konventioneller mikroporöser Katalysator, wie ein Standardzeolith, kann perfekt geeignet und kostengünstiger sein.

Letztendlich erfordert eine effektive katalytische Pyrolyse, dass die Architektur des Katalysators intelligent auf die Größe der Moleküle abgestimmt ist, die er umwandeln soll.

Zusammenfassungstabelle:

| Katalysatortyp | Hauptmerkmal | Primärer Anwendungsfall | Hauptproblem |

|---|---|---|---|

| Standardzeolithe | Mikroporöse Struktur | Petrochemische Raffination, Aufwertung von vorbehandeltem Bio-Öl | Porenblockade durch große Biomassemoleküle |

| Hierarchische Katalysatoren | Mehrstufige Poren (Mikro, Meso, Makro) | Direkte Umwandlung von roher, sperriger Biomasse | Höhere Komplexität und Kosten |

Optimieren Sie Ihren Biomassekonversionsprozess mit den richtigen Katalysatoren. Die Herausforderung, sperrige Biomasse in wertvolle Biokraftstoffe umzuwandeln, erfordert spezialisierte Ausrüstung und Fachkenntnisse. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet die Werkzeuge und Unterstützung, die für die Entwicklung und Skalierung Ihrer Forschung zur katalytischen Schnellpyrolyse erforderlich sind. Unsere Lösungen helfen Ihnen, höhere Ausbeuten und längere Katalysatorlebensdauern zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und den Erfolg Ihres Labors steigern können. Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Rundkolben mit drei Hälsen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Platin-Hilfselektrode für Laboranwendungen

- Protonenaustauschmembran für Laboranwendungen in Batterien

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Was sind die Schlüsselkomponenten eines Drehrohrofensystems zur Materialverarbeitung?

- Was ist die Aktivierungstemperatur von Aktivkohle? Ein Leitfaden zu Methode, Temperatur und Porenstruktur

- Was ist die maximale Temperatur für einen Drehrohrofen? Erzielen Sie Spitzenleistung mit Präzisionstechnik

- Wie wird bei der Pyrolyse Wärme zugeführt? Wählen Sie die richtige Heizmethode für Ihren Prozess

- Wie berechnet man die Kosten für das Brennen eines elektrischen Brennofens? Meistern Sie die Energiekosten Ihres Ateliers

- Was sind die wesentlichen Merkmale des Schnellpyrolyseprozesses? Bioöl-Ausbeute aus Biomasse maximieren

- Wofür werden Drehrohröfen verwendet? Hochtemperatur-Materialverarbeitung erreichen

- Was sind die Hauptbestandteile eines Drehrohrofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen