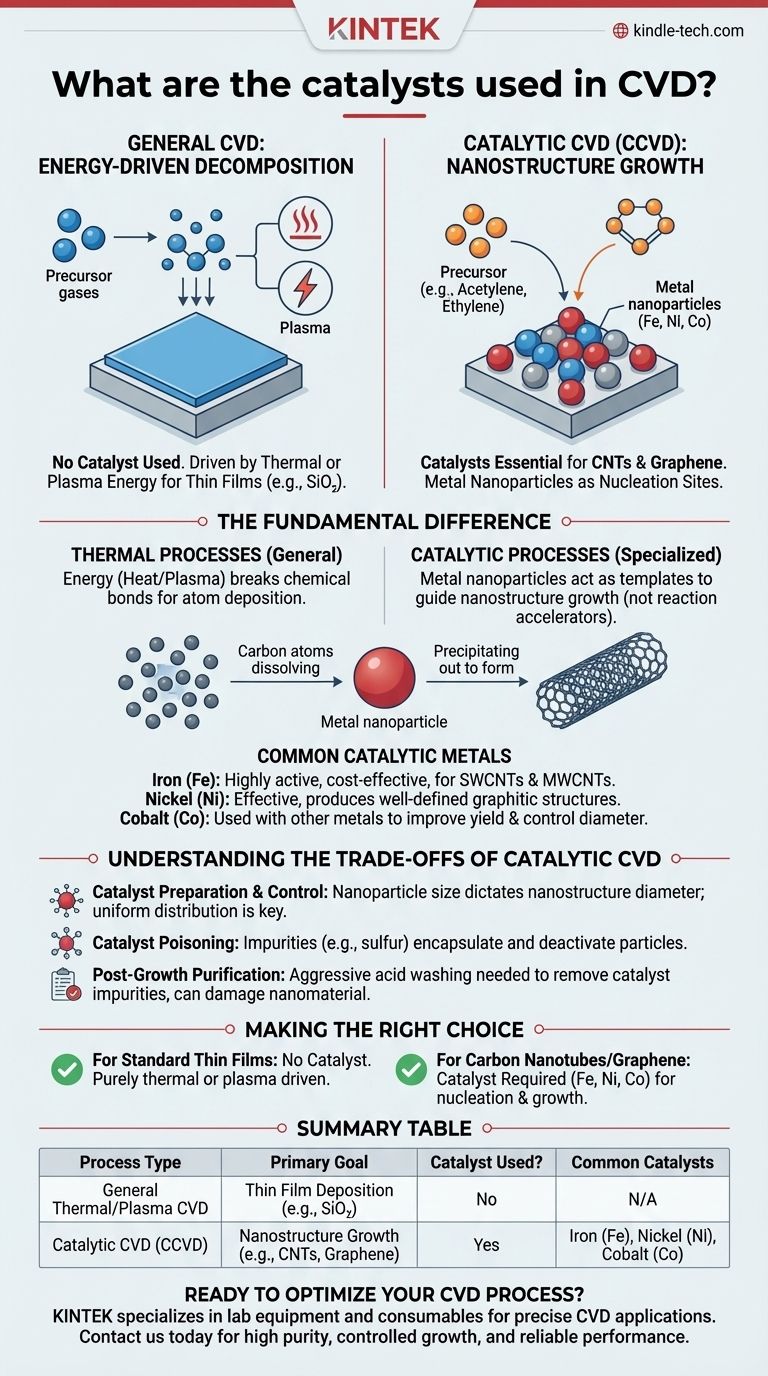

Entgegen einer verbreiteten Annahme sind die meisten chemischen Gasphasenabscheidungsverfahren (CVD) nicht katalytisch. Sie werden hauptsächlich durch thermische Energie angetrieben, wobei hohe Temperaturen die Precursor-Gase zersetzen, um einen dünnen Film auf einem Substrat abzuscheiden. Ein kritisches Unterfeld, oft als katalytische CVD (CCVD) bezeichnet, stützt sich jedoch auf Metallkatalysatoren für den spezifischen Zweck des Wachstums eindimensionaler oder zweidimensionaler Nanostrukturen wie Kohlenstoffnanoröhren und Graphen.

Der Kernunterschied ist folgender: Allgemeine CVD für Dünnschichten verwendet Energie (Wärme, Plasma), um Reaktionen anzutreiben, während spezialisierte CVD für Nanomaterialien wie Kohlenstoffnanoröhren Metallnanopartikel (typischerweise Eisen, Nickel oder Kobalt) als Keimbildungsstellen verwendet, um das Wachstum zu templieren und zu steuern.

Der grundlegende Unterschied: Thermische vs. katalytische Prozesse

Der Begriff „CVD“ umfasst eine breite Palette von Prozessen. Ob ein Katalysator benötigt wird, hängt vollständig von dem Material ab, das Sie herstellen möchten.

Wie allgemeine CVD funktioniert: Energiegetriebene Zersetzung

Die meisten CVD-Prozesse werden verwendet, um gleichmäßige Dünnschichten abzuscheiden, wie zum Beispiel Siliziumdioxid auf einem Computerchip.

In diesem Zusammenhang gibt es keinen Katalysator. Die Reaktion wird durch Energiezufuhr zu Precursor-Gasen in einer Kammer initiiert. Diese Energie, normalerweise von Wärme (thermische CVD) oder Plasma (PECVD), bricht die chemischen Bindungen in den Gasmolekülen auf, wodurch sich die gewünschten Atome auf dem erhitzten Substrat ablagern können.

Wo Katalysatoren unerlässlich werden: Nanostrukturwachstum

Die Notwendigkeit eines Katalysators entsteht beim Wachstum hochspezifischer, kristalliner Strukturen, am bekanntesten Kohlenstoffnanoröhren (CNTs) und Graphen.

Hier geht es nicht nur darum, eine gleichmäßige Atomschicht abzuscheiden. Der Prozess muss so gesteuert werden, dass eine spezifische Atomanordnung entsteht – eine aufgerollte Schicht für eine Nanoröhre oder ein flaches Gitter für Graphen. Hier werden Metallkatalysatorpartikel unverzichtbar.

Die Rolle des „Katalysators“ beim Nanomaterialwachstum

Im Zusammenhang mit dem Wachstum von CNTs oder Graphen ist der „Katalysator“ typischerweise ein Metallnanopartikel, der als Keim für das Wachstum dient. Die gebräuchlichsten Metalle stammen aus der Übergangsgruppe.

Der Mechanismus: Eine Keimbildungsstelle, kein Reaktionsbeschleuniger

Das Metallpartikel ist kein Katalysator im traditionellen Sinne, der die Aktivierungsenergie für die gesamte Reaktion senkt. Stattdessen dient es als flüssige oder halbflüssige Stelle, an der kohlenstoffhaltige Precursor-Gase (wie Acetylen oder Ethylen) zersetzt werden können.

Kohlenstoffatome lösen sich in dem Metallnanopartikel, bis es übersättigt ist. Der Kohlenstoff fällt dann aus, um die hochgeordnete graphitische Struktur einer Nanoröhre oder Graphenschicht zu bilden. Das Partikel templatisiert im Wesentlichen das Wachstum.

Gängige katalytische Metalle

Die Wahl des Metalls ist entscheidend für die Steuerung der resultierenden Nanostruktur. Die am häufigsten verwendeten Katalysatoren sind:

- Eisen (Fe): Hochaktiv und kostengünstig, oft für das Wachstum von einwandigen und mehrwandigen CNTs verwendet.

- Nickel (Ni): Ein weiterer hochwirksamer Katalysator, bekannt für die Herstellung gut definierter graphitischer Strukturen.

- Kobalt (Co): Oft in Kombination mit anderen Metallen (wie Fe oder Molybdän) verwendet, um die Ausbeute zu verbessern und den Durchmesser von einwandigen CNTs zu steuern.

Diese Metalle werden typischerweise als dünner Film auf ein Substrat (wie Silizium oder Quarz) abgeschieden, das dann beim Erhitzen entnetzt, um die notwendigen Nanopartikel zu bilden.

Die Kompromisse der katalytischen CVD verstehen

Obwohl für die Nanomaterialsynthese unerlässlich, bringt die Verwendung von Katalysatoren einzigartige Herausforderungen mit sich, die bei der Standard-Dünnschichtabscheidung nicht vorhanden sind.

Katalysatorvorbereitung und -kontrolle

Die Größe des Metallnanopartikels bestimmt direkt den Durchmesser der Kohlenstoffnanoröhre. Eine gleichmäßige Verteilung von Nanopartikeln zur Herstellung gleichmäßiger CNTs ist eine erhebliche technische Herausforderung.

Katalysatorvergiftung

Verunreinigungen in den Precursor-Gasen (wie Schwefel) können die Katalysatorpartikel „vergiften“, wodurch sie in amorphem Kohlenstoff eingekapselt werden. Dies deaktiviert das Partikel und stoppt den Wachstumsprozess.

Reinigung nach dem Wachstum

Nach Abschluss des Wachstums enthält das Endprodukt sowohl die gewünschten Kohlenstoffnanostrukturen als auch die Metallkatalysatorpartikel. Für die meisten elektronischen oder biomedizinischen Anwendungen müssen diese metallischen Verunreinigungen durch aggressive Säurewäsche entfernt werden, was das Nanomaterial beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie einen Katalysator benötigen, hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von Kohlenstoffnanoröhren oder Graphen liegt: Sie müssen Metallkatalysatoren wie Eisen, Nickel oder Kobalt als Keimbildungs- und Wachstumsstellen verwenden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Standard-Dünnfilms liegt (z. B. Siliziumdioxid, Siliziumnitrid oder amorphes Silizium): Sie werden keinen Katalysator verwenden; die Reaktion wird ausschließlich durch externe Energie wie Wärme oder Plasma angetrieben.

Letztendlich bestimmt Ihr Materialziel, ob der CVD-Prozess rein thermisch ist oder einen Katalysator benötigt, um seine Struktur zu steuern.

Zusammenfassungstabelle:

| Prozesstyp | Primäres Ziel | Katalysator verwendet? | Gängige Katalysatoren |

|---|---|---|---|

| Allgemeine thermische/Plasma-CVD | Dünnschichtabscheidung (z. B. SiO₂) | Nein | N/A |

| Katalytische CVD (CCVD) | Nanostrukturwachstum (z. B. CNTs, Graphen) | Ja | Eisen (Fe), Nickel (Ni), Kobalt (Co) |

Bereit, Ihren CVD-Prozess für Nanomaterialien oder Dünnschichten zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und das Fachwissen, die für katalytische und thermische CVD-Anwendungen erforderlich sind. Ob Sie Kohlenstoffnanoröhren züchten oder gleichmäßige Dünnschichten abscheiden, unsere Lösungen gewährleisten hohe Reinheit, kontrolliertes Wachstum und zuverlässige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Forschung beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Schritte umfasst die Dünnschichtbildung? Meistern Sie den Prozess auf atomarer Ebene für überlegene Beschichtungen

- Wie werden Kohlenstoffnanoröhren die Welt verändern? Die Grüne Revolution mit überlegenen Materialien vorantreiben

- Ist ein CVD-Diamant eine gute Investition? Die Wahrheit über den Wert von im Labor gezüchteten Diamanten

- Was ist der Unterschied zwischen Kohlenstoffnanoröhren und Graphenoxid? Wählen Sie das richtige Nanomaterial für Ihre Anwendung

- Was ist die Stärke von Kohlenstoffnanoröhren? Unübertroffene mechanische Eigenschaften entschlüsseln

- Was sind die Schritte des Sputterprozesses? Beherrschen Sie die Dünnschichtabscheidung für Ihr Labor

- Was ist ein Dünnschicht in der Nanowissenschaft? Die konstruierte Schicht, die die moderne Technologie antreibt

- Was sind die Nachteile der Sputterdeposition? Langsamere Raten, höhere Kosten & Prozesskomplexität