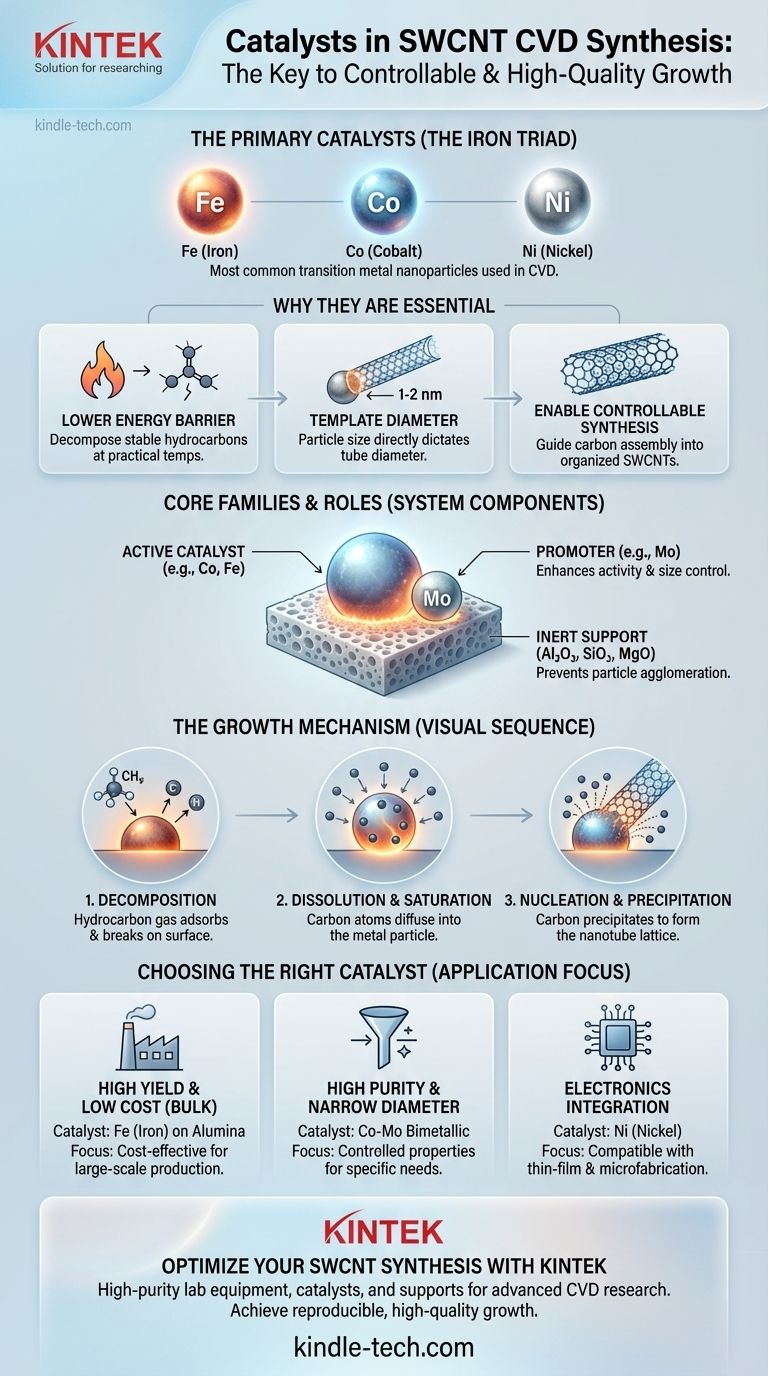

Die gebräuchlichsten Katalysatoren, die bei der chemischen Gasphasenabscheidung (CVD) zur Herstellung von einwandigen Kohlenstoffnanoröhrchen (SWCNT) verwendet werden, sind Übergangsmetalle. Insbesondere Nanopartikel aus Eisen (Fe), Kobalt (Co) und Nickel (Ni) sind die primär eingesetzten Katalysatoren. Diese werden oft einzeln oder in bimetallischen Kombinationen verwendet, manchmal mit einem Promotor wie Molybdän (Mo), um eine hohe Selektivität und Ausbeute zu erzielen.

Bei der Wahl des Katalysators geht es nicht nur um ein bestimmtes Element; es geht darum, präzise dimensionierte Nanopartikel zu erzeugen, die Kohlenwasserstoffvorläufer effektiv spalten und das Wachstum einer einwandigen Röhre als Vorlage dienen können. Der Zustand, die Größe und die Wechselwirkung des Katalysators mit seinem Trägermaterial sind die kritischsten Faktoren, die die endgültige SWCNT-Struktur und -Qualität bestimmen.

Warum Katalysatoren für das SWCNT-Wachstum unerlässlich sind

Die katalytische chemische Gasphasenabscheidung (CCVD) ist aufgrund ihrer Steuerbarkeit und Kosteneffizienz zur dominierenden Methode für die Herstellung von Kohlenstoffnanoröhrchen geworden. Der Katalysator ist kein optionaler Zusatzstoff; er ist die zentrale Komponente, die den gesamten Prozess erst ermöglicht.

Senkung der Energiebarriere

Stabile Kohlenwasserstoffgase wie Methan oder Ethylen zersetzen sich bei moderaten Temperaturen nicht von selbst. Die Rolle des Katalysators besteht darin, die zur Zersetzung dieser Vorläufergase erforderliche Energie drastisch zu senken, wodurch die für die Nanoröhrchenbildung benötigten Kohlenstoffatome bei praktikablen und energieeffizienten Temperaturen freigesetzt werden.

Templatbildung für den Nanoröhrendurchmesser

Bei SWCNTs besteht ein direkter und kritischer Zusammenhang zwischen der Größe des Katalysatorpartikels und dem Durchmesser der resultierenden Nanoröhre. Um eine SWCNT mit einem Durchmesser von 1–2 Nanometern zu züchten, muss man mit einem Katalysator-Nanopartikel ähnlicher Größe beginnen.

Ermöglichung einer kontrollierbaren Synthese

Ohne einen Katalysator wäre jede Kohlenstoffabscheidung ungeordnet und amorph. Das Katalysatorpartikel bietet eine Nukleationsstelle und eine physikalische Vorlage, die die Kohlenstoffatome anleitet, sich in der spezifischen, zylindrischen graphitischen Struktur einer Nanoröhre anzuordnen.

Die zentralen Katalysatorfamilien und ihre Rollen

Obwohl viele Metalle untersucht wurden, hat sich eine kleine Gruppe aufgrund einer einzigartigen Kombination aus katalytischer Aktivität und Kohlenstofflöslichkeit als am effektivsten für die SWCNT-Synthese erwiesen.

Die Eisengruppe: Fe, Co und Ni

Eisen (Fe), Kobalt (Co) und Nickel (Ni) sind bei weitem die am häufigsten verwendeten Katalysatoren. Sie teilen eine Schlüsseleigenschaft: Sie können bei hohen Temperaturen eine bestimmte Menge Kohlenstoff lösen. Diese Fähigkeit, Kohlenstoff aufzunehmen und dann auszufällen, ist grundlegend für den Wachstumsmechanismus.

Die Bedeutung von Katalysatorträgern

Katalysator-Nanopartikel werden nicht isoliert verwendet. Sie werden auf einem inerten Trägermaterial mit hoher Oberfläche wie Aluminiumoxid (Al₂O₃), Siliziumdioxid (SiO₂) oder Magnesiumoxid (MgO) dispergiert. Der Träger verhindert, dass die winzigen metallischen Nanopartikel bei hohen Temperaturen zusammenklumpen (Agglomeration), was zum Wachstum unerwünschter mehrwandiger Nanoröhrchen oder gar keinem Wachstum führen würde.

Bimetallische Systeme und Promotoren

Um die Leistung weiter zu verbessern, werden Katalysatoren häufig paarweise eingesetzt, wie z. B. ein Co-Mo (Kobalt-Molybdän)- oder Fe-Mo (Eisen-Molybdän)-System. Bei dieser Anordnung fungiert Co oder Fe als primärer aktiver Katalysator, während Mo als Promotor dient, der die Aktivität steigert und hilft, eine kleine, gleichmäßige Partikelgrößenverteilung aufrechtzuerhalten.

Den Wachstumsmechanismus verstehen

Der Prozess, durch den ein Katalysatorpartikel Gas in eine feste Nanoröhre umwandelt, ist eine elegante, sich selbst organisierende Sequenz.

Schritt 1: Vorläuferzersetzung

Ein Kohlenwasserstoffgasmolekül (wie Methan, CH₄) adsorbiert an der Oberfläche des heißen Metallnanopartikels und zerfällt, wobei sein Kohlenstoffatom auf dem Katalysator abgeschieden wird.

Schritt 2: Kohlenstofflösung und Sättigung

Kohlenstoffatome diffundieren in das Innere des Metallpartikels. Während sich mehr Vorläufergas zersetzt, steigt die Konzentration des Kohlenstoffs im Partikel, bis es einen Zustand der Übersättigung erreicht.

Schritt 3: Nanoröhrchen-Nukleation und Ausfällung

Um diesen übersättigten Zustand zu entlasten, fällt der gelöste Kohlenstoff auf der Oberfläche des Partikels aus. Geleitet von der Geometrie des Partikels bilden die Kohlenstoffatome die hexagonale Gitterstruktur, die zur Wand der einwandigen Nanoröhre wird, welche dann vom Katalysatorpartikel nach außen wächst.

Handhabung von Kompromissen und Herausforderungen

Obwohl sie unerlässlich sind, bringt die Verwendung von Katalysatoren erhebliche praktische Herausforderungen mit sich, die bewältigt werden müssen, um hochwertiges Material zu produzieren.

Kontrolle der Katalysatorpartikelgröße

Die größte Herausforderung bei der SWCNT-Synthese ist die Erzeugung einer einheitlichen Population von Katalysator-Nanopartikeln im Bereich von 1–2 nm. Schon geringfügige Abweichungen in der Partikelgröße führen zu einer Mischung verschiedener Nanoröhrendurchmesser im Endprodukt.

Katalysatordesaktivierung

Im Laufe der Zeit kann das Katalysatorpartikel von einer Schicht amorphen Kohlenstoffs eingekapselt oder durch Spurenverunreinigungen im Gasstrom vergiftet werden. Dies desaktiviert den Katalysator und stoppt das Nanoröhrchenwachstum, was die erreichbare Länge und die Gesamtausbeute des Prozesses begrenzt.

Reinigung nach der Synthese

Das endgültige SWCNT-Produkt ist inhärent ein Verbundmaterial, das mit Resten von Metallkatalysatoren und dem keramischen Träger verunreinigt ist. Diese Verunreinigungen müssen durch aggressive Säurebehandlungen entfernt werden, ein Prozess, der Kosten verursacht, chemische Abfälle erzeugt und Defekte in den Nanoröhrchen selbst verursachen kann.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Katalysatorsystem ist nicht universell; es hängt stark vom gewünschten Ergebnis der Synthese ab.

- Wenn Ihr Hauptaugenmerk auf hoher Ausbeute und niedrigen Kosten liegt: Ein Eisen (Fe)-Katalysator auf einem Aluminiumoxidträger ist oft die kostengünstigste Ausgangsbasis für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und spezifischen Strukturen liegt: Ein Kobalt-Molybdän (Co-Mo)-System wird häufig verwendet, da es eine engere Durchmesserverteilung erzeugen kann, was eine Voraussetzung für die Kontrolle der Eigenschaften ist.

- Wenn Ihr Hauptaugenmerk auf der direkten Integration in die Elektronik liegt: Nickel (Ni) wird oft erforscht, da seine Eigenschaften bei der Dünnschichtabscheidung und seine Kompatibilität mit bestehenden Mikrofabrikationsprozessen gut verstanden sind.

Letztendlich hängt eine erfolgreiche SWCNT-Synthese von der präzisen Steuerung des Zustands des Katalysators ab, um das empfindliche Gleichgewicht zwischen Kohlenstoffzersetzung, Diffusion und Ausfällung zu managen.

Zusammenfassungstabelle:

| Katalysator | Schlüsselrolle & Eigenschaften | Häufige Trägermaterialien |

|---|---|---|

| Eisen (Fe) | Kosteneffizient; hohe Ausbeute; gut für die Massenproduktion | Aluminiumoxid (Al₂O₃), Siliziumdioxid (SiO₂) |

| Kobalt (Co) | Hohe Reinheit; oft mit Mo für enge Durchmesserverteilung verwendet | Siliziumdioxid (SiO₂), Aluminiumoxid (Al₂O₃) |

| Nickel (Ni) | Kompatibel mit Elektronik; gut für Dünnschichtintegration | Magnesiumoxid (MgO), Siliziumdioxid (SiO₂) |

| Bimetallisch (z. B. Co-Mo) | Gesteigerte Aktivität und Größenkontrolle; verbesserte Selektivität | Aluminiumoxid (Al₂O₃), Siliziumdioxid (SiO₂) |

Bereit, Ihre SWCNT-Synthese zu optimieren?

Die Wahl des richtigen Katalysators ist entscheidend für die Erzielung der gewünschten Ausbeute, Reinheit und Struktur Ihrer einwandigen Kohlenstoffnanoröhrchen. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Laborgeräte und Verbrauchsmaterialien, einschließlich Katalysatormaterialien und Trägersystemen, die auf die Forschung mit fortschrittlichen Materialien wie CVD zugeschnitten sind.

Wir können Ihnen helfen bei:

- Der Beschaffung von hochreinen Übergangsmetallkatalysatoren und Trägern.

- Der Auswahl der richtigen Ausrüstung für kontrollierte CVD-Prozesse.

- Der Erzielung eines reproduzierbaren und qualitativ hochwertigen SWCNT-Wachstums.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität