Kurz gesagt, die beiden Hauptverfahren zur Beschichtung von Hartmetallwendeschneidplatten sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD). Jeder Prozess verleiht der Schneidplatte unterschiedliche Eigenschaften und macht sie für sehr unterschiedliche Bearbeitungsanwendungen geeignet. PVD ist ein Niedertemperaturverfahren, das eine dünne, zähe Beschichtung erzeugt, während CVD hohe Temperaturen nutzt, um eine dicke, hoch verschleißfeste Beschichtung aufwachsen zu lassen.

Bei der Wahl des Beschichtungsverfahrens geht es nicht darum, welches „besser“ ist, sondern welches für Ihre spezifische Aufgabe das richtige Gleichgewicht zwischen Verschleißfestigkeit und Zähigkeit bietet. PVD glänzt dort, wo Kantenschärfe und Zähigkeit entscheidend sind, während CVD bei Hochtemperatur-, abrasiven Anwendungen dominiert.

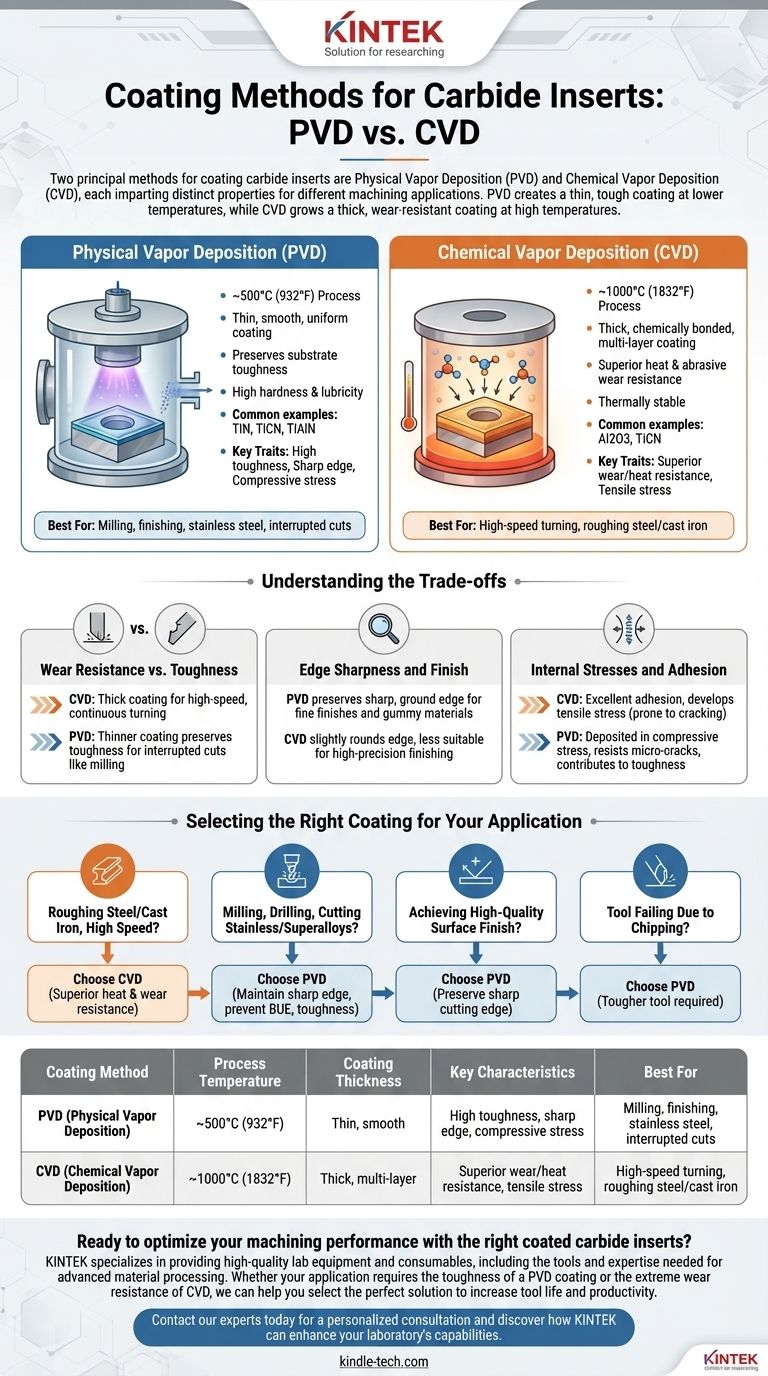

Ein Vergleich zweier Technologien: PVD vs. CVD

Um das richtige Werkzeug auszuwählen, müssen Sie verstehen, wie die Beschichtung aufgebracht wird. Der Herstellungsprozess selbst bestimmt die Leistungseigenschaften der fertigen Schneidplatte.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Niedertemperaturverfahren, das typischerweise bei etwa 500 °C durchgeführt wird. In einer Vakuumkammer wird ein festes Beschichtungsmaterial verdampft, in ein Plasma umgewandelt und dann physikalisch auf die Oberfläche der Hartmetallwendeschneidplatte abgeschieden.

Dieses Verfahren führt zu einer extrem dünnen, glatten und gleichmäßigen Beschichtung. Da die Temperatur relativ niedrig ist, werden die Eigenschaften des zugrunde liegenden Hartmetallsubstrats nicht wesentlich verändert, wodurch dessen inhärente Zähigkeit erhalten bleibt.

PVD-Beschichtungen sind bekannt für ihre hohe Härte und ihren geringen Reibungskoeffizienten. Gängige Beispiele sind Titannitrid (TiN), Titancarbonitrid (TiCN) und Titanaluminiumnitrid (TiAlN).

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Hochtemperaturverfahren, das oft nahe 1000 °C arbeitet. Es beinhaltet eine chemische Reaktion, bei der gasförmige Vorläufermoleküle auf der Oberfläche der erhitzten Schneidplatte reagieren und eine neue Materialschicht „wachsen“ lassen.

Dieses Verfahren erzeugt eine wesentlich dickere und chemisch stärker gebundene Beschichtung als PVD. Die resultierenden Schichten sind außergewöhnlich hart und thermisch stabil und bieten eine überlegene Barriere gegen Hitze und abrasiven Verschleiß.

Die gängigsten CVD-Beschichtungen sind mehrschichtig und enthalten häufig eine dicke Schicht aus Aluminiumoxid (Al2O3) zum thermischen Schutz und Titancarbonitrid (TiCN) für die Verschleißfestigkeit.

Die Abwägungen verstehen

Die Unterschiede im Auftragsprozess führen zu einem direkten Kompromiss zwischen den wichtigsten Leistungseigenschaften. Dieses Verständnis ist zentral für die Werkzeugauswahl.

Verschleißfestigkeit vs. Zähigkeit

Eine dicke CVD-Beschichtung bietet eine außergewöhnliche thermische Barriere und Widerstandsfähigkeit gegen abrasiven Verschleiß und eignet sich daher ideal für Hochgeschwindigkeitsschneiden bei vorhersehbaren, kontinuierlichen Operationen wie dem Drehen von Stahl.

Die hohe Auftragstemperatur kann jedoch die Zähigkeit des Substrats verringern. Die dünnere PVD-Beschichtung erhält die Zähigkeit des Substrats und ist daher weitaus besser geeignet, um das bei unterbrochenen Schnitten, wie beim Fräsen, übliche Ausbrechen und Reißen zu widerstehen.

Kantenschärfe und Oberflächengüte

Das Niedertemperaturverfahren von PVD bewahrt die scharfe, geschliffene Kante der Schneidplatte perfekt. Dies ist entscheidend für eine feine Oberflächengüte und zum sauberen Scheren von „klebrigen“ Materialien wie Aluminium, Edelstahl und Superlegierungen, ohne einen Aufbauschneidkante (BUE) zu erzeugen.

Die hohe Hitze des CVD-Verfahrens neigt dazu, die Schneidkante leicht abzurunden. Obwohl dies beim Schruppen kein Problem darstellt, macht es das Verfahren weniger geeignet für hochpräzise Schlichtbearbeitungen.

Innere Spannungen und Haftung

CVD-Beschichtungen weisen eine ausgezeichnete chemische Haftung am Substrat auf. Beim Abkühlen von hohen Temperaturen entwickeln sie jedoch Zugspannungen, die sie anfälliger für Rissbildung bei Stößen machen können.

PVD-Beschichtungen werden in einem Zustand von Druckspannung abgeschieden. Dieser Spannungszustand hilft, die Ausbreitung von Mikrorissen zu verhindern, was weiter zur Gesamt-Zähigkeit und Ausbruchfestigkeit der Schneidplatte beiträgt.

Die richtige Beschichtung für Ihre Anwendung auswählen

Ihre Wahl sollte ausschließlich durch das Material, das Sie bearbeiten, und die Art des Vorgangs bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schruppen von Stahl oder Gusseisen bei hohen Geschwindigkeiten liegt: Wählen Sie eine dicke, mehrschichtige CVD-Beschichtung wegen ihrer überlegenen Hitze- und Abriebfestigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Fräsen, Bohren oder dem Bearbeiten von Edelstählen und Superlegierungen liegt: Entscheiden Sie sich für eine PVD-Beschichtung, um eine scharfe Kante zu erhalten, die Bildung einer Aufbauschneidkante zu verhindern und die für unterbrochene Schnitte erforderliche Zähigkeit zu bieten.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen Oberflächengüte liegt: Eine PVD-Beschichtung ist fast immer die richtige Wahl, da sie die scharfe Schneidkante der Schneidplatte bewahrt.

- Wenn Ihr Werkzeug aufgrund von Ausbrüchen und nicht aufgrund langsamen abrasiven Verschleißes versagt: Sie verwenden wahrscheinlich eine CVD-Schneidplatte, bei der ein zäheres, PVD-beschichtetes Werkzeug erforderlich wäre.

Das Verständnis der grundlegenden Unterschiede zwischen diesen Beschichtungsverfahren ermöglicht es Ihnen, Werkzeuge auszuwählen, die genau auf die Anforderungen Ihres Materials und Ihrer Anwendung zugeschnitten sind.

Zusammenfassungstabelle:

| Beschichtungsverfahren | Prozesstemperatur | Beschichtungsdicke | Schlüsseleigenschaften | Am besten geeignet für |

|---|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | ~500°C (932°F) | Dünn, glatt | Hohe Zähigkeit, scharfe Kante, Druckspannung | Fräsen, Schlichten, Edelstahl, unterbrochene Schnitte |

| CVD (Chemische Gasphasenabscheidung) | ~1000°C (1832°F) | Dick, mehrschichtig | Überlegene Verschleiß-/Hitzebeständigkeit, Zugspannung | Hochgeschwindigkeitsdrehen, Schruppen von Stahl/Gusseisen |

Bereit, Ihre Bearbeitungsleistung mit den richtigen Hartmetallwendeschneidplatten zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich der Werkzeuge und des Fachwissens, die für die fortschrittliche Materialbearbeitung erforderlich sind. Ob Ihre Anwendung die Zähigkeit einer PVD-Beschichtung oder die extreme Verschleißfestigkeit von CVD erfordert, wir helfen Ihnen bei der Auswahl der perfekten Lösung zur Verlängerung der Werkzeugstandzeit und Steigerung der Produktivität.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten