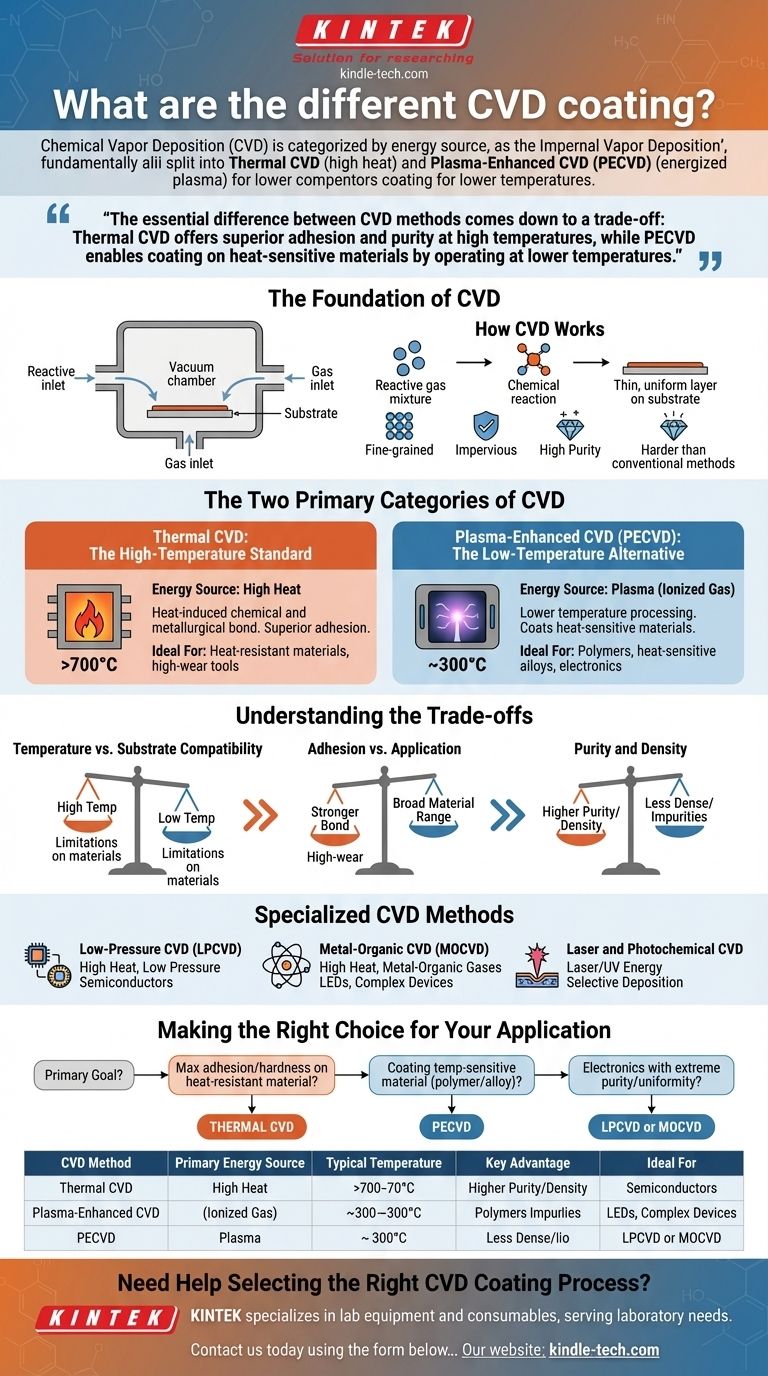

Im Kern wird die chemische Gasphasenabscheidung (CVD) nach der Energiequelle kategorisiert, die zur Initiierung der chemischen Reaktion verwendet wird. Die beiden grundlegenden Typen sind thermisches CVD, das auf hohe Hitze zur Abscheidung von Schichten angewiesen ist, und Plasma-Enhanced CVD (PECVD), das ein energetisiertes Plasma verwendet, um die Abscheidung bei viel niedrigeren Temperaturen zu erreichen. Für hochspezifische Anwendungen existieren weitere spezialisierte Varianten.

Der wesentliche Unterschied zwischen den CVD-Methoden liegt in einem Kompromiss: Thermisches CVD bietet überlegene Haftung und Reinheit bei hohen Temperaturen, während PECVD die Beschichtung von hitzeempfindlichen Materialien durch Betrieb bei niedrigeren Temperaturen ermöglicht.

Die Grundlage von CVD: Was es ist und warum es verwendet wird

Wie CVD funktioniert

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem eine dünne Schicht auf die Oberfläche eines Materials, bekannt als Substrat, aufgetragen wird. Dies geschieht in einer Vakuumkammer, in die eine reaktive Gasmischung eingeleitet wird. Die Gase durchlaufen eine chemische Reaktion, wodurch ein festes Material als sehr dünne, gleichmäßige Schicht auf dem Substrat abgeschieden wird.

Hauptmerkmale von CVD-Beschichtungen

Die resultierenden Beschichtungen sind für ihre außergewöhnlichen Eigenschaften bekannt. Sie sind typischerweise feinkörnig, undurchlässig und besitzen eine hohe Reinheit.

Dieser Prozess erzeugt Schichten, die deutlich härter sind als ähnliche Materialien, die mit herkömmlichen Herstellungsverfahren hergestellt werden. Die Abscheiderate ist ziemlich langsam, aber die Qualität der resultierenden Bindung ist extrem hoch.

Die zwei Hauptkategorien von CVD

Die wichtigste Unterscheidung bei CVD-Prozessen ist, wie die notwendige Energie zugeführt wird, um die chemische Reaktion anzutreiben. Dieser Faktor bestimmt die Prozesstemperatur und folglich, welche Materialien beschichtet werden können.

Thermisches CVD: Der Hochtemperatur-Standard

Bei einem traditionellen thermischen CVD-Prozess wird die Reaktionskammer auf eine sehr hohe Temperatur, oft über 700°C, erhitzt. Diese intensive Hitze liefert die Energie, die für die Zersetzung und Reaktion der Prekursor-Gase erforderlich ist, wodurch die Beschichtung auf der Substratoberfläche gebildet wird.

Der Hauptvorteil dieser Methode ist die Schaffung einer wärmeinduzierten chemischen und metallurgischen Bindung. Dies führt zu einer Haftung, die im Allgemeinen anderen Methoden überlegen ist.

Plasma-Enhanced CVD (PECVD): Die Niedertemperatur-Alternative

PECVD verwendet Plasma – ein ionisiertes Gas – um hochreaktive Spezies in der Kammer zu erzeugen. Dieses Plasma liefert die Energie für die Reaktion, wodurch der Abscheidungsprozess bei deutlich niedrigeren Temperaturen, typischerweise um 300°C, stattfinden kann.

Dies macht PECVD unschätzbar wertvoll für die Beschichtung von Substraten, die der extremen Hitze des thermischen CVD nicht standhalten können, wie z. B. bestimmte Kunststoffe, Polymere oder hitzeempfindliche Metalllegierungen.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode erfordert ein klares Verständnis des Austauschs zwischen Prozessparametern und gewünschten Ergebnissen.

Temperatur vs. Substratkompatibilität

Der bedeutendste Kompromiss ist die Temperatur. Die extreme Hitze des thermischen CVD bietet hervorragende Beschichtungseigenschaften, schränkt jedoch ihre Verwendung auf Materialien ein, die den Prozess ohne Verformung, Schmelzen oder Verlust ihrer strukturellen Integrität überstehen können. Die Niedertemperatur-Natur von PECVD erweitert den Bereich der kompatiblen Substratmaterialien dramatisch.

Haftung vs. Anwendung

Die hohen Temperaturen beim thermischen CVD fördern eine stärkere, tiefere metallurgische Bindung zwischen Beschichtung und Substrat. Dies macht es zur bevorzugten Methode für Anwendungen mit hohem Verschleiß, wie z. B. Metallumformwerkzeuge, bei denen Haltbarkeit und Haftung von größter Bedeutung sind.

Reinheit und Dichte

Im Allgemeinen ermöglichen Hochtemperaturprozesse wie thermisches CVD den Atomen mehr Energie, um sich zu einer dichten, hochgeordneten und reinen kristallinen Struktur zusammenzufinden. Niedertemperaturprozesse wie PECVD können, obwohl hochwirksam, manchmal zu weniger dichten Schichten oder zur Einlagerung von Verunreinigungen führen.

Spezialisierte CVD-Methoden

Neben den beiden Hauptkategorien werden mehrere andere Arten von CVD für spezifische industrielle und Forschungszwecke verwendet.

Niederdruck-CVD (LPCVD)

Dies ist eine Variante des thermischen CVD, die bei sehr niedrigem Druck durchgeführt wird. Der reduzierte Druck verbessert die Gleichmäßigkeit und Reinheit der Beschichtung, was es zu einem gängigen Prozess bei der Herstellung von Halbleitern und Mikroelektronik macht.

Metallorganisches CVD (MOCVD)

MOCVD verwendet metallorganische Verbindungen als Prekursor-Gase. Diese Technik bietet eine präzise Kontrolle über die Schichtzusammensetzung und -dicke und ist entscheidend für die Herstellung komplexer Halbleiterbauelemente wie Hochleistungs-LEDs.

Laser- und photochemisches CVD

Diese Methoden verwenden fokussierte Energie von einem Laser oder einer Ultraviolettlampe, um die Reaktion einzuleiten. Dies ermöglicht eine hochselektive Abscheidung, wodurch eine Beschichtung effektiv auf einen bestimmten Bereich des Substrats "gezeichnet" wird, ohne das gesamte Teil zu erhitzen.

Die richtige Wahl für Ihre Anwendung treffen

Um den geeigneten Prozess auszuwählen, müssen Sie zunächst Ihr primäres Ziel und die Einschränkungen Ihres Substratmaterials definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung und Härte bei einem hitzebeständigen Material liegt: Thermisches CVD ist die überlegene Wahl aufgrund seiner starken, hochtemperaturmetallurgischen Bindung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers oder bestimmter Legierungen liegt: Plasma-Enhanced CVD (PECVD) ist die notwendige Lösung aufgrund seines Niedertemperaturbetriebs.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Elektronik mit extremer Reinheit und Gleichmäßigkeit liegt: Eine spezialisierte Methode wie LPCVD oder MOCVD ist erforderlich, um die notwendige Präzision zu erreichen.

Letztendlich erfordert die Wahl des richtigen CVD-Prozesses ein Gleichgewicht zwischen den gewünschten Beschichtungseigenschaften und den thermischen Einschränkungen Ihres Substratmaterials.

Zusammenfassungstabelle:

| CVD-Methode | Primäre Energiequelle | Typische Temperatur | Hauptvorteil | Ideal für |

|---|---|---|---|---|

| Thermisches CVD | Hohe Hitze | >700°C | Überlegene Haftung & Reinheit | Hitzebeständige Materialien, hochverschleißfeste Werkzeuge |

| PECVD | Plasma | ~300°C | Niedertemperatur-Verarbeitung | Polymere, hitzeempfindliche Legierungen, Elektronik |

| LPCVD | Hohe Hitze (Niederdruck) | Hoch | Hohe Gleichmäßigkeit & Reinheit | Halbleiter, Mikroelektronik |

| MOCVD | Hohe Hitze (Metallorganisch) | Hoch | Präzise Zusammensetzungskontrolle | LEDs, komplexe Halbleiterbauelemente |

Benötigen Sie Hilfe bei der Auswahl des richtigen CVD-Beschichtungsprozesses?

Die Wahl zwischen thermischem CVD, PECVD und anderen spezialisierten Methoden ist entscheidend für den Erfolg Ihres Projekts. Die falsche Wahl kann zu Substratschäden oder einer unzureichenden Beschichtungsleistung führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt Laborbedürfnisse. Unsere Experten können Ihnen bei diesen kritischen Entscheidungen helfen. Wir stellen die Ausrüstung und den technischen Support bereit, um sicherzustellen, dass Sie die perfekte Beschichtung für Ihre spezifischen Material- und Anwendungsanforderungen erhalten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamant-Optikfenster für Laboranwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum muss ein Vorläufer-Heizgerät Titan-Quellvorläufer bei einer bestimmten Temperatur während LCVD halten?

- Warum wird Sputtern verwendet? Erzielung überlegener Filmqualität und -gleichmäßigkeit

- Was ist ein Beispiel für MOCVD? Der Schlüsselprozess für Hochleistungs-LEDs und -Laser

- Was sind die Methoden zum Wachstum von Nanoröhrchen? Ein Leitfaden zu Lichtbogenentladung, Laserablation und CVD

- Wie trägt eine Hochvakuum-Reaktionskammer zur Herstellung von Diamantbeschichtungen mittels CVD bei? Entfesseln Sie ultraharte Oberflächen

- Was ist ein Beispiel für chemische Gasphasenabscheidung? Entdecken Sie, wie CVD Mikrochips und Solarzellen herstellt

- Was ist der Unterschied zwischen ALD und CVD? Präzision vs. Geschwindigkeit bei der Dünnschichtabscheidung

- Welche Rolle spielt ein Hochtemperatur-CVD-Ofen bei der Synthese von Mo2C-Kristallen? Erreichen Sie Präzision auf atomarer Ebene