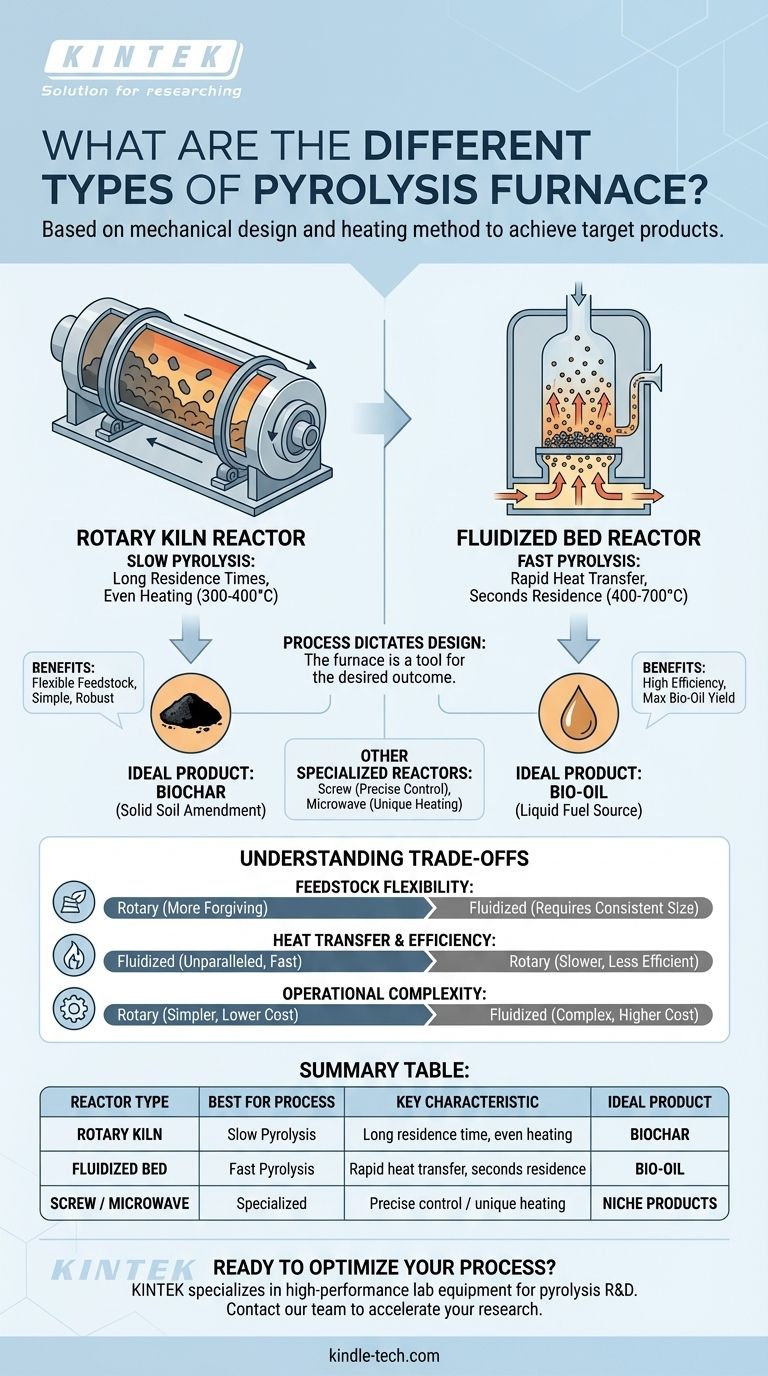

Im Grunde genommen wird ein Pyrolyseofen hauptsächlich durch seine mechanische Konstruktion unterschieden, die bestimmt, wie er das Ausgangsmaterial erhitzt. Die beiden gängigsten Typen sind Drehrohrofenreaktoren und Wirbelschichtreaktoren, die jeweils für unterschiedliche Prozesse und Endprodukte optimiert sind. Obwohl andere Bauformen wie Schnecken- oder Mikrowellenreaktoren für spezielle Anwendungen existieren, stützt sich die überwiegende Mehrheit der industriellen Pyrolyseprozesse auf eine dieser beiden Arbeitspferdtechnologien.

Bei der Wahl eines Pyrolyseofens geht es nicht um die Hardware selbst, sondern um das gewünschte Ergebnis. Die Ofenkonstruktion ist eine direkte Folge des Prozesses, den Sie durchführen müssen – schnelle Pyrolyse für Bio-Öl oder langsame Pyrolyse für Bio-Kohle – und die Auswahl des richtigen Ofens ist entscheidend für die Erzielung Ihrer Zielprodukt-Ausbeute.

Die zwei Kern-Ofenkonstruktionen

Die physische Struktur eines Pyrolyse-Reaktors bestimmt seine Wärmeübertragungseigenschaften und wie lange er Material aufnehmen kann, was die kritischsten Variablen im Prozess sind.

Drehrohrofenreaktoren

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß. Das Ausgangsmaterial wird an einem Ende zugeführt, und während sich die Trommel langsam dreht, wirbelt das Material umher und bewegt sich entlang ihrer Länge, wodurch eine gleichmäßige Erhitzung gewährleistet wird.

Diese Konstruktion ist mechanisch einfach und robust. Die langsamere, kontrollierte Bewegung macht Drehrohröfen besonders gut geeignet für Prozesse, die längere Verweilzeiten erfordern.

Wirbelschichtreaktoren

In einem Wirbelschichtreaktor wird ein Strom heißer Gase durch ein Bett fester Partikel, wie Sand, nach oben gepresst. Dies führt dazu, dass die Feststoffe zirkulieren und sich wie eine Flüssigkeit verhalten.

Wenn das Ausgangsmaterial in dieses „fluidisierte“ Bett eingebracht wird, wird es sofort von den heißen Partikeln umgeben, was zu einem extrem schnellen und effizienten Wärmeübergang führt. Dies macht es ideal für Prozesse, die in Sekunden ablaufen müssen.

Andere spezialisierte Reaktoren

Obwohl seltener, bedienen andere Bauformen spezifische Nischen. Schneckenreaktoren verwenden eine Förderschnecke, um Material durch ein beheiztes Rohr zu bewegen, und bieten eine präzise Kontrolle über die Verweilzeit. Mikrowellenreaktoren nutzen Mikrowellenenergie zum Erhitzen, was einzigartige Reaktionswege eröffnen kann, aber oft komplexer und kostspieliger in der Skalierung ist.

Der Prozess bestimmt die Konstruktion: Schnelle vs. langsame Pyrolyse

Der Grund für die Existenz unterschiedlicher Ofenkonstruktionen liegt darin, dass sie für unterschiedliche chemische Prozesse optimiert sind. Das Ziel – sei es die Herstellung eines flüssigen Brennstoffs oder eines festen Bodenverbesserers – bestimmt, welcher Ofen das richtige Werkzeug für die Aufgabe ist.

Schnelle Pyrolyse für Bio-Öl

Das Ziel der schnellen Pyrolyse ist die Maximierung der Produktion von flüssigem Bio-Öl. Dies erfordert die sehr schnelle Erhitzung der Biomasse auf hohe Temperaturen (400–700 °C) innerhalb von Sekunden, um die organische Substanz zu „cracken“, bevor sie feste Kohle bilden kann.

Deshalb sind Wirbelschichtreaktoren der Standard für die schnelle Pyrolyse. Ihre außergewöhnliche Wärmeübertragungskapazität stellt sicher, dass die Biomasse fast augenblicklich erhitzt wird, wodurch die Bedingungen für die Bio-Öl-Ausbeute optimiert werden (oft um 60 %).

Langsame Pyrolyse für Bio-Kohle

Umgekehrt ist das Ziel der langsamen Pyrolyse die Maximierung der Produktion von fester Bio-Kohle. Dieser Prozess verwendet niedrigere Temperaturen (300–400 °C) und wesentlich längere Heizzeiten, die oft mehrere Stunden umfassen.

Dieser langsame „Kochprozess“ ist darauf ausgelegt, flüchtige Verbindungen auszutreiben und gleichzeitig die Kohlenstoffstruktur zu erhalten. Drehrohrofenreaktoren passen hervorragend dazu, da ihre Konstruktion von Natur aus lange Verweilzeiten ermöglicht und die gleichmäßige, sanfte Erwärmung bietet, die zur Herstellung von hochwertiger Kohle erforderlich ist.

Die Kompromisse verstehen

Kein einzelnes Design ist universell überlegen; jedes hat inhärente Vor- und Nachteile, die es für verschiedene Anwendungen geeignet machen.

Flexibilität des Ausgangsmaterials

Drehrohröfen sind im Allgemeinen nachsichtiger bei nicht-uniformem Ausgangsmaterial und können größere und vielfältigere Partikelgrößen problemlos verarbeiten. Wirbelschichten erfordern jedoch typischerweise, dass das Ausgangsmaterial zu einer konsistenten, feinen Partikelgröße gemahlen wird, um eine ordnungsgemäße Fluidisierung zu gewährleisten.

Wärmeübertragung und Effizienz

Wirbelschichtreaktoren bieten unübertroffene Wärmeübertragungsraten und sind somit hochgradig effizient für die schnellen Reaktionen der schnellen Pyrolyse. Die indirekte Erwärmung in einem Drehrohrofen ist inhärent langsamer und thermisch weniger effizient, aber einfacher zu bedienen.

Betriebskomplexität

Die Einfachheit eines Drehrohrofens führt oft zu niedrigeren Investitionskosten und einfacherem Betrieb. Wirbelschichtsysteme sind komplexer und erfordern hochentwickelte Gasbehandlungssysteme und präzise Prozesskontrolle, um den fluidisierten Zustand aufrechtzuerhalten, was sowohl die Anfangs- als auch die Betriebskosten erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Pyrolysetechnologie beginnt mit der Definition Ihres Hauptprodukts.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Produktion liegt: Ein für schnelle Pyrolyse ausgelegter Wirbelschichtreaktor ist aufgrund seines überlegenen Wärmeübergangs die Standardwahl der Industrie.

- Wenn Ihr Hauptaugenmerk auf der Maximierung hochwertiger Bio-Kohle liegt: Ein Drehrohrofen wird oft bevorzugt, da seine Konstruktion gut für die langen Verweilzeiten und die gleichmäßige Erwärmung der langsamen Pyrolyse geeignet ist.

- Wenn Sie mit sehr variablem oder sperrigem Ausgangsmaterial umgehen: Die robuste und einfache Bauweise eines Drehrohrofens bietet möglicherweise mehr Betriebsflexibilität als ein empfindlicherer Wirbelschichtreaktor.

Letztendlich ist das Verständnis der direkten Verbindung zwischen Ihrem Zielprodukt und dem Funktionsprinzip des Reaktors der Schlüssel zu einem erfolgreichen Pyrolyseprojekt.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für Prozess | Schlüsselmerkmal | Ideales Produkt |

|---|---|---|---|

| Drehrohrofen | Langsame Pyrolyse | Lange Verweilzeit, gleichmäßige Erwärmung | Bio-Kohle |

| Wirbelschicht | Schnelle Pyrolyse | Schneller Wärmeübergang, Sekunden Verweilzeit | Bio-Öl |

| Schnecke / Mikrowelle | Spezialisierte Anwendungen | Präzise Steuerung / einzigartige Erwärmung | Nischenprodukte |

Bereit, den richtigen Pyrolyseofen für Ihre spezifischen Ziele bei der Bio-Öl- oder Bio-Kohle-Produktion auszuwählen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Unsere Experten können Ihnen helfen, die richtige Reaktortechnologie auszuwählen, um Ihre Prozesseffizienz und Zielprodukt-Ausbeute zu optimieren.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Bioenergie- oder Bio-Kohle-Forschung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten