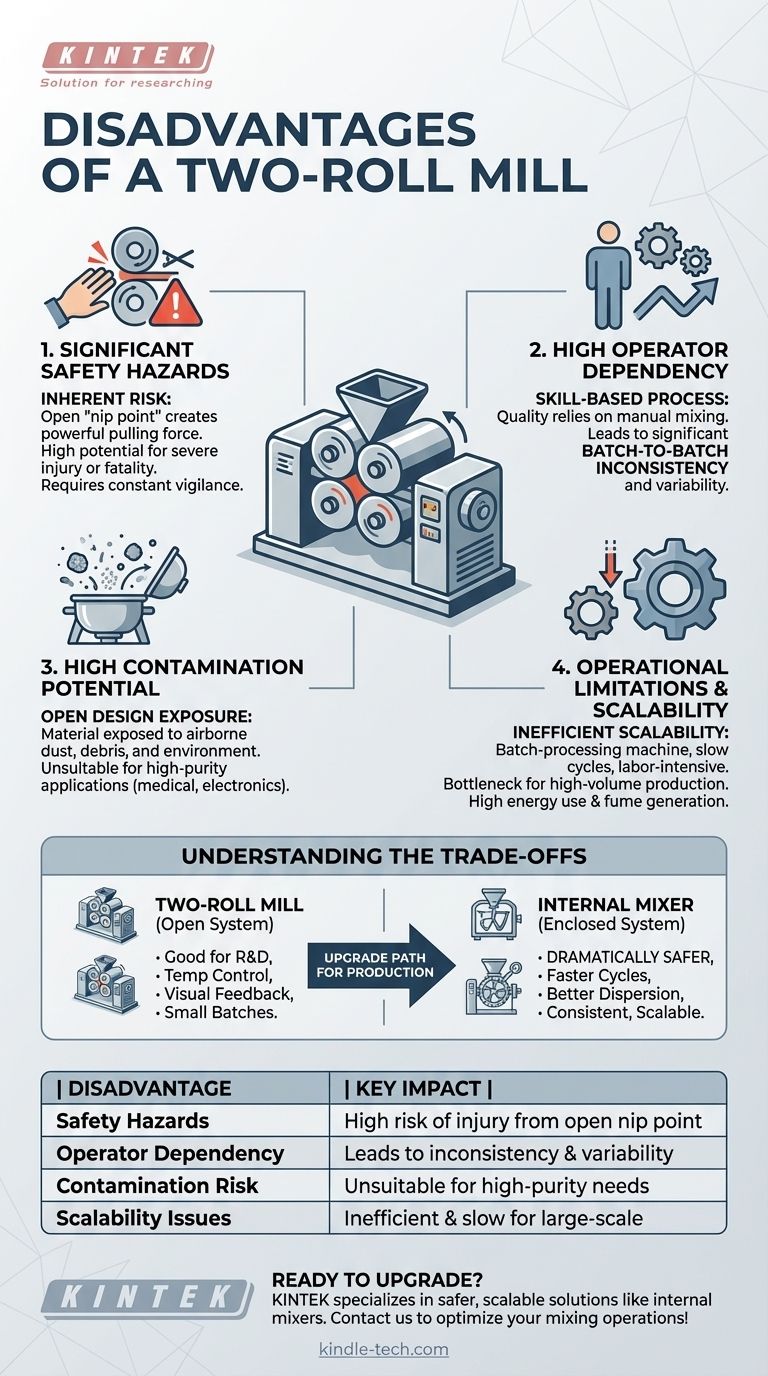

Obwohl vielseitig für spezifische Anwendungen einsetzbar, sind die primären Nachteile einer Zweiwalzenmühle erhebliche Sicherheitsrisiken, eine starke Abhängigkeit von den Fähigkeiten des Bedieners, die zu Prozessinkonsistenzen führt, und inhärente Einschränkungen bei der Skalierbarkeit für die Großserienproduktion. Ihr offenes Design birgt zudem ein hohes Potenzial für Materialkontamination und erfordert robuste Umweltkontrollen zur Bewältigung von Dämpfen.

Eine Zweiwalzenmühle ist ein leistungsstarkes Werkzeug für die Entwicklung im Labormaßstab und die Verarbeitung kleiner Chargen. Ihr grundlegendes Design schafft jedoch betriebliche und sicherheitstechnische Herausforderungen, die durch modernere, geschlossene Systeme wie Innenmischer, insbesondere in Produktionsumgebungen, weitgehend gelöst werden.

Die Kernherausforderung: Ein offenes, manuelles Design

Das prägende Merkmal einer Zweiwalzenmühle ist ihr Paar freiliegender, gegenläufig rotierender Walzen. Obwohl dies eine direkte Beobachtung und manuelle Bearbeitung des Materials ermöglicht, ist genau dieses Design die Ursache für ihre größten Nachteile.

Erhebliche Sicherheitsrisiken

Der kritischste Nachteil ist das inhärente Sicherheitsrisiko. Der Bereich, in dem sich die beiden Walzen treffen, bekannt als Einzugspunkt, erzeugt eine starke Zugkraft, die leicht die Hände, Gliedmaßen oder Kleidung eines Bedieners erfassen kann, was zu schweren oder tödlichen Verletzungen führen kann.

Moderne Mühlen verfügen über Sicherheitsmerkmale wie Not-Aus-Bügel und Bremssysteme, aber die grundlegende Gefahr eines offenen Einzugspunkts bleibt bestehen und erfordert strenge Schulungen und ständige Wachsamkeit.

Hohe Bedienerabhängigkeit

Die Qualität und Konsistenz der endgültigen Mischung hängt stark von den Fähigkeiten des Bedieners ab. Der Prozess beinhaltet das manuelle Schneiden, Falten und Zurückführen des Materials in den Einzug, um eine homogene Mischung zu erzielen.

Diese manuelle Intervention führt zu erheblichen Chargen-zu-Chargen-Schwankungen. Zwei verschiedene Bediener oder sogar derselbe Bediener an verschiedenen Tagen können leicht unterschiedliche Ergebnisse erzielen, was für Anwendungen, die hohe Präzision erfordern, inakzeptabel ist.

Hohes Kontaminationspotenzial

Das offene Design setzt das Material während des gesamten Mischvorgangs der Umgebung aus. Luftgetragener Staub, Schmutz und andere Verunreinigungen können leicht in die Charge gelangen.

Dies macht Zweiwalzenmühlen ungeeignet für die Herstellung hochreiner Verbindungen, wie sie in medizinischen, pharmazeutischen oder elektronischen Anwendungen verwendet werden, ohne umfangreiche Umweltkontrollen.

Betriebliche und produktionstechnische Einschränkungen

Über die unmittelbaren Konstruktionsfehler hinaus weisen Zweiwalzenmühlen praktische Einschränkungen für moderne Fertigungsumgebungen auf.

Ineffizient für die Großproduktion

Zweiwalzenmühlen sind grundsätzlich Chargenverarbeitungsmaschinen mit begrenzter Kapazität. Sie sind arbeitsintensiv und haben längere Mischzyklen im Vergleich zu automatisierten, geschlossenen Mischern.

Dies macht sie zu einem Engpass in jeder Hochvolumen-Produktionslinie. Ihre Rolle in der Großserienfertigung beschränkt sich typischerweise auf das Aufwärmen von vorgemischtem Material oder auf spezialisierte Kleinserienaufgaben.

Rauchentwicklung und Energieverbrauch

Das intensive Scheren und Erhitzen von Polymeren und Elastomeren auf einer Mühle kann erhebliche Dämpfe und flüchtige organische Verbindungen (VOCs) erzeugen. Dies erfordert kostspielige und umfangreiche Belüftungs- und Rauchabsaugsysteme, um eine sichere Arbeitsumgebung zu gewährleisten.

Zusätzlich sind dies energieintensive Maschinen, die leistungsstarke Motoren benötigen, um die Walzen gegen den Widerstand hochviskoser Materialien zu drehen.

Die Kompromisse verstehen: Mühle vs. Innenmischer

Um die Nachteile vollständig zu erfassen, ist es nützlich, die Zweiwalzenmühle mit ihrer primären Alternative zu vergleichen: dem geschlossenen Innenmischer (wie einem Banbury-Mischer).

Wo eine Zweiwalzenmühle glänzt

Eine Mühle bietet eine überlegene Temperaturkontrolle, da das Material ständig der Luft ausgesetzt ist und die Walzen präzise beheizt oder gekühlt werden können. Sie ermöglicht es einem erfahrenen Bediener auch, die Mischung visuell zu inspizieren und in Echtzeit Anpassungen vorzunehmen.

Wo ein Innenmischer überlegen ist

Ein Innenmischer ist dramatisch sicherer, da der gesamte Prozess geschlossen ist. Er bietet schnellere Mischzyklen, erzielt eine bessere Dispersion der Inhaltsstoffe und ist weitaus weniger abhängig von den Fähigkeiten des Bedieners, was zu einer überlegenen Chargenkonsistenz führt. Sein Design ist ideal für die Integration in automatisierte, hochvolumige Produktionslinien.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ausrüstung erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf F&E und Materialentwicklung liegt: Die Zweiwalzenmühle ist ein hervorragendes Werkzeug, das die Flexibilität und das direkte visuelle Feedback bietet, die zum Erstellen und Testen neuer Formulierungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Kleinserien oder kundenspezifischer Farbmischung liegt: Eine Mühle kann aufgrund ihrer relativ einfachen Reinigung zwischen den Chargen effektiv sein, vorausgesetzt, es sind strenge Sicherheits- und Qualitätskontrollprotokolle vorhanden.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung liegt: Die Sicherheitsrisiken, die Bedienerabhängigkeit und der geringe Durchsatz machen einen Innenmischer zur weitaus logischeren und effizienteren Wahl.

Letztendlich ist das Verständnis der inhärenten Nachteile einer Zweiwalzenmühle der Schlüssel zu ihrem effektiven Einsatz für Aufgaben, bei denen ihre einzigartigen Stärken Priorität haben.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Sicherheitsrisiken | Hohes Verletzungsrisiko durch den offenen Einzugspunkt |

| Bedienerabhängigkeit | Führt zu Chargen-zu-Chargen-Inkonsistenzen |

| Kontaminationsrisiko | Ungeeignet für hochreine Anwendungen |

| Skalierbarkeitsprobleme | Ineffizient und langsam für die Großproduktion |

Bereit, Ihren Mischprozess für mehr Sicherheit und Konsistenz zu optimieren?

Obwohl eine Zweiwalzenmühle ein vielseitiges Werkzeug für die Entwicklung im Labormaßstab ist, können ihre inhärenten Nachteile die Produktionseffizienz und Sicherheit beeinträchtigen. KINTEK ist auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert und bietet sicherere, konsistentere und skalierbarere Lösungen wie Innenmischer für Ihre Laboranforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre Mischvorgänge zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

Andere fragen auch

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse