Auf einen Blick sind die Hauptnachteile von diamantähnlichen Kohlenstoffbeschichtungen (DLC) ihre geringe thermische Stabilität, ihre inhärente Dünnheit, die sie von der Härte des Substrats abhängig macht, und ihre Sprödigkeit, die zu einer geringen Toleranz gegenüber Stößen oder Oberflächenverformungen führt. Obwohl DLC außergewöhnlich hart und glatt ist, ist es keine universell zerstörungsfreie Panzerung; es handelt sich um eine spezialisierte Oberflächenbehandlung mit klaren Betriebsgrenzen.

Die zentrale Einschränkung, die man verstehen muss, ist, dass DLC eine Dünnschichtbeschichtung und kein Massenmaterial ist. Ihre Leistung ist daher eine Funktion des gesamten Systems: der Beschichtung, des Substrats, auf das sie aufgebracht wird, und der spezifischen Betriebsumgebung, der sie ausgesetzt ist.

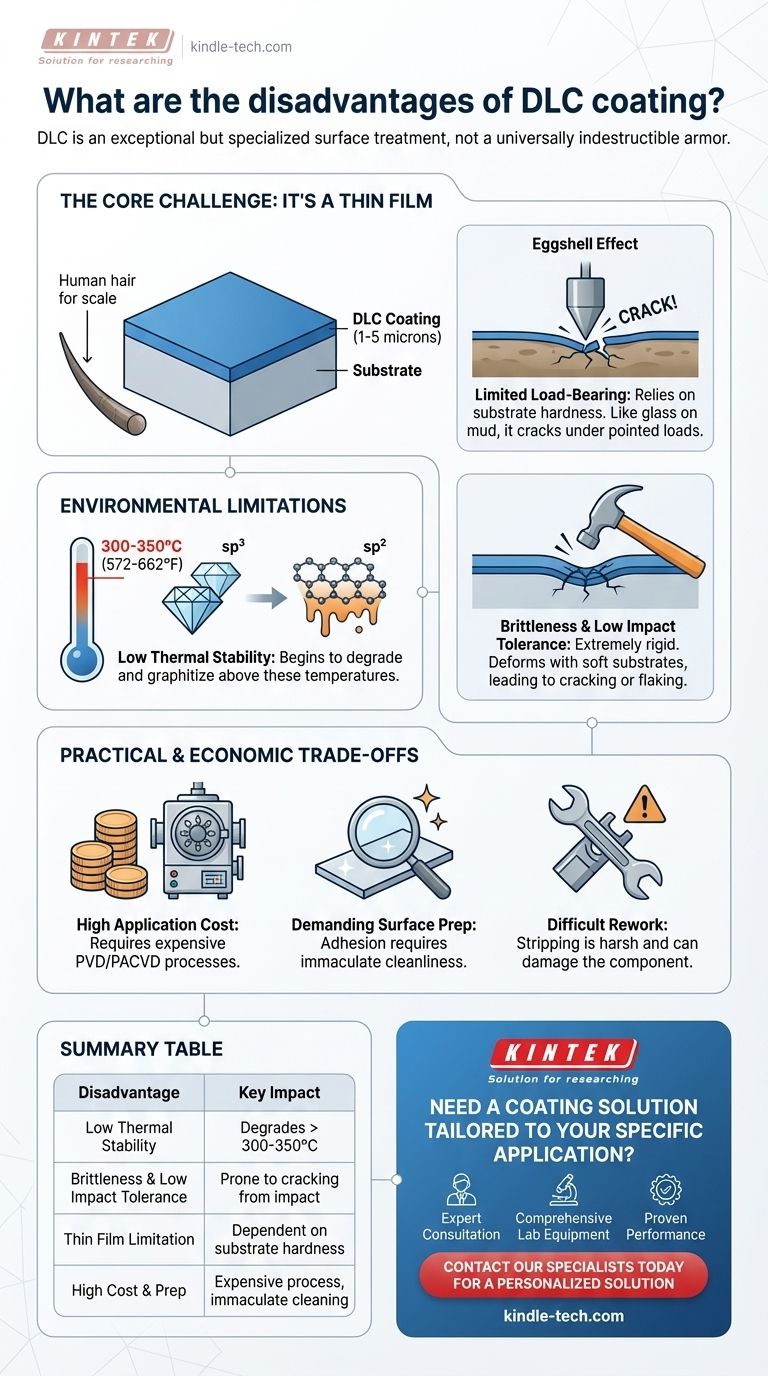

Die Kernherausforderung: Es ist ein dünner Film

DLC-Beschichtungen sind typischerweise nur 1 bis 5 Mikrometer dick – dünner als ein menschliches Haar. Diese grundlegende Eigenschaft ist die Quelle ihrer bedeutendsten Einschränkungen.

Begrenzte Tragfähigkeit

Da die Beschichtung so dünn ist, kann sie keine schweren Lasten allein tragen. Sie ist vollständig von der Härte des darunter liegenden Materials, dem sogenannten Substrat, abhängig.

Die Anwendung von DLC auf einem weichen Substrat (wie Aluminium oder Baustahl) ist, als würde man eine dünne Glasscheibe auf Schlamm legen. Das Glas ist sehr hart, aber eine punktuelle Last wird es einfach in die weiche Basis drücken, wodurch es reißt und versagt.

Der „Eierschale-Effekt“

Dies führt zu einer hohen Empfindlichkeit gegenüber Stößen. Ein scharfer Schlag oder eine Delle auf einem DLC-beschichteten Teil verformt das weichere darunter liegende Substratmaterial. Da der DLC-Film extrem steif und nicht duktil ist, kann er sich nicht mit der Delle dehnen und reißt oder blättert um die Aufprallstelle herum ab.

Unfähigkeit, Unvollkommenheiten zu kaschieren

Die dünne Beschaffenheit von DLC bedeutet, dass es sich perfekt an die Oberfläche anpasst, auf die es aufgebracht wird, einschließlich aller vorhandenen Kratzer oder Defekte. Es kann nicht in dicken Schichten aufgetragen werden, um Lücken zu füllen oder eine raue Oberfläche zu glätten, da hohe innere Spannungen dazu führen würden, dass eine dicke Schicht delaminiert und abblättert.

Umwelt- und Anwendungseinschränkungen

Der Erfolg einer Beschichtung hängt von ihrer Wechselwirkung mit ihrer Umgebung ab. DLC zeigt unter bestimmten Bedingungen eine außergewöhnliche Leistung, kann aber unter anderen ungeeignet sein.

Temperaturabhängigkeit

Die meisten handelsüblichen DLC-Beschichtungen beginnen bei relativ niedrigen Temperaturen, typischerweise um 300–350 °C (572–662 °F), abzubauen und ihre Härte zu verlieren.

Bei diesen Temperaturen beginnen sich die diamantähnlichen (sp³)-Kohlenstoffbindungen in weichere, graphitähnliche (sp²)-Bindungen umzuwandeln. Dieser als Graphitierung bezeichnete Prozess beeinträchtigt die Leistung der Beschichtung dauerhaft.

Obwohl spezialisierte, wasserstofffreie oder siliziumdotierte DLC-Varianten diese Grenze nach oben verschieben können, bleibt die Temperatur im Vergleich zu Keramikbeschichtungen wie TiN oder TiAlN eine primäre Einschränkung.

Abrasivität gegenüber weicheren Materialien

In einem tribologischen System (zwei aneinander reibende Oberflächen) kann eine sehr harte Oberfläche, die gegen eine sehr weiche läuft, Probleme verursachen. Wenn DLC gegen eine weiche Gegenfläche wie eine Aluminiumlegierung gepaart wird, können sich mikroskopisch kleine Ablagerungen in dem weichen Material einbetten und dann dazu dienen, die DLC-Beschichtung abzuschleifen, oder der harte DLC selbst kann einen beschleunigten Verschleiß des weicheren Teils verursachen.

Die Abwägungen verstehen

Über die physikalischen Einschränkungen hinaus bringt DLC praktische und wirtschaftliche Kompromisse mit sich, die bei der Materialauswahl berücksichtigt werden müssen.

Höhere Kosten

Die Anwendung von DLC erfordert einen komplexen Vakuumbeschichtungsprozess (PVD oder PACVD). Dies erfordert teure Ausrüstung, Reinraumbedingungen und Batch-Verarbeitung, was es erheblich teurer macht als herkömmliche Oberflächenbehandlungen wie Nitrieren, Phosphatieren oder Hartverchromen.

Anspruchsvolle Oberflächenvorbereitung

Die Haftung ist alles. Damit DLC richtig haftet, muss die Substratoberfläche makellos sauber sein und ein bestimmtes Finish aufweisen. Jede Kontamination durch Öle, Oxide oder sogar Staub kann einen Fehlerpunkt darstellen, der dazu führt, dass die Beschichtung im Betrieb abblättert.

Schwierigkeit beim Entfernen und Nachbearbeiten

Einmal aufgetragen, ist DLC sehr schwer zu entfernen, ohne das darunter liegende Bauteil zu beschädigen. Die erforderlichen chemischen und mechanischen Abziehverfahren sind aggressiv und können die Abmessungen oder die Oberflächengüte des Teils verändern, was die Nachbearbeitung zu einem schwierigen und kostspieligen Unterfangen macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Beschichtung erfordert die Abstimmung ihrer Eigenschaften mit Ihrem primären technischen Ziel. DLC ist eine außergewöhnliche Lösung, aber nur für die richtigen Probleme.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung und Gleitverschleiß an einem harten, dimensionsstabilen Teil liegt: DLC ist eine erstklassige Wahl, vorausgesetzt, die Anwendungstemperatur bleibt unter 300 °C.

- Wenn Ihre Anwendung Stöße, hohe Aufprallkräfte oder ein weiches Basismaterial beinhaltet: Sie müssen entweder das Substrat vorhärten (z. B. durch Nitrieren) oder eine zähere, duktilere Beschichtung wählen.

- Wenn Ihr Bauteil in einer Hochtemperaturanwendung (über 350 °C) arbeitet: Standard-DLC ist ungeeignet, und Sie sollten Keramikbeschichtungen (wie TiAlN) oder spezielle Hochtemperatur-DLC-Varianten in Betracht ziehen.

- Wenn die Kosten der Haupttreiber sind und die Leistungsanforderungen moderat sind: Traditionellere und wirtschaftlichere Oberflächentechnikverfahren bieten wahrscheinlich einen besseren Return on Investment.

Das Verständnis dieser Nachteile ist der Schlüssel zur erfolgreichen Nutzung der bemerkenswerten Eigenschaften von DLC dort, wo sie die größte Wirkung erzielen können.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Geringe thermische Stabilität | Verschlechterung über 300–350 °C (572–662 °F) |

| Sprödigkeit & geringe Stoßtoleranz | Anfällig für Rissbildung oder Abblättern bei scharfen Stößen |

| Dünnschicht-Einschränkung | Leistung hängt stark von der Substrathärte ab |

| Hohe Anwendungskosten | Erfordert teure Vakuumbeschichtungsverfahren (PVD/PACVD) |

| Anspruchsvolle Oberflächenvorbereitung | Erfordert makellose Sauberkeit für korrekte Haftung |

Benötigen Sie eine auf Ihre spezifische Anwendung zugeschnittene Beschichtungslösung?

Das Verständnis der Einschränkungen von DLC-Beschichtungen ist der erste Schritt zur Auswahl der richtigen Oberflächenbehandlung für Ihre Komponenten. Die Experten von KINTEK sind darauf spezialisiert, Labore und Hersteller bei diesen komplexen materialwissenschaftlichen Entscheidungen zu unterstützen.

Wir bieten:

- Fachberatung: Unser Team analysiert die Anforderungen Ihrer Anwendung – einschließlich Temperatur, Last und Substratmaterial –, um die optimale Beschichtungslösung zu empfehlen.

- Umfassende Laborausrüstung & Verbrauchsmaterialien: Von fortschrittlichen Beschichtungssystemen bis hin zu den Substraten selbst liefert KINTEK die hochwertigen Materialien und Geräte, die Sie für eine erfolgreiche Oberflächentechnik benötigen.

- Nachgewiesene Leistung: Stellen Sie sicher, dass Ihre Komponenten ihre Leistungsziele erreichen und kostspielige Ausfälle vermeiden, indem Sie unser tiefes Branchenwissen nutzen.

Lassen Sie nicht zu, dass Beschränkungen der Beschichtung Ihr Projekt beeinträchtigen. Kontaktieren Sie noch heute unsere Spezialisten für eine personalisierte Lösung, die Leistung und Haltbarkeit maximiert.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Ist eine DLC-Beschichtung kratzfest? Entdecken Sie die außergewöhnliche Kratzfestigkeit von DLC-Beschichtungen

- Was ist der Hochdichte-Plasma-CVD-Prozess? Beherrschen Sie die fortschrittliche, porenfreie Spaltfüllung für die Halbleiterfertigung

- Wie hoch ist die Temperatur der Plasmaabscheidung? Maßgeschneiderte Prozessgestaltung von Raumtemperatur bis 500 °C

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Welche Gase werden bei PECVD verwendet? Ein Leitfaden für funktionelle Gasmischungen zur Dünnschichtabscheidung

- Können Sie Kunststoff DLC-beschichten? Erzielen Sie hochleistungsfähige Kratzfestigkeit für Ihre Polymerteile

- Was ist die Plasmaerzeugung bei PECVD? Die Kerntechnologie für Niedertemperatur-Dünnschichten