Obwohl es sich um eine leistungsstarke Technologie zur Beseitigung von Defekten handelt, wird die Isostatische Hochdruckverdichtung (HIP) hauptsächlich durch ihre erheblichen finanziellen und betrieblichen Kosten begrenzt. Das Verfahren zeichnet sich durch eine geringe Produktionseffizienz und hohe Investitionskosten aus, was es für Anwendungen mit hohem Volumen oder kostenempfindliche Anwendungen, bei denen alternative Methoden ausreichen, ungeeignet macht.

Die Hauptnachteile der Isostatischen Hochdruckverdichtung sind keine technischen Fehler, sondern wirtschaftliche und logistische Realitäten. Sie tauschen höhere Produktionskosten und langsamere Zykluszeiten gegen beispiellose Verbesserungen der Materialdichte, -gleichmäßigkeit und -mechanischen Leistung ein.

Warum sollte man sich überhaupt für HIP entscheiden?

Um die Nachteile von HIP zu verstehen, ist es entscheidend, zunächst die einzigartigen Probleme zu erkennen, die es löst. Hersteller investieren in diese Technologie, um Materialeigenschaften zu erzielen, die mit anderen Mitteln oft unerreichbar sind.

Beseitigung innerer Porosität

HIP setzt Komponenten sowohl erhöhter Temperatur als auch hohem, gleichmäßigem Druck von allen Seiten aus. Diese Kombination lässt innere Hohlräume, Poren und Defekte im Material effektiv kollabieren und verschweißen.

Dies ist entscheidend für additiv gefertigte (3D-gedruckte) Teile, die häufig unter Porosität und schlechter Schichtanhaftung leiden, was die strukturelle Integrität beeinträchtigen kann.

Erzeugung gleichmäßiger Mikrostrukturen

Der isostatische Druck stellt sicher, dass die Dichte im gesamten Teil unabhängig von seiner Form gleichmäßig erhöht wird. Dies verhindert Anisotropie (richtungsabhängige Eigenschaften), die bei unidirektionalen Pressverfahren auftreten kann.

Das Ergebnis ist ein homogenes Material mit vorhersagbaren und konsistenten mechanischen Eigenschaften, wie verbesserte Duktilität und Ermüdungsbeständigkeit.

Konsolidierung von Fertigungsschritten

In einigen Arbeitsabläufen kann HIP Wärmebehandlung, Abschrecken und Alterungsprozesse in einem einzigen Zyklus zusammenfassen. Diese Konsolidierung kann die Gesamtzahl der Fertigungsschritte reduzieren und so einen Teil seiner inhärenten Langsamkeit ausgleichen.

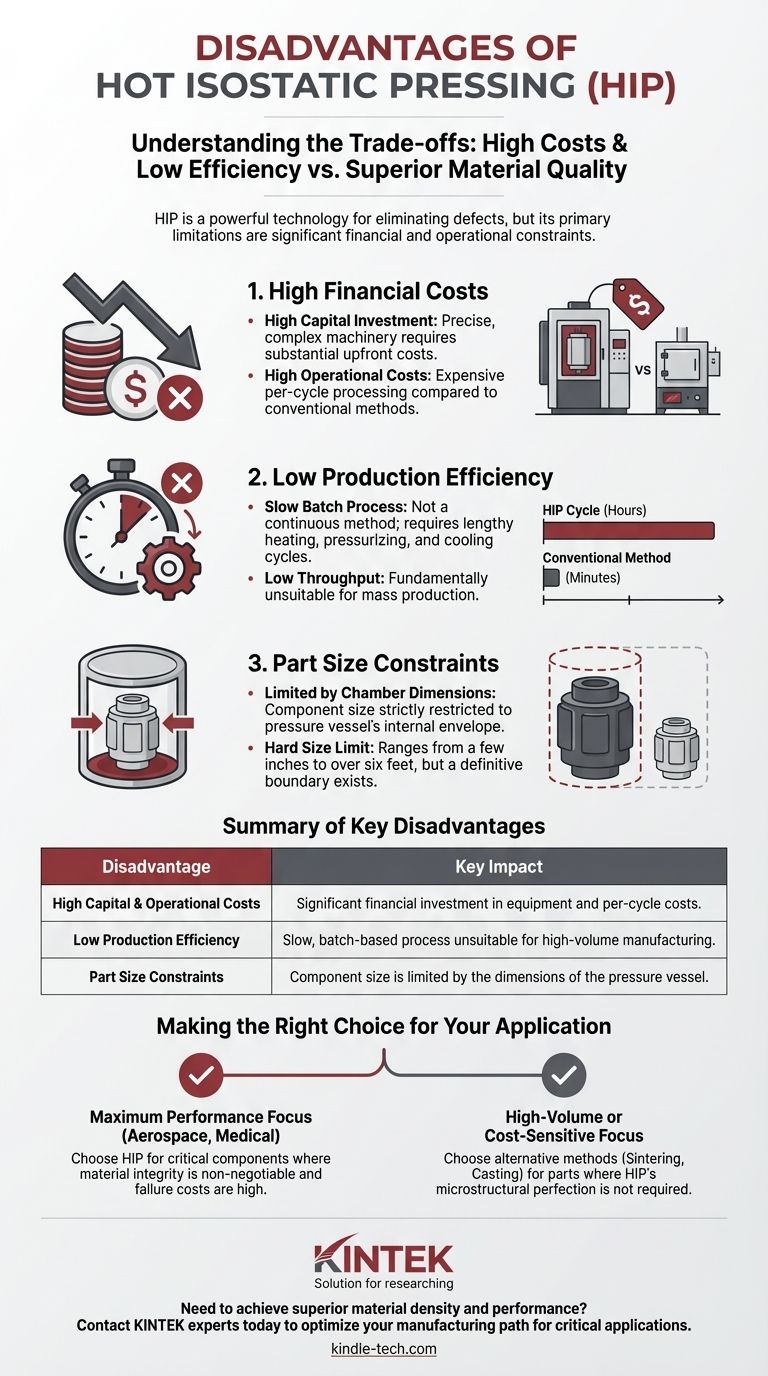

Die Kompromisse verstehen: Die Kernnachteile

Die Entscheidung für den Einsatz von HIP hängt davon ab, ob seine Vorteile seine erheblichen Nachteile rechtfertigen. Diese Nachteile stehen fast ausschließlich im Zusammenhang mit Kosten und Produktionslogistik.

Hohe Produktions- und Ausrüstungskosten

Die für HIP erforderlichen Maschinen sind präzise, komplex und müssen extreme Drücke und Temperaturen sicher handhaben können. Dies führt zu sehr hohen anfänglichen Investitionskosten.

Darüber hinaus sind die Betriebskosten pro Zyklus erheblich, was den Preis pro Teil im Vergleich zu herkömmlichen Sinter- oder Gussverfahren viel höher macht.

Geringe Produktionseffizienz

HIP ist ein Batch-Prozess und kein kontinuierlicher Prozess. Das Beladen der Kammer, das Durchführen des Erhitzungs- und Druckbeaufschlagungszyklus und das Abkühlen können viele Stunden dauern.

Diese langsame Zykluszeit führt zu einem geringen Durchsatz, was es grundsätzlich ungeeignet für die Massenproduktion macht. Es ist eine Methode für Qualität, nicht für Quantität.

Beschränkungen der Teilgröße

Die Größe des zu bearbeitenden Bauteils wird streng durch die Innenabmessungen der zylindrischen Druckkammer des HIP-Systems begrenzt.

Obwohl Systeme in verschiedenen Größen erhältlich sind, von wenigen Zentimetern bis über sechs Fuß im Durchmesser, gibt es immer eine harte Grenze für die Abmessungen des Teils.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für oder gegen die Isostatische Hochdruckverdichtung erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: HIP ist die überlegene Wahl, wenn die Kosten für einen Bauteilausfall extrem hoch sind und die Materialintegrität nicht verhandelbar ist, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf volumenstarker oder kostenempfindlicher Produktion liegt: Alternative Methoden wie herkömmliches Sintern, Gießen oder Schmieden sind für Teile, die nicht die Mikrostrukturperfektion von HIP benötigen, weitaus wirtschaftlicher.

Letztendlich ist es der Schlüssel zur effektiven Nutzung der Leistungsfähigkeit der Isostatischen Hochdruckverdichtung, sie als spezialisierten Veredelungsschritt für kritische Komponenten und nicht als allgemeine Fertigungsmethode zu betrachten.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Kapital- und Betriebskosten | Erhebliche finanzielle Investition in Ausrüstung und Kosten pro Zyklus. |

| Geringe Produktionseffizienz | Langsamer, chargenbasierter Prozess, der für die Massenproduktion ungeeignet ist. |

| Beschränkungen der Teilgröße | Die Bauteilgröße wird durch die Abmessungen des Druckbehälters begrenzt. |

Müssen Sie überlegene Materialdichte und -leistung für Ihre kritischen Komponenten erreichen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Materialprüfung und -verarbeitung. Wenn Sie Komponenten für die Luft- und Raumfahrt, medizinische Implantate oder andere Hochleistungsanwendungen entwickeln, kann Ihnen unsere Expertise helfen, den effizientesten und effektivsten Herstellungsweg zu bestimmen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Materialherausforderungen zu besprechen und wie unsere Lösungen Ihnen helfen können, Qualität und Leistung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen