Kurz gesagt, die Hauptnachteile einer Platten- und Rahmenfilterpresse sind ihr arbeitsintensiver, chargenorientierter Betrieb, die hohen wiederkehrenden Kosten für den Austausch von Filtertüchern und ihre allgemeine Ungeeignetheit für vollautomatisierte Prozesse mit hohem Durchsatz. Diese Faktoren führen oft zu höheren langfristigen Betriebskosten im Vergleich zu moderneren Filtrationsalternativen.

Das Kernproblem einer Platten- und Rahmenfilterpresse ist nicht ein Mangel an Effektivität, sondern ein Mangel an Effizienz. Ihr grundlegendes Design als manuelles Batch-System erzeugt betriebliche Engpässe und laufende Kosten, die für große oder kontinuierliche Betriebe unerschwinglich sein können.

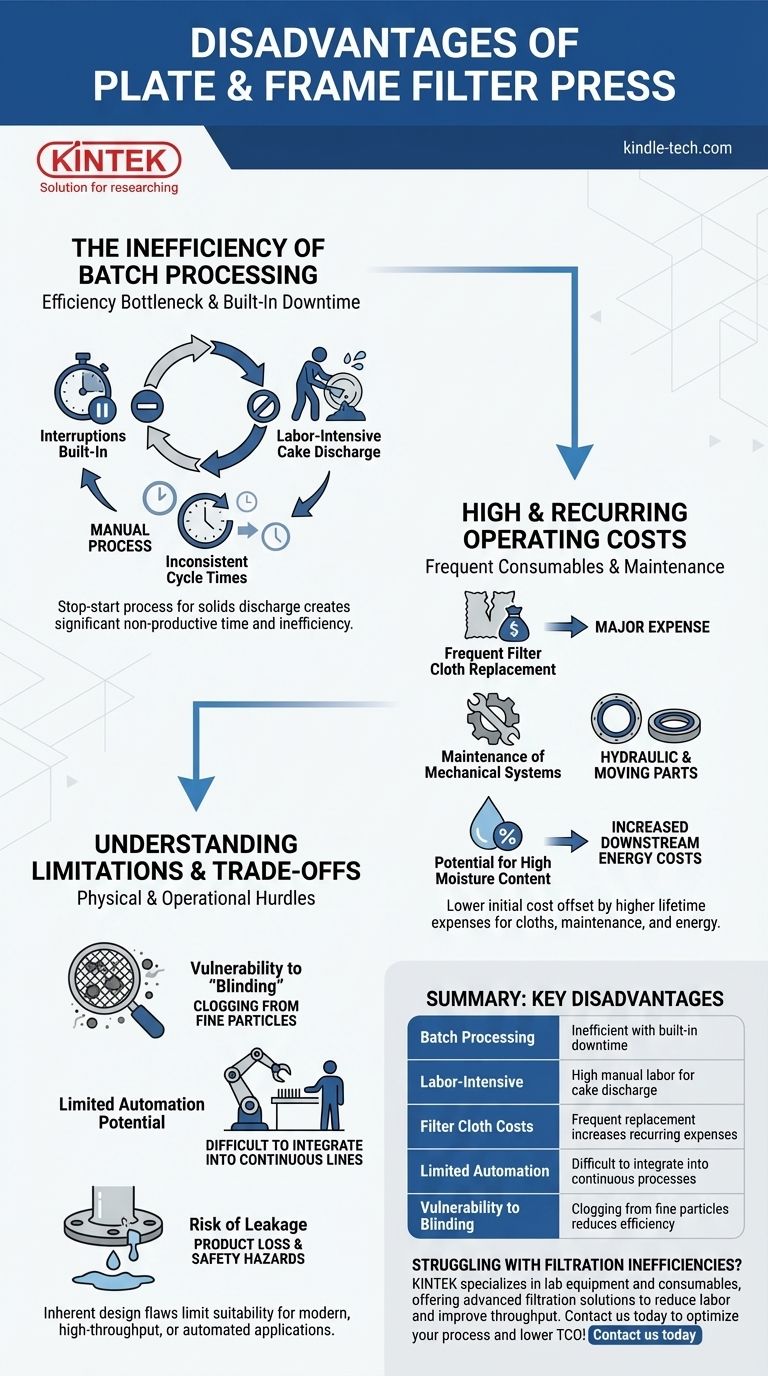

Die Ineffizienz der Batch-Verarbeitung

Der bedeutendste Nachteil ergibt sich aus der Tatsache, dass eine Filterpresse nicht kontinuierlich arbeitet. Der gesamte Prozess muss angehalten werden, um die gesammelten Feststoffe auszutragen, was zu inhärenten Ausfallzeiten und Ineffizienz führt.

Unterbrechungen sind eingebaut

Die Filtration ist nur ein Teil des Zyklus. Ein erheblicher Teil der Maschinenzeit wird für unproduktive Aufgaben wie das Öffnen der Presse, das Austragen des Kuchens und das erneute Schließen für die nächste Charge aufgewendet.

Arbeitsintensiver Kuchenaustrag

Das Austragen des Filterkuchens ist typischerweise ein manueller Prozess. Ein Bediener muss jede Platte physisch trennen und den festen Kuchen von den Filtertüchern abkratzen. Dies ist zeitaufwendig, körperlich anstrengend und erhöht direkt die Arbeitskosten.

Inkonsistente Zykluszeiten

Die für einen Zyklus benötigte Zeit kann je nach Konsistenz der Aufschlämmung und des Feststoffgehalts erheblich variieren. Diese Unvorhersehbarkeit erschwert die reibungslose Integration einer Filterpresse in eine größere, kontinuierliche Produktionslinie.

Hohe und wiederkehrende Betriebskosten

Während die anfängliche Kapitalinvestition für eine Platten- und Rahmenpresse niedriger sein kann als bei anderen Technologien, sind ihre Lebenszykluskosten aufgrund von Verbrauchsmaterialien und Wartung oft viel höher.

Häufiger Filtertuchwechsel

Das Filtertuch ist das primäre Verbrauchsmaterial. Es ist hohem Druck, abrasiven Partikeln und chemischem Angriff ausgesetzt, was zu Verschleiß, Rissen und Verstopfung (Blinding) führt. Der Austausch dieser Tücher ist eine große und wiederkehrende Betriebsausgabe.

Wartung mechanischer Systeme

Das Hydrauliksystem zum Spannen der Platten sowie alle automatischen Plattenverschiebevorrichtungen erfordern regelmäßige Wartung. Dichtungen, Packungen und bewegliche Teile verschleißen und müssen ersetzt werden, um einen ordnungsgemäßen Betrieb zu gewährleisten und Leckagen zu vermeiden.

Potenzial für hohen Feuchtigkeitsgehalt

Wenn sie nicht optimal betrieben wird, kann eine Platten- und Rahmenpresse einen relativ hohen Feuchtigkeitsgehalt im Filterkuchen hinterlassen. Für Anwendungen, bei denen der Kuchen getrocknet oder transportiert werden muss, verursacht dieser überschüssige Feuchtigkeitsgehalt erhebliche nachgeschaltete Energie- oder Entsorgungskosten.

Die Grenzen und Kompromisse verstehen

Über Kosten und Effizienz hinaus weist das Platten- und Rahmendesign inhärente physikalische und betriebliche Einschränkungen auf, die es für bestimmte Anwendungen ungeeignet machen.

Anfälligkeit für "Blinding" (Verstopfung)

Die Presse ist besonders anfällig für Blinding, bei dem sehr feine oder schleimige Partikel die Poren des Filtertuchs verstopfen. Sobald das Tuch verstopft ist, sinkt die Filtrationsrate drastisch, und es muss oft ersetzt werden, was die Ausfallzeiten und Kosten weiter erhöht.

Begrenztes Automatisierungspotenzial

Obwohl einige Funktionen wie automatische Plattenverschieber existieren, bleibt der Kernprozess des Kuchenaustrags schwer vollständig zu automatisieren. Dies steht in starkem Kontrast zu Technologien wie Bandpressen oder Drehrohrfiltern, die für den kontinuierlichen, unbeaufsichtigten Betrieb konzipiert sind.

Leckagerisiko

Der ordnungsgemäße Betrieb hängt von einer perfekten Abdichtung zwischen jeder Platte und jedem Rahmen ab. Abgenutzte Dichtungen, verzogene Platten oder falscher Schließdruck können leicht zu Leckagen führen. Dies führt nicht nur zu Produktverlusten, sondern birgt auch Sicherheitsrisiken und erhebliche Herausforderungen bei der Sauberhaltung.

Die richtige Wahl für Ihr Ziel treffen

Die Nachteile einer Platten- und Rahmenfilterpresse treten am deutlichsten zutage, wenn sie falsch eingesetzt wird. Der Schlüssel liegt darin, die Technologie an Ihre spezifischen betrieblichen Anforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen anfänglichen Investitionskosten für einen Prozess mit geringem Volumen oder seltener Anwendung liegt: Eine manuelle Platten- und Rahmenpresse kann eine kostengünstige Lösung sein, bei der Arbeitsaufwand und Ausfallzeiten keine kritischen Bedenken darstellen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz, kontinuierlichem Betrieb und minimalem Arbeitsaufwand liegt: Sie sollten dringend alternative Technologien wie eine Bandfilterpresse, einen Drehrohrfilter oder eine Zentrifuge in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schlämmen mit sehr feinen Partikeln liegt, die dazu neigen, Filtermedien zu verstopfen: Es ist entscheidend, Ihr Material zu testen und möglicherweise andere Filtrationsmethoden zu erkunden, die für diese Feststoffe besser geeignet sind.

Letztendlich erfordert die Wahl der richtigen Filtrationsausrüstung, über den Kaufpreis hinauszuschauen, um die Gesamtkosten des Besitzes für Ihre spezifische Anwendung zu berücksichtigen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Chargenverarbeitung | Ineffizient mit eingebauten Ausfallzeiten |

| Arbeitsintensiv | Hoher manueller Arbeitsaufwand für den Kuchenaustrag |

| Filtertuchkosten | Häufiger Austausch erhöht die wiederkehrenden Kosten |

| Begrenzte Automatisierung | Schwierig in kontinuierliche Prozesse zu integrieren |

| Anfälligkeit für Verstopfung (Blinding) | Verstopfung durch feine Partikel reduziert die Effizienz |

Haben Sie Probleme mit Filtrationseffizienz? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche Filtrationslösungen, die Arbeitskosten senken und den Durchsatz verbessern. Unsere Experten helfen Ihnen, die richtige Technologie für Ihre spezifischen Anforderungen auszuwählen. Kontaktieren Sie uns noch heute, um Ihren Filtrationsprozess zu optimieren und Ihre Gesamtbetriebskosten zu senken!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.