Obwohl unglaublich vielseitig, sind die Hauptnachteile von Drehrohrofen-Verbrennungsanlagen ihre erheblichen finanziellen Kosten, die hohe betriebliche Komplexität und die erheblichen Umweltherausforderungen, die sie mit sich bringen. Diese Systeme erfordern große Kapitalinvestitionen für den Ofen und seine wesentlichen Nebenanlagen, verbrauchen große Mengen an Energie und benötigen ausgeklügelte Luftreinhaltungssysteme, um gefährliche Emissionen zu kontrollieren.

Der zentrale Kompromiss eines Drehrohrofens ist seine Vielseitigkeit gegenüber seiner Komplexität. Seine unübertroffene Fähigkeit, eine Vielzahl von Abfallarten zu verarbeiten, wird durch extrem hohe Investitions- und Betriebskosten, anspruchsvolle Wartungspläne und die unerlässliche Notwendigkeit umfangreicher nachgeschalteter Umweltkontrollen ausgeglichen.

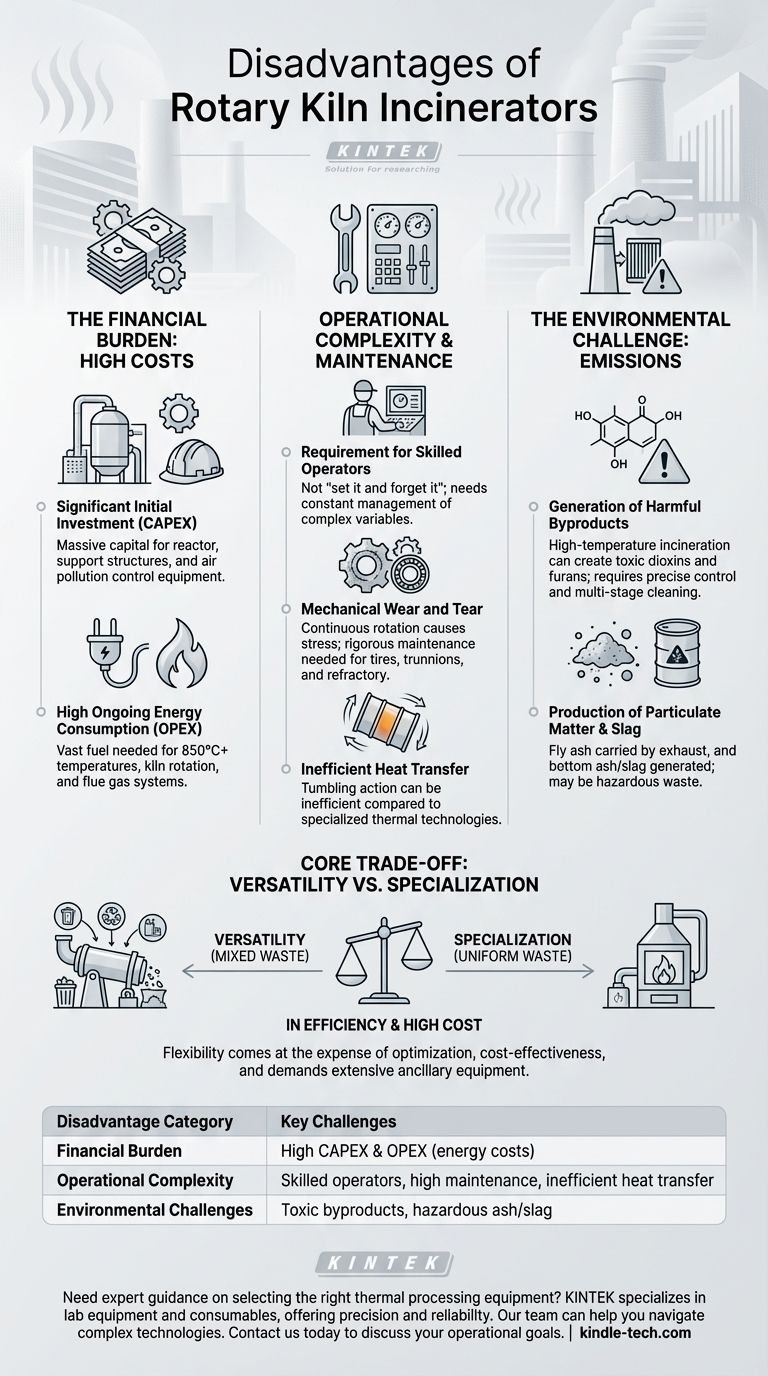

Die finanzielle Belastung: Hohe Investitions- und Betriebskosten

Die Entscheidung für eine Drehrohrofen-Verbrennungsanlage ist eine große finanzielle Verpflichtung, die weit über die Erstanschaffung hinausgeht. Die Lebenszykluskosten des Systems sind ein entscheidender Faktor bei jeder Bewertung.

Erhebliche Anfangsinvestition (CAPEX)

Ein Drehrohrofen ist eine massive, schwere Industrieanlage. Die Kosten für den Reaktor selbst, zusammen mit den notwendigen Stützstrukturen, Zuführungssystemen und umfangreichen Luftreinhaltungssystemen, führen zu sehr hohen anfänglichen Investitionsausgaben.

Hoher laufender Energieverbrauch (OPEX)

Das Erreichen und Aufrechterhalten der hohen Temperaturen, die für eine effektive Verbrennung erforderlich sind (oft über 850 °C), verbraucht eine enorme Menge an Brennstoff. Dies, kombiniert mit der Energie, die zum Drehen der schweren Trommel und zum Betrieb der umfangreichen Rauchgasbehandlungssysteme benötigt wird, führt zu erheblichen und kontinuierlichen Betriebskosten.

Betriebliche Komplexität und Wartungsanforderungen

Die robuste Bauweise eines Drehrohrofens täuscht über seine betriebliche Empfindlichkeit hinweg. Ein effektiver und sicherer Betrieb ist keine einfache Aufgabe und erfordert ständige Überwachung.

Anforderung an qualifiziertes Personal

Dies sind keine "einrichten und vergessen"-Systeme. Der ordnungsgemäße Betrieb erfordert ein Team hochqualifizierter Techniker, die komplexe Variablen wie Temperaturprofile, Ofendrehzahl und Abfallzuführraten steuern können, um eine vollständige Verbrennung zu gewährleisten und schädliche Emissionen zu minimieren.

Mechanischer Verschleiß

Die ständige Rotation eines massiven, beheizten Stahlrohrs erzeugt enorme mechanische Belastungen. Schlüsselkomponenten wie die Stützringe, Tragrollen und die feuerfeste Auskleidung unterliegen kontinuierlichem Verschleiß und erfordern einen strengen präventiven Wartungsplan, um kostspielige, ungeplante Ausfallzeiten zu vermeiden.

Ineffiziente Wärmeübertragung

Obwohl die Taumelbewegung hervorragend zum Mischen von Feststoffen geeignet ist, kann sie eine relativ ineffiziente Methode der Wärmeübertragung sein. Dies kann zu einem höheren Energieverbrauch im Vergleich zu anderen, spezialisierteren thermischen Behandlungstechnologien führen, die für gleichmäßige Abfallströme konzipiert sind.

Die Umweltherausforderung: Emissionsmanagement

Verbrennungsanlagen bergen naturgemäß Umweltrisiken. Die gemischte, oft gefährliche Art der in Drehrohröfen verarbeiteten Abfälle macht die Bewältigung dieser Risiken zur größten Herausforderung.

Erzeugung schädlicher Nebenprodukte

Die Hochtemperaturverbrennung verschiedener Materialien, insbesondere solcher, die Chlor enthalten, kann hochgiftige Nebenprodukte wie Dioxine und Furane erzeugen. Deren Bildung zu verhindern und sie abzuscheiden, erfordert eine präzise Verbrennungssteuerung und ausgeklügelte, mehrstufige Gasreinigungssysteme.

Produktion von Feinstaub und Schlacke

Der Verbrennungsprozess erzeugt Flugasche (Feinstaub), die mit dem Abgas abgeführt wird und von Filtern abgeschieden werden muss. Es entsteht auch eine Bodenasche oder Schlacke, die beide als gefährlicher Abfall eingestuft werden können und eine spezielle, kostspielige Entsorgung erfordern.

Die Kompromisse verstehen: Vielseitigkeit vs. Spezialisierung

Die Entscheidung für einen Drehrohrofen hängt davon ab, seinen Kernkompromiss zu verstehen. Man gewinnt Flexibilität auf Kosten von Optimierung und Kosteneffizienz.

Das Problem des "Alleskönners"

Die größte Stärke eines Drehrohrofens – seine Fähigkeit, Flüssigkeiten, Feststoffe, Schlämme und gefährliche Materialien gleichzeitig zu verarbeiten – ist auch eine Quelle seiner Ineffizienz. Für einen einzelnen, gleichmäßigen Abfallstrom wäre ein spezialisierterer und weniger komplexer Ofen mit ziemlicher Sicherheit effizienter und kostengünstiger.

Die Last der Nebenanlagen

Der Ofen selbst ist nur das Herzstück des Systems. Eine voll funktionsfähige und konforme Anlage erfordert eine Vielzahl von unterstützenden Geräten, darunter Abfallaufbereitungs- und Zuführungssysteme, Nachbrenner (sekundäre Brennkammern), Wärmerückgewinnungskessel und umfangreiche Luftreinhaltungseinheiten. Diese Systeme verursachen immense Kosten, Komplexität und Wartungsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung eines Drehrohrofens erfordert die Abstimmung seiner inhärenten Nachteile mit der spezifischen Art Ihrer Abfallmanagementanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines vielfältigen, komplexen oder gefährlichen Abfallstroms liegt: Die Vielseitigkeit des Drehrohrofens ist wahrscheinlich notwendig, und seine hohen Kosten und Komplexität sind ein gerechtfertigter Kompromiss für seine Fähigkeiten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einen gleichmäßigen Abfallstrom liegt: Eine spezialisiertere Technologie, wie ein Festbettofen oder eine Wirbelschichtverbrennungsanlage, wird wahrscheinlich niedrigere Gesamtbetriebskosten bieten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Umweltrisiken liegt: Seien Sie auf eine massive Investition in modernste Rauchgasreinigungstechnologie vorbereitet, da dies für einen verantwortungsvollen Ofenbetrieb unerlässlich ist.

Das Verständnis dieser Nachteile ist der erste Schritt zur verantwortungsvollen und effektiven Implementierung dieser leistungsstarken Technologie.

Zusammenfassungstabelle:

| Nachteilkategorie | Wesentliche Herausforderungen |

|---|---|

| Finanzielle Belastung | Hohe Kapitalinvestitionen (CAPEX), erhebliche laufende Energiekosten (OPEX) |

| Betriebliche Komplexität | Erfordert qualifiziertes Personal, hoher Wartungsaufwand durch mechanischen Verschleiß, ineffiziente Wärmeübertragung |

| Umweltherausforderungen | Erzeugung toxischer Nebenprodukte (Dioxine, Furane), Produktion von gefährlicher Asche/Schlacke |

| Kernkompromiss | Vielseitigkeit für gemischte Abfälle vs. Ineffizienz und hohe Kosten für gleichmäßige Ströme |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen thermischen Verarbeitungsanlage für Ihr Labor oder Ihre Einrichtung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzision und Zuverlässigkeit. Unser Team kann Ihnen helfen, die Komplexität von Abfallbehandlungstechnologien zu navigieren, um eine Lösung zu finden, die Leistung, Kosten und Compliance in Einklang bringt. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie wir Ihre Betriebsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Röstofen bei der Rückgewinnung von Aluminium und Alkali? Wesentliche Kalzinierung.

- Was ist die Pyrolyse-Aufheizrate? Der Schlüssel zur Steuerung der Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Methoden der Pyrolyse gibt es für die Holzkohle- und Biokohleproduktion? Langsame vs. schnelle Pyrolyse erklärt

- Was sind die Vorteile der Pyrolyse im Abfallmanagement? Verwandeln Sie Abfall in Brennstoff und wertvolle Ressourcen

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Was sind die Parameter eines Drehrohrofens? Beherrschung der Steuerung für optimale Prozessergebnisse

- Wofür wird Biokohle, die bei der Pyrolyse von Biomasse und Abfall entsteht, verwendet? Erschließen Sie Vorteile für Boden, Kohlenstoff und Sanierung

- Was sind die verschiedenen Zonen in einem Drehrohrofen? Ein Leitfaden für präzise thermische Prozesse