Kurz gesagt, gängige Beispiele für Dünnschichtmaterialien sind Metalle wie Gold und Aluminium, Dielektrika wie Siliziumdioxid und Halbleiter wie amorphes Silizium. Diese Materialien werden aufgrund ihrer spezifischen Eigenschaften ausgewählt und in Schichten, oft nicht dicker als wenige Mikrometer, abgeschieden, um die Eigenschaften einer Oberfläche zu verändern.

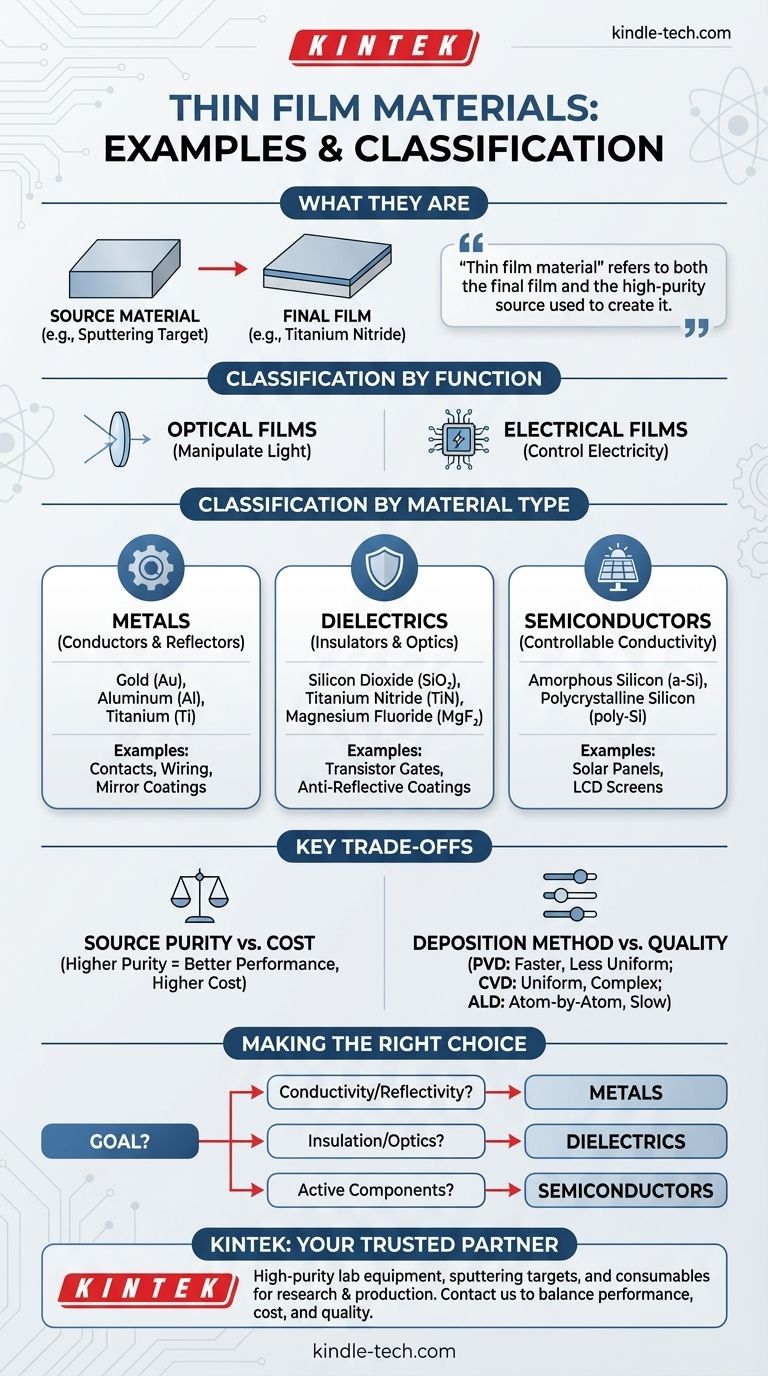

Der Begriff „Dünnschichtmaterial“ bezieht sich auf zwei unterschiedliche, aber verwandte Konzepte: das Endmaterial, das den Film bildet (z. B. Titannitrid), und die hochpurity Quelle, die zu seiner Herstellung verwendet wird (z. B. ein Titan-Sputtertarget). Das Verständnis dieser Unterscheidung ist entscheidend, um zu verstehen, wie diese mikroskopischen Schichten die moderne Technologie ermöglichen.

Wie man Dünnschichtmaterialien klassifiziert

Die Wahl eines Dünnschichtmaterials ist niemals willkürlich; sie wird immer von der gewünschten Funktion des Endprodukts bestimmt. Wir können diese Materialien nach ihrer Anwendung oder ihren grundlegenden physikalischen Eigenschaften klassifizieren.

Klassifizierung nach Funktion

Die breiteste Klassifizierung basiert darauf, ob der Film dazu bestimmt ist, mit Licht oder Elektrizität zu interagieren.

- Optische Filme: Diese Materialien werden verwendet, um Licht zu manipulieren. Sie können für hochreflektierende Beschichtungen auf Spiegeln, Antireflexbeschichtungen auf Brillen oder als Komponenten in Solarzellen und optischen Detektoren verwendet werden.

- Elektrische Filme: Diese Materialien werden verwendet, um den Stromfluss zu steuern. Sie dienen als grundlegende Komponenten für fast alle modernen Elektronikgeräte und bilden Leiter, Isolatoren und Halbleiterbauelemente in integrierten Schaltkreisen.

Klassifizierung nach Materialtyp

Tiefergehend werden Materialien für diese Funktionen aufgrund ihrer inhärenten physikalischen Eigenschaften ausgewählt.

- Metalle: Diese sind ausgezeichnete elektrische Leiter und oft stark reflektierend. Sie werden für die Verdrahtung in Mikrochips und zur Herstellung reflektierender Oberflächen verwendet.

- Dielektrika: Dies sind elektrische Isolatoren, die Elektrizität schlecht leiten. Sie werden verwendet, um leitende Schichten in Schaltkreisen voneinander zu isolieren, für langlebige kratzfeste Beschichtungen und zur Erzeugung von Antireflexschichten auf Linsen.

- Halbleiter: Diese Materialien haben eine elektrische Leitfähigkeit, die zwischen der eines Leiters und der eines Isolators liegt. Diese steuerbare Leitfähigkeit macht sie zur Grundlage von Transistoren, Dioden und Solarzellen.

Gängige Beispiele für Dünnschichtmaterialien

Basierend auf diesen Klassifizierungen sind hier einige der am häufigsten verwendeten Materialien in Dünnschichtanwendungen aufgeführt.

Metallische Filme

Metallische Filme werden für ihre hohe Leitfähigkeit und Reflektivität geschätzt.

- Gold (Au) & Platin (Pt): Ausgewählt für ihre ausgezeichnete Leitfähigkeit und Korrosionsbeständigkeit, was sie ideal für elektrische Kontakte in Hochleistungselektronik macht.

- Aluminium (Al): Ein kostengünstiger Leiter und hochreflektierendes Material, das sowohl für die Verdrahtung integrierter Schaltkreise als auch für Spiegelbeschichtungen verwendet wird.

- Titan (Ti): Wird oft als langlebige, biokompatible Beschichtung auf medizinischen Implantaten oder als Haftschicht verwendet, um anderen Filmen zu helfen, an einer Oberfläche zu haften.

Dielektrische (isolierende) Filme

Dielektrische Filme sind für ihre isolierenden und optischen Eigenschaften unerlässlich.

- Siliziumdioxid (SiO₂): Einer der häufigsten Isolatoren in der Halbleiterindustrie, der zur Bildung der Gate-Oxidschicht in Transistoren verwendet wird, die den Stromfluss steuert.

- Titannitrid (TiN): Ein extrem hartes Keramikmaterial, das als langlebige, kratzfeste Beschichtung auf Schneidwerkzeugen und als Barriereschicht in Mikrochips verwendet wird.

- Magnesiumfluorid (MgF₂): Aufgrund seines niedrigen Brechungsindex weit verbreitet als Antireflexbeschichtung auf Linsen und anderen optischen Komponenten.

Halbleiterfilme

Halbleiterfilme sind die aktiven Komponenten in den meisten elektronischen Geräten.

- Amorphes Silizium (a-Si): Eine nichtkristalline Form von Silizium, die ausgiebig in Solarmodulen und Dünnschichttransistoren für LCD-Bildschirme verwendet wird.

- Polykristallines Silizium (poly-Si): Wird in einer Vielzahl von mikroelektronischen Geräten verwendet; diese Form von Silizium bietet eine bessere Leistung als ihr amorphes Gegenstück.

Die wichtigsten Kompromisse verstehen

Die endgültigen Eigenschaften eines Dünnfilms hängen sowohl vom gewählten Material als auch von der verwendeten Abscheidungsmethode ab. Dies führt zu kritischen Kompromissen zwischen Leistung, Kosten und Fertigungsgeschwindigkeit.

Quellenreinheit vs. Kosten

Der Prozess beginnt mit einem hochreinen Ausgangsmaterial, wie einem Sputtertarget (einem festen Materialblock) oder einem Vorläufergas. Eine höhere Reinheit führt zu einer besseren, vorhersehbareren Filmleistung, erhöht aber auch die Kosten erheblich.

Abscheidungsmethode vs. Filmqualität

Die zur Abscheidung des Films verwendete Methode hat einen direkten Einfluss auf dessen Qualität.

- Physikalische Gasphasenabscheidung (PVD)-Methoden wie das Sputtern sind vielseitig und relativ schnell, können aber manchmal zu weniger gleichmäßigen Filmen im Vergleich zu anderen Methoden führen.

- Chemische Gasphasenabscheidung (CVD) erzeugt hochgleichmäßige und reine Filme, erfordert aber oft sehr hohe Temperaturen und komplexe Vorläuferchemikalien.

- Atomlagenabscheidung (ALD) bietet eine unübertroffene, Atom-für-Atom-Kontrolle über Filmdicke und Gleichmäßigkeit, was sie ideal für fortschrittliche Mikroelektronik macht, ist aber ein sehr langsamer und teurer Prozess.

Die Wahl der richtigen Kombination aus Material und Methode ist ein ständiger Balanceakt zwischen den idealen technischen Spezifikationen und den praktischen Einschränkungen eines Projektbudgets und Zeitplans.

Die richtige Wahl für Ihr Ziel treffen

Das primäre Ziel Ihrer Anwendung bestimmt das ideale Material.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit oder Reflektivität liegt: Benötigen Sie mit ziemlicher Sicherheit einen metallischen Film wie Aluminium, Gold oder Kupfer.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation oder optischer Beschichtung liegt: Ist ein dielektrisches Material wie Siliziumdioxid oder Magnesiumfluorid die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung aktiver elektronischer Komponenten liegt: Benötigen Sie einen Halbleiterfilm, wobei Silizium das dominierende Material in der Industrie ist.

Letztendlich ist das richtige Dünnschichtmaterial dasjenige, dessen physikalische Eigenschaften genau der Funktion entsprechen, die es erfüllen muss.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Schlüsseleigenschaften | Primäre Anwendungen |

|---|---|---|---|

| Metalle | Gold (Au), Aluminium (Al), Titan (Ti) | Hohe Leitfähigkeit, Reflektivität, Haltbarkeit | Elektrische Kontakte, Verdrahtung, Spiegelbeschichtungen, medizinische Implantate |

| Dielektrika | Siliziumdioxid (SiO₂), Titannitrid (TiN), Magnesiumfluorid (MgF₂) | Elektrische Isolation, Härte, Antireflexion | Transistor-Gates, kratzfeste Beschichtungen, optische Linsen |

| Halbleiter | Amorphes Silizium (a-Si), Polykristallines Silizium (poly-Si) | Steuerbare Leitfähigkeit | Solarmodule, LCD-Bildschirme, mikroelektronische Geräte |

Benötigen Sie die richtigen Dünnschichtmaterialien für Ihr Projekt?

Die Wahl des richtigen Materials – sei es ein hochreines Metall, Dielektrikum oder Halbleiter – ist entscheidend für den Erfolg Ihrer Anwendung. Die Leistung Ihres Endprodukts hängt sowohl von den intrinsischen Eigenschaften des Materials als auch von der Qualität des Abscheidungsprozesses ab.

KINTEK ist Ihr vertrauenswürdiger Partner für alle Ihre Dünnschichtanforderungen. Wir sind spezialisiert auf die Bereitstellung von hochreiner Laborausrüstung und Verbrauchsmaterialien, einschließlich Sputtertargets und Vorläufermaterialien, maßgeschneidert für Forschungs- und Produktionsumgebungen. Unsere Expertise stellt sicher, dass Sie konsistente, zuverlässige Ergebnisse erzielen, egal ob Sie fortschrittliche Elektronik, optische Beschichtungen oder langlebige Oberflächen entwickeln.

Lassen Sie uns Ihnen helfen, Leistung, Kosten und Qualität in Einklang zu bringen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEKs Lösungen Ihre Dünnschichtanwendungen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für Zentrifugenröhrchenhalter

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was kostet die Blasfolienextrusion? Von 20.000 $ bis zu High-End-Systemen

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was ist das Blasextrusionsverfahren? Beherrschung der biaxialen Orientierung für überlegene Folienstärke

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext