Kurz gesagt, die Pyrolyseausbeute wird durch vier Hauptfaktoren bestimmt: die Zusammensetzung des Ausgangsmaterials, die endgültige Prozesstemperatur, die Geschwindigkeit, mit der das Material erhitzt wird, und die Zeit, die die entstehenden Dämpfe in der heißen Reaktorzone verbringen. Das Verständnis, wie diese Variablen manipuliert werden können, ist der Schlüssel zur Steuerung des Prozessergebnisses, unabhängig davon, ob Sie feste, flüssige oder gasförmige Produkte anstreben.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass Pyrolyse kein einzelner, fester Prozess ist. Es handelt sich um eine hochgradig abstimmbare thermochemische Reaktion, bei der die Betriebsparameter als Steuerhebel fungieren, die es Ihnen ermöglichen, die primäre Ausgabe absichtlich zwischen Holzkohle, Öl und Gas zu verschieben, um Ihr spezifisches Ziel zu erreichen.

Die Kernsäulen der Pyrolysekontrolle

Um die Pyrolyse effektiv zu steuern, müssen Sie verstehen, wie jeder Betriebsparameter die chemischen Reaktionen und die endgültige Produktverteilung beeinflusst. Diese Faktoren wirken zusammen, nicht isoliert.

### Zusammensetzung und Qualität des Ausgangsmaterials

Das Ausgangsmaterial definiert grundsätzlich die potenzielle Ausbeute. Die chemische Zusammensetzung des Ausgangsmaterials dient als Rohstoff für die Endprodukte.

Zum Beispiel bestimmen die Art und der Prozentsatz verschiedener Kunststoffe im Abfall die Eigenschaften des resultierenden Öls. Ebenso beeinflusst die spezifische Zusammensetzung der Biomasse (z. B. Lignin-, Zellulosegehalt) die Eigenschaften des Bio-Öls und der Biokohle.

Verunreinigungen wie Feuchtigkeit, Asche und Erde wirken sich ebenfalls direkt auf die Ausbeute aus, da sie nicht in wertvolle Produkte umgewandelt werden und den Prozess erschweren können.

### Pyrolysetemperatur

Die Temperatur ist wohl der dominierendste Faktor, der den Pyrolyseprozess beeinflusst. Sie steuert direkt das Ausmaß der chemischen Zersetzung.

Bei niedrigen Temperaturen (um 400 °C) begünstigt der Prozess die Produktion von Feststoffen, was zu einer höheren Ausbeute an Biokohle führt.

Wenn die Temperatur in einen moderaten Bereich (um 500 °C) ansteigt, fördert dies das thermische Cracken, das zur Erzeugung einer höheren Ausbeute an flüssigen Produkten (Bio-Öl) erforderlich ist.

Bei sehr hohen Temperaturen (über 600-700 °C) kommt es zu sekundärem Cracken von Dämpfen, wodurch größere Moleküle in kleinere, nicht kondensierbare Gase zerlegt werden. Dies maximiert die Ausbeute an Synthesegas.

### Heizrate

Die Geschwindigkeit, mit der das Ausgangsmaterial auf die Zieltemperatur erhitzt wird, hat einen tiefgreifenden Einfluss auf die Produktverteilung, insbesondere zwischen Holzkohle und Flüssigkeiten.

Eine langsame Heizrate (langsame Pyrolyse) ermöglicht mehr Zeit für Zwischenreaktionen, die feste Holzkohle bilden, wodurch deren Ausbeute maximiert wird.

Eine hohe Heizrate (schnelle Pyrolyse) zersetzt das Material schnell in Dämpfe, wodurch die für die Holzkohlebildung verfügbare Zeit minimiert wird. Diese Methode ist unerlässlich, um die Ausbeute an flüssigem Öl zu maximieren.

### Verweilzeit des Dampfes

Dies bezieht sich auf die Zeitspanne, die die heißen Gase und Dämpfe im Reaktor verbleiben, bevor sie abgekühlt und gesammelt werden.

Eine kurze Verweilzeit des Dampfes ist entscheidend für die Maximierung der Flüssigkeitsausbeute. Dämpfe werden schnell aus der heißen Zone entfernt und abgeschreckt, wodurch verhindert wird, dass sie sich weiter zersetzen.

Eine lange Verweilzeit des Dampfes setzt die Dämpfe über einen längeren Zeitraum hohen Temperaturen aus. Dies fördert das sekundäre Cracken, das die flüssigen Komponenten in permanente Gase zerlegt, wodurch die Gasausbeute maximiert wird.

Die Kompromisse verstehen

Die Optimierung für eine Produktkategorie bedeutet unweigerlich, die Ausbeute einer anderen zu opfern. Dieses "Produktausbeutedreieck" aus Holzkohle, Öl und Gas ist zentral für die Gestaltung eines Pyrolysebetriebs.

### Der inhärente Produktkonflikt

Sie können nicht gleichzeitig die Ausbeute aller drei Produkte maximieren. Die Bedingungen, die Holzkohle begünstigen (niedrige Temperatur, langsames Erhitzen), sind das Gegenteil derer, die Flüssigkeiten (moderate Temperatur, schnelles Erhitzen) oder Gas (hohe Temperatur, lange Verweilzeit) begünstigen.

Die Wahl der Betriebsparameter muss eine bewusste Entscheidung sein, die darauf basiert, welches Produkt für Ihre spezifische Anwendung den größten Wert hat.

### Prozesskomplexität vs. Produktwert

Die Maximierung der Flüssigkeitsausbeute durch schnelle Pyrolyse erfordert komplexere und präziser gesteuerte Reaktoren, die sehr hohe Heizraten und eine schnelle Dampfabschreckung ermöglichen. Dies erhöht die Kapital- und Betriebskosten.

Umgekehrt ist die Maximierung der Biokohle durch langsame Pyrolyse oft ein einfacherer, robusterer und weniger energieintensiver Prozess, aber das primäre Ergebnis ist ein Feststoff und kein flüssiger Brennstoff.

Pyrolyse für Ihr Ziel optimieren

Ihr gewünschtes Endprodukt sollte Ihre gesamte Betriebsstrategie bestimmen. Verwenden Sie diese Richtlinien, um die Prozessparameter an Ihr Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Bio-Öl/flüssigem Brennstoff liegt: Verwenden Sie schnelle Pyrolyse mit moderaten Temperaturen (~500 °C), extrem hohen Heizraten und einer sehr kurzen Verweilzeit des Dampfes.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Verwenden Sie langsame Pyrolyse mit relativ niedrigen Temperaturen (~400 °C) und einer langsamen, allmählichen Heizrate.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Verwenden Sie hohe Temperaturen (>700 °C) und eine lange Verweilzeit des Dampfes, um eine vollständige thermische Zersetzung aller flüchtigen Komponenten zu gewährleisten.

Durch die Beherrschung dieser Beziehungen können Sie die Pyrolyse von einem einfachen Zersetzungsprozess in ein präzises Werkzeug für die chemische Umwandlung verwandeln.

Zusammenfassungstabelle:

| Faktor | Primärer Einfluss auf die Ausbeute |

|---|---|

| Zusammensetzung des Ausgangsmaterials | Definiert die potenzielle Ausbeute und Qualität der Produkte (Holzkohle, Öl, Gas). |

| Pyrolysetemperatur | Niedrige Temp. begünstigt Holzkohle; moderate Temp. begünstigt Öl; hohe Temp. begünstigt Gas. |

| Heizrate | Langsames Erhitzen maximiert Holzkohle; schnelles Erhitzen maximiert flüssiges Öl. |

| Verweilzeit des Dampfes | Kurze Zeit maximiert Öl; lange Zeit maximiert Gas durch sekundäres Cracken. |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren?

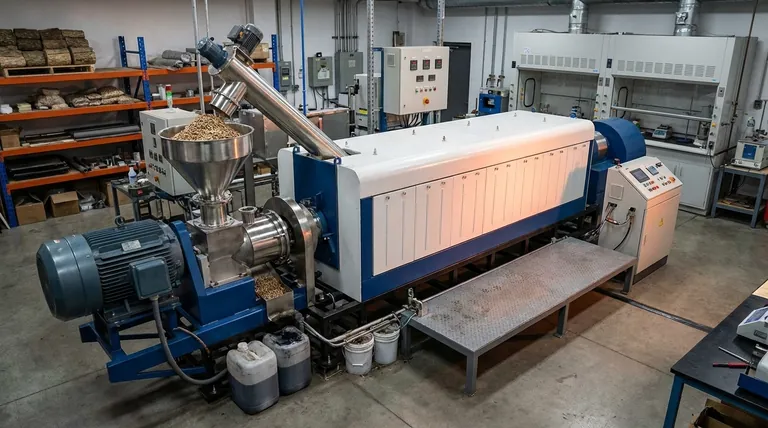

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für präzise Pyrolyseforschung und -entwicklung. Ob Sie sich auf die Biokohle-, Bio-Öl- oder Synthesegasproduktion konzentrieren, unsere Reaktoren und Systeme sind so konzipiert, dass sie Ihnen die Kontrolle über Temperatur, Heizrate und Verweilzeit des Dampfes geben, die Sie benötigen.

Lassen Sie sich von unseren Experten helfen, Ihre spezifischen Umwandlungsziele zu erreichen. Kontaktieren Sie uns noch heute, um die Pyrolyseanforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit