Die Effizienz einer Kugelmühle wird nicht durch eine einzelne Einstellung bestimmt, sondern durch das präzise Zusammenspiel mehrerer kritischer Betriebsgrößen. Zu diesen Schlüsselvariablen gehören die Rotationsgeschwindigkeit der Mühle, die Eigenschaften der Mahlkörper (Größe und Dichte), die Eigenschaften des zu verarbeitenden Materials und das Volumenverhältnis von Mahlkörpern zu Material in der Mühlenkammer.

Die Mahleffizienz ist im Grunde ein Balanceakt. Ziel ist es, die Energieübertragung von den Mahlkörpern auf das Material zu maximieren, was eine Optimierung der Mühlengeschwindigkeit erfordert, um das richtige Gleichgewicht zwischen Schlag und Abrieb zu erreichen, während gleichzeitig sichergestellt wird, dass die Eigenschaften der Mahlkörper und des Materials korrekt aufeinander abgestimmt sind.

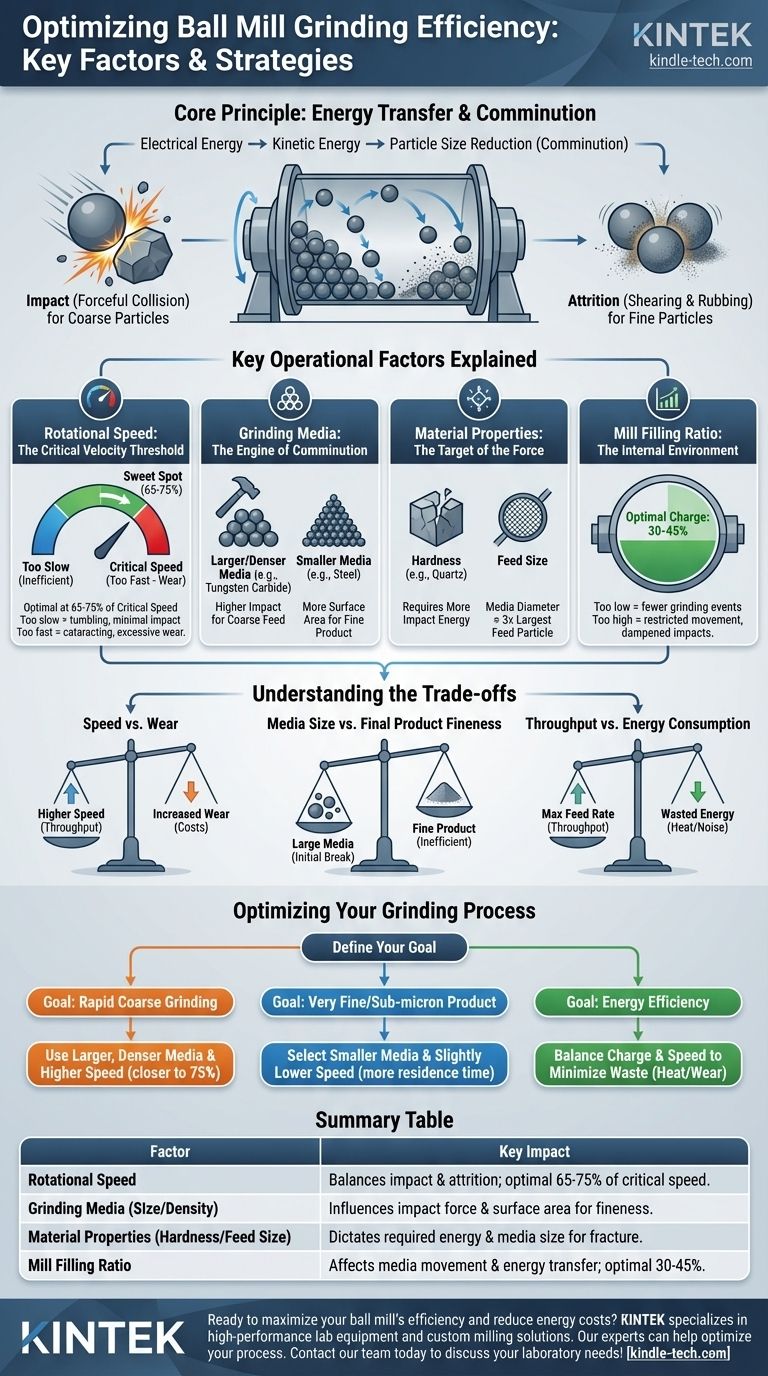

Das Kernprinzip: Energieübertragung und Zerkleinerung

Der gesamte Zweck einer Kugelmühle besteht darin, die Partikelgröße zu reduzieren, ein Prozess, der als Zerkleinerung bekannt ist. Dies wird erreicht, indem elektrische Energie von einem Motor in kinetische Energie innerhalb der Mühle umgewandelt wird.

Von der Rotation zum Bruch

Wenn die Mühlentrommel rotiert, hebt sie die Mahlkörper (Kugeln) an. Diese Aktion verleiht den Mahlkörpern potenzielle Energie. Wenn die Mahlkörper eine bestimmte Höhe erreichen, fallen und kaskadieren sie, wodurch diese potenzielle Energie in die kinetische Energie umgewandelt wird, die zum Zerkleinern und Mahlen des Zielmaterials benötigt wird.

Zwei Mahlmodi

Die Energieübertragung erfolgt über zwei primäre Mechanismen.

- Schlag: Der kraftvolle Aufprall fallender Kugeln auf das Material, der effektiv zum Zerkleinern größerer, grober Partikel ist.

- Abrieb: Die Scher- und Reibwirkung, die auftritt, wenn Kugeln übereinander rollen, was für das Mahlen von Partikeln auf eine sehr feine oder sogar Submikrometergröße unerlässlich ist.

Erläuterung der wichtigsten Betriebsgrößen

Die Optimierung des Gleichgewichts zwischen Schlag und Abrieb erfordert eine sorgfältige Kontrolle mehrerer Variablen. Jeder Faktor beeinflusst direkt, wie effektiv Energie genutzt wird, um die gewünschte Partikelgröße zu erreichen.

Rotationsgeschwindigkeit: Die kritische Geschwindigkeitsschwelle

Die Geschwindigkeit der Mühle ist wohl der kritischste Faktor. Sie wird oft im Zusammenhang mit ihrer "kritischen Geschwindigkeit" diskutiert – der theoretischen Geschwindigkeit, bei der die Mahlkörper zentrifugieren und an der Innenwand der Mühle haften würden, wodurch jegliche Mahlaktion zum Stillstand käme.

Ein Betrieb bei 65-75 % der kritischen Geschwindigkeit ist typischerweise der optimale Bereich.

- Zu langsam: Die Mahlkörper rollen am Boden der Mühle, was zu einem ineffizienten, abriebdominanten Mahlen mit minimalem Schlag führt.

- Zu schnell: Die Mahlkörper werden in einem hohen Bogen geworfen, was zu übermäßigem Verschleiß der Mühlenauskleidungen bei weniger effektivem Mahlen führt.

Mahlkörper: Der Motor der Zerkleinerung

Die Kugeln sind die Werkzeuge zur Größenreduzierung. Ihre Eigenschaften müssen auf die Aufgabe abgestimmt sein.

- Mahlkörpergröße: Größere Mahlkörper liefern eine höhere Schlagkraft, ideal zum Zerkleinern von grobem Ausgangsmaterial. Kleinere Mahlkörper bieten eine größere Oberfläche und mehr Kontaktpunkte, was den Abrieb fördert, der für die Herstellung eines feinen Produkts notwendig ist.

- Mahlkörperdichte: Dichteres Mahlgut (wie Wolframkarbid oder Zirkonoxid) überträgt beim Aufprall mehr Energie als leichteres Mahlgut (wie Stahl oder Aluminiumoxid). Dies ist entscheidend für das Mahlen sehr harter Materialien.

Materialeigenschaften: Das Ziel der Kraft

Das zu mahlende Material bestimmt den erforderlichen Ansatz.

- Härte: Härtere Materialien erfordern mehr Schlagenergie zum Brechen. Dies bedeutet oft die Verwendung dichterer Mahlkörper oder den Betrieb mit einer höheren Geschwindigkeit.

- Aufgabegröße: Die anfängliche Partikelgröße des Aufgabematerials muss klein genug sein, damit die gewählten Mahlkörper es effektiv "greifen" und brechen können. Eine Faustregel besagt, dass der Mahlkörperdurchmesser etwa das Dreifache der Größe der größten Aufgabepartikel betragen sollte.

Mühlenfüllgrad: Das interne Umfeld

Das Füllvolumen oder der Prozentsatz des internen Volumens der Mühle, das mit Mahlkörpern gefüllt ist, ist entscheidend. Eine typische Füllung liegt zwischen 30 % und 45 % des Mühlenvolumens.

- Zu niedrig: Eine geringe Füllung reduziert die Anzahl der Mahlereignisse, wodurch Effizienz und Durchsatz sinken.

- Zu hoch: Eine überfüllte Mühle schränkt die Bewegung der Mahlkörper ein, dämpft die Kaskadenwirkung und reduziert die Energie der Aufprälle.

Die Kompromisse verstehen

Das Streben nach einer Leistungsmetrik geht oft auf Kosten einer anderen. Das Erkennen dieser Kompromisse ist für eine praktische Optimierung unerlässlich.

Geschwindigkeit vs. Verschleiß

Eine Erhöhung der Rotationsgeschwindigkeit kann den Durchsatz steigern, beschleunigt aber auch den Verschleiß sowohl der Mahlkörper als auch der inneren Auskleidungen der Mühle dramatisch. Dies erhöht die Betriebskosten, die Wartungsstillstandszeiten und das Risiko einer Produktkontamination durch verschlissene Komponenten.

Mahlkörpergröße vs. Endproduktfeinheit

Die Verwendung großer Mahlkörper ist sehr effektiv für die anfängliche Zerkleinerung von grobem Material. Sie ist jedoch ein ineffizientes Werkzeug zur Herstellung sehr feiner oder Submikrometer-Partikel, da die großen Kugeln nicht effektiv auf winzige Partikel einwirken können. Das Erreichen einer solchen Feinheit erfordert den Wechsel zu kleineren Mahlkörpern.

Durchsatz vs. Energieverbrauch

Die Maximierung der Zufuhrrate zur Steigerung des Durchsatzes kann zu ineffizientem Mahlen führen, wenn die Mühle die Energie nicht effektiv auf das erhöhte Materialvolumen übertragen kann. Dies führt dazu, dass Energie als Wärme und Geräusch verschwendet wird, anstatt für die Partikelgrößenreduzierung verwendet zu werden, was die Energiekosten pro Produkteinheit in die Höhe treibt.

Optimierung Ihres Mahlprozesses

Ihre idealen Einstellungen werden vollständig von Ihrem Endziel bestimmt. Der Schlüssel liegt darin, jeden Betriebsfactor auf das gewünschte Ergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk auf schnellem Grobmahlen liegt: Verwenden Sie größere, dichtere Mahlkörper und betreiben Sie die Mühle näher am oberen Ende des optimalen Geschwindigkeitsbereichs (z. B. 75 % der kritischen Geschwindigkeit), um die Schlagkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen oder Submikrometer-Produkts liegt: Wählen Sie kleinere Mahlkörper, um die Oberflächenkontaktfläche zu vergrößern und den Abrieb zu fördern, oft bei einer etwas geringeren Geschwindigkeit, um eine ausreichende Verweilzeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Balancieren Sie die Mühlenfüllung und die Rotationsgeschwindigkeit sorgfältig aus, um den Punkt zu finden, an dem Energie in den Partikelbruch geleitet wird und nicht als überschüssige Wärme oder mechanischer Verschleiß verschwendet wird.

Letztendlich wird die Effizienz der Kugelmühle durch die systematische Abstimmung dieser Variablen auf Ihr spezifisches Material und die gewünschte Partikelgröße gemeistert.

Zusammenfassungstabelle:

| Faktor | Wichtige Auswirkungen auf die Mahleffizienz |

|---|---|

| Rotationsgeschwindigkeit | Bestimmt das Gleichgewicht zwischen Schlag & Abrieb; optimal bei 65-75 % der kritischen Geschwindigkeit. |

| Mahlkörper (Größe/Dichte) | Beeinflusst die Schlagkraft und die Oberfläche für Feinmahlung. |

| Materialeigenschaften (Härte/Aufgabegröße) | Bestimmt die erforderliche Energie und Mahlkörpergröße für effektiven Bruch. |

| Mühlenfüllgrad | Beeinflusst die Mahlkörperbewegung und Energieübertragung; optimal zwischen 30-45 % des Mühlenvolumens. |

Bereit, die Effizienz Ihrer Kugelmühle zu maximieren und Energiekosten zu senken? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Mahlkörper und Mahllösungen, die auf Ihr spezifisches Material und Ihre Partikelgrößenziele zugeschnitten sind. Unsere Experten können Ihnen helfen, Ihren Prozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre Laborbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Iodo-Vanadat-Blei-Keramikabfallformen?

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren