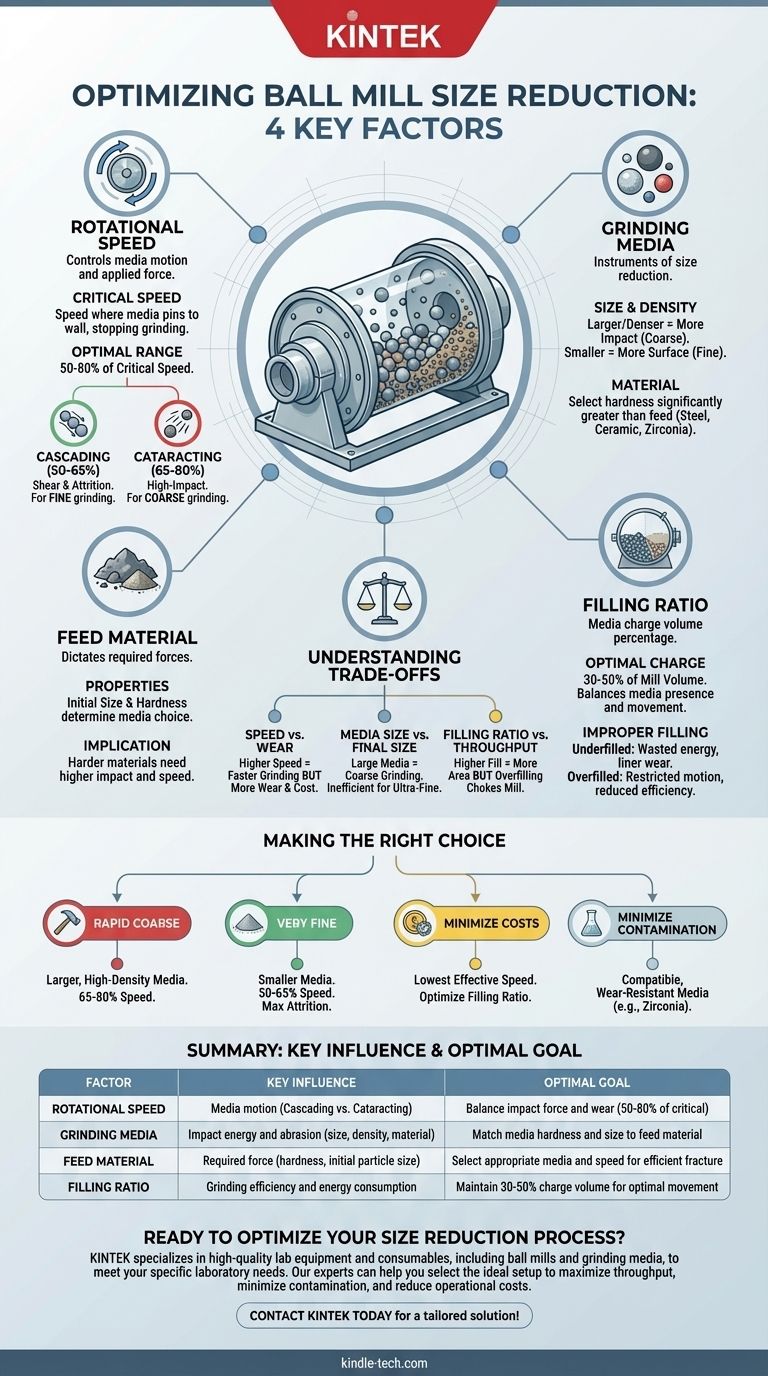

Um den Zerkleinerungsprozess in einer Kugelmühle präzise zu steuern, müssen Sie vier miteinander verbundene Faktoren strategisch managen. Dies sind die Drehzahl der Mühle, die Größe und das Material der Mahlkörper, die Eigenschaften des zu mahlenden Materials und das Volumen der in die Mühle geladenen Mahlkörper, bekannt als Füllgrad.

Der Schlüssel zu effektivem Kugelmühlen ist nicht die Maximierung einer einzelnen Variablen, sondern das Erreichen eines spezifischen Gleichgewichts zwischen ihnen. Dieses Gleichgewicht bestimmt die dominante Mahlwirkung – entweder hochwirksames Zerkleinern oder feines abrasives Mahlen –, um die gewünschte Endpartikelgröße effizient zu erreichen.

Die Rolle der Drehzahl

Die Geschwindigkeit, mit der sich die Mühle dreht, ist wohl der kritischste Betriebsparameter. Sie steuert direkt die Bewegung der Mahlkörper und somit die Art der auf Ihr Material ausgeübten Kraft.

Definition der kritischen Geschwindigkeit

Die kritische Geschwindigkeit ist die theoretische Drehzahl, bei der die äußerste Schicht der Mahlkörper durch die Zentrifugalkraft an die Innenwand der Mühle gepresst wird. Ein Betrieb bei oder über dieser Geschwindigkeit stoppt jegliche Mahlwirkung.

Kaskadenwirkung (niedrigere Geschwindigkeiten)

Bei niedrigeren Geschwindigkeiten (typischerweise 50-65 % der kritischen Geschwindigkeit) rollen die Mahlkörper in einer „Kaskadenbewegung“ übereinander. Dies erzeugt erhebliche Scher- und Reibungskräfte, ideal für die Erzielung einer sehr feinen, gleichmäßigen Partikelgröße durch Abrieb.

Kataraktwirkung (höhere Geschwindigkeiten)

Bei höheren Geschwindigkeiten (typischerweise 65-80 % der kritischen Geschwindigkeit) werden die Mahlkörper durch die Mühle geschleudert, wodurch eine „Kataraktbewegung“ entsteht. Dies erzeugt hochenergetische Aufprallkräfte, die hochwirksam sind, um gröbere, größere Partikel schnell zu zerkleinern.

Eigenschaften der Mahlkörper

Die als Mahlmedium verwendeten Kugeln oder Zylinder sind die Instrumente, die die Zerkleinerung durchführen. Ihre Eigenschaften sind ebenso wichtig wie die Geschwindigkeit der Mühle.

Mahlkörpergröße und -dichte

Die Größe der Mahlkörper korreliert direkt mit der Aufprallkraft. Größere, dichtere Mahlkörper (wie Stahlkugeln) liefern mehr Energie pro Aufprall und eignen sich daher zum Zerkleinern großer, harter Aufgabematerialien. Kleinere Mahlkörper bieten eine größere Oberfläche und mehr Kontaktpunkte, was den für ultrafeines Mahlen erforderlichen Abrieb fördert.

Mahlkörpermaterial

Das Material der Mahlkörper – wie Stahl, Keramik oder Zirkonoxid – bestimmt deren Härte, Dichte und das Potenzial für Produktkontamination. Sie müssen ein Mahlkörpermaterial wählen, das deutlich härter ist als das zu mahlende Material, um ein effektives Mahlen zu gewährleisten und den Verschleiß zu minimieren.

Eigenschaften des Aufgabematerials

Das Ausgangsmaterial selbst bestimmt viele der anderen Prozessparameter. Seine inhärenten Eigenschaften bestimmen, wie es auf die Kräfte in der Mühle reagiert.

Anfangsgröße und Härte

Die anfängliche Partikelgröße Ihres Aufgabematerials ist ein primärer Faktor bei der Auswahl der geeigneten Mahlkörpergröße. Härtere, widerstandsfähigere Materialien erfordern höhere Aufprallkräfte (und somit höhere Geschwindigkeiten oder dichtere Mahlkörper), um effektiv zu brechen.

Verständnis des Füllgrades

Der Füllgrad oder das Füllvolumen ist der Prozentsatz des internen Volumens der Mühle, der von den Mahlkörpern eingenommen wird. Dieser scheinbar einfache Faktor hat einen tiefgreifenden Einfluss auf die Effizienz.

Optimales Füllvolumen

Die meisten Kugelmühlen arbeiten am effizientesten mit einer Mahlkörperfüllung zwischen 30 % und 50 % des gesamten Mühlenvolumens. Dieser Bereich bietet ein gutes Gleichgewicht und stellt sicher, dass genügend Mahlkörper vorhanden sind, um effektiv zu mahlen, ohne deren Bewegung einzuschränken.

Auswirkungen einer unsachgemäßen Befüllung

Eine unterfüllte Mühle verschwendet Energie, da Aufprälle gegen die Mühlenverkleidung statt gegen das Material erfolgen, was zu übermäßigem Verschleiß führt. Eine überfüllte Mühle schränkt die Bewegung der Mahlkörper ein, dämpft die Kaskaden- oder Kataraktwirkung und reduziert die Mahleffizienz erheblich.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle erfordert das Abwägen konkurrierender Faktoren. Die Änderung einer Variablen beeinflusst unweigerlich die ideale Einstellung für eine andere.

Geschwindigkeit vs. Verschleiß

Eine Erhöhung der Drehzahl beschleunigt das Mahlen, erhöht aber auch dramatisch die Verschleißrate sowohl der Mahlkörper als auch der inneren Auskleidungen der Mühle. Dies wirkt sich direkt auf die Betriebskosten und Wartungspläne aus.

Mahlkörpergröße vs. Endpartikelgröße

Während große Mahlkörper hervorragend zum Zerkleinern grober Aufgabematerialien geeignet sind, sind sie ineffizient bei der Herstellung ultrafeiner Partikel. Sobald das Material auf eine bestimmte Größe zerkleinert ist, verhindern die großen Lücken zwischen den großen Kugeln eine weitere effektive Zerkleinerung.

Füllgrad vs. Durchsatz

Ein höherer Füllgrad kann die Mahloberfläche vergrößern, aber nur bis zu einem gewissen Punkt. Eine Überfüllung verstopft die Mühle, verhindert den für grobes Mahlen notwendigen freien Fall und reduziert die Gesamteffizienz und den Netto-Durchsatz des Systems.

Die richtige Wahl für Ihr Ziel treffen

Ihre idealen Parameter hängen vollständig von Ihrem gewünschten Ergebnis ab. Verwenden Sie diese Prinzipien als Ausgangspunkt für die Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf schnellem Grobmahlen liegt: Verwenden Sie größere, hochdichte Mahlkörper bei höherer Geschwindigkeit (65-80 % der kritischen Geschwindigkeit), um die Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Partikel liegt: Verwenden Sie kleinere Mahlkörper bei niedrigerer Geschwindigkeit (50-65 % der kritischen Geschwindigkeit), um eine Kaskadenwirkung zu fördern, die den abrasiven Abrieb maximiert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Betreiben Sie die Mühle mit der niedrigsten effektiven Geschwindigkeit, um den Verschleiß von Mahlkörpern und Auskleidung zu reduzieren, und optimieren Sie den Füllgrad sorgfältig, um Energieverschwendung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Produktkontamination liegt: Wählen Sie Mahlkörper aus einem Material (z. B. Zirkonoxid, Aluminiumoxid), das chemisch mit Ihrem Produkt kompatibel und sehr verschleißfest ist.

Die Beherrschung dieser miteinander verbundenen Variablen verwandelt die Kugelmühle von einer einfachen Maschine in ein Präzisionsinstrument für die Materialverarbeitung.

Zusammenfassungstabelle:

| Faktor | Wichtiger Einfluss | Optimales Ziel |

|---|---|---|

| Drehzahl | Steuert die Mahlkörperbewegung (Kaskaden- vs. Kataraktwirkung) | Gleichgewicht zwischen Aufprallkraft und Verschleiß (50-80 % der kritischen Geschwindigkeit) |

| Mahlkörper | Bestimmt Aufprallenergie und Abrieb (Größe, Dichte, Material) | Mahlkörperhärte und -größe an das Aufgabematerial anpassen |

| Aufgabematerial | Bestimmt die erforderliche Kraft (Härte, anfängliche Partikelgröße) | Geeignete Mahlkörper und Geschwindigkeit für effizienten Bruch auswählen |

| Füllgrad | Beeinflusst Mahleffizienz und Energieverbrauch | 30-50 % Füllvolumen für optimale Mahlkörperbewegung beibehalten |

Bereit, Ihren Zerkleinerungsprozess zu optimieren?

Die Wahl der richtigen Kugelmühlenparameter ist entscheidend, um Ihre Zielpartikelgröße effizient zu erreichen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Kugelmühlen und Mahlkörper, um Ihre spezifischen Laboranforderungen zu erfüllen. Unsere Experten können Ihnen helfen, die ideale Konfiguration auszuwählen, um den Durchsatz zu maximieren, Kontaminationen zu minimieren und die Betriebskosten zu senken.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung für Ihre Mahlherausforderungen zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Vier-Kammer-Horizontalballmühle

Andere fragen auch

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation