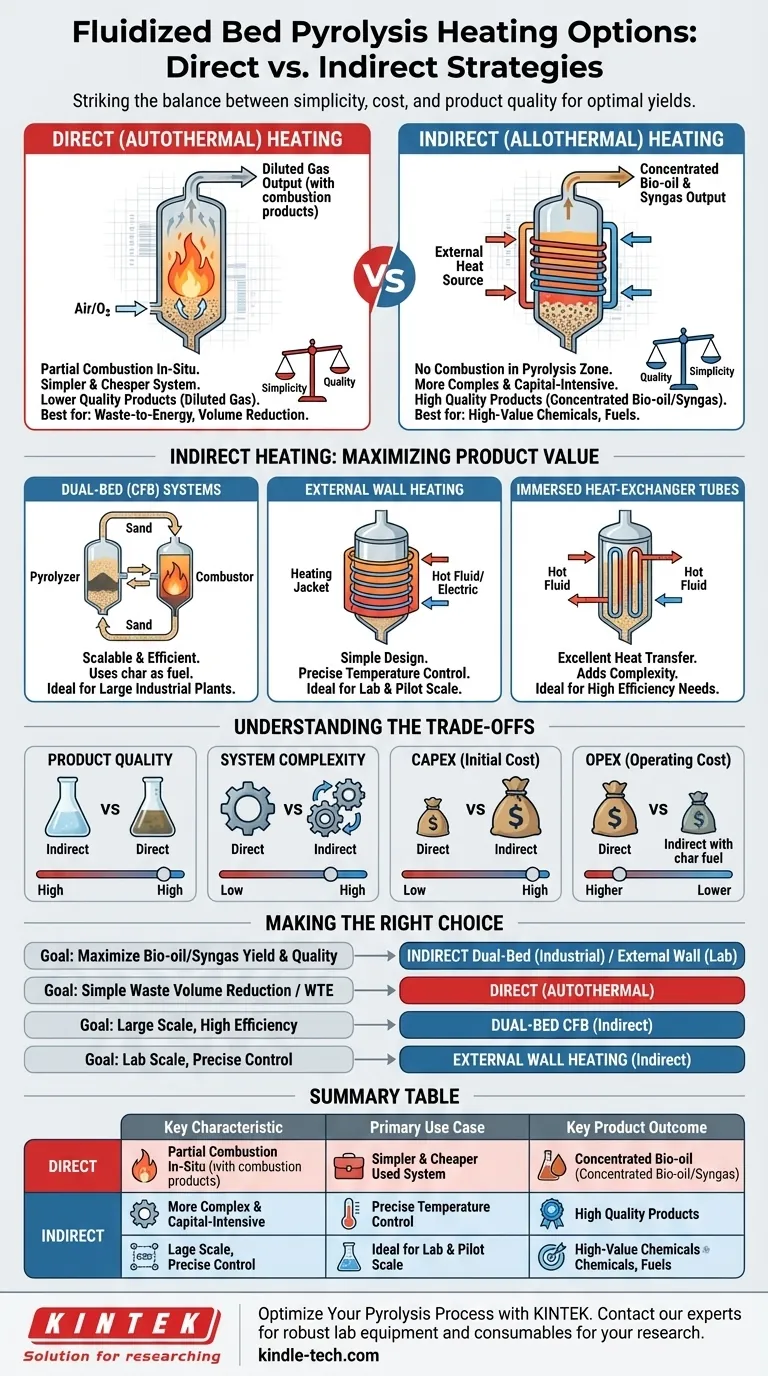

Kurz gesagt: Sie können eine Wirbelschicht für die Pyrolyse mit zwei Hauptstrategien beheizen: direkte Beheizung, bei der eine kleine Menge des Einsatzmaterials im Reaktor verbrannt wird, oder indirekte Beheizung, bei der die Wärme von einer externen Quelle zugeführt wird, ohne dass in der Pyrolysezone eine Verbrennung stattfindet. Indirekte Methoden werden im Allgemeinen zur Herstellung von hochwertigem Pyrolyseöl und -gas bevorzugt, da sie eine Verdünnung des Produkts mit Verbrennungsabgasen verhindern.

Die zentrale Entscheidung bei der Beheizung einer Pyrolyse-Wirbelschicht ist ein Kompromiss zwischen Prozessvereinfachung und Produktqualität. Die direkte Beheizung ist einfacher und kostengünstiger, beeinträchtigt jedoch den Produktwert, während die indirekte Beheizung komplexer ist, aber die Ausbeute und Qualität Ihrer gewünschten Ergebnisse maximiert.

Die zwei grundlegenden Heizstrategien

Im Kern bestimmt die Wahl der Heizmethode die chemische Umgebung in Ihrem Reaktor und damit die Qualität Ihrer Endprodukte. Der grundlegende Unterschied liegt darin, ob die Wärme innerhalb oder außerhalb der Pyrolyse-Reaktionszone erzeugt wird.

Direkte (autotherme) Beheizung

Die direkte Beheizung, auch bekannt als autotherme Pyrolyse, beinhaltet die Einführung einer kleinen, kontrollierten Menge eines Oxidationsmittels (typischerweise Luft oder sauerstoffangereicherte Luft) direkt in die Wirbelschicht.

Dieser Prozess verbrennt absichtlich einen Teil des Einsatzmaterials oder der Pyrolysedämpfe in situ. Die bei dieser teilweisen Oxidation freigesetzte Wärme treibt die endothermen Pyrolyse-Reaktionen für den Rest des Einsatzmaterials an.

Indirekte (allotherme) Beheizung

Die indirekte Beheizung oder allotherme Pyrolyse hält die Pyrolyseumgebung vollständig frei von Sauerstoff. Die Wärme wird extern erzeugt und dann in die Wirbelschicht übertragen.

Diese Trennung stellt sicher, dass die einzigen stattfindenden Reaktionen die thermische Zersetzung (Pyrolyse) betreffen und nicht die Verbrennung. Dies führt zu einem saubereren, konzentrierteren und höherwertigen Produktstrom.

Indirekte Beheizung: Methoden zur Maximierung des Produktwerts

Da die Erhaltung der Produktqualität oft das Hauptziel ist, sind indirekte Heizmethoden bei Anwendungen, die auf hochwertige Chemikalien oder Kraftstoffe abzielen, weiter verbreitet.

Methode 1: Dual-Bed-Systeme (Wirbelschicht mit Zirkulation)

Dies ist eine der effektivsten und skalierbarsten industriellen Methoden. Das System verwendet zwei separate Reaktoren: einen Pyrolyseur und einen Verbrenner.

Ein fester Wärmeträger, wie Sand, wird im Pyrolyseur mit dem Einsatzmaterial fluidisiert. Der heiße Sand überträgt seine Wärme und treibt die Pyrolyse an. Der Sand, der nun mit Restkoks überzogen ist, wird dann zum Verbrenner zirkuliert. Im Verbrenner wird Luft verwendet, um den Koks vom Sand abzubrennen und ihn wieder aufzuheizen, bevor er zum Pyrolyseur zurückgeführt wird.

Methode 2: Beheizung der Außenwand

Bei kleineren oder Pilotreaktoren kann die Wärme über die Wände des Reaktorgefäßes übertragen werden. Dies wird oft als ummantelter Reaktor bezeichnet.

Die Wärmequelle können elektrische Widerstandsheizungen sein, die um das Gefäß gewickelt sind, oder ein Mantel, durch den heiße Rauchgase oder eine Wärmeträgerflüssigkeit (wie Salzschmelze) zirkuliert werden. Obwohl diese Methode einfach ist, wird sie mit zunehmender Reaktorgröße aufgrund eines ungünstigen Verhältnisses von Oberfläche zu Volumen weniger effizient.

Methode 3: Eingetauchte Wärmetauscherrohre

Bei dieser Konstruktion werden Rohre direkt in die Wirbelschicht selbst eingeführt. Ein sehr heißes Fluid, wie Verbrennungsgas oder Salzschmelze, wird durch diese Rohre geleitet.

Die hervorragenden Wärmeübertragungseigenschaften einer Wirbelschicht machen dies zu einer effizienten Methode zur Wärmezufuhr. Es erhöht jedoch die mechanische Komplexität und potenzielle Fehlerquellen in der stark abrasiven und korrosiven Reaktorumgebung.

Die Abwägungen verstehen

Die Wahl der Heizmethode ist eine technische Entscheidung mit erheblichen Auswirkungen auf Kosten, Komplexität und Endprodukt.

Produktqualität vs. Systemkomplexität

Die direkte Beheizung ist einfach, erzeugt aber ein Gas mit niedrigem Heizwert, das mit Stickstoff (bei Verwendung von Luft) und Kohlendioxid verdünnt ist. Dies erschwert die nachgeschaltete Aufbereitung oder die Verwendung als chemischer Synthesebaustein.

Die indirekte Beheizung erzeugt ein hochwertiges, energiedichtes Syngas und maximiert die Bioöl-Ausbeute, allerdings auf Kosten eines komplexeren und kapitalintensiveren Systems (z. B. einer Dual-Bed-Anlage).

Investitionskosten (CAPEX) vs. Betriebskosten (OPEX)

Ein direkt beheiztes System hat einen deutlich niedrigeren anfänglichen CAPEX, da es keinen separaten Ofen, Wärmetauscher oder eine komplexe Zirkulationsschleife benötigt.

Ein indirektes Dual-Bed-System hat einen sehr hohen CAPEX, kann aber niedrigere OPEX aufweisen, wenn das Koks-Nebenprodukt die gesamte notwendige Prozesswärme liefert und somit die Notwendigkeit einer externen Brennstoffquelle wie Erdgas entfällt.

Einsatzflexibilität und Skalierbarkeit

Dual-Bed-Systeme sind außergewöhnlich flexibel, da sie darauf ausgelegt sind, den minderwertigen Koks als interne Brennstoffquelle zu nutzen. Sie sind außerdem hochgradig skalierbar und die bevorzugte Methode für große Industrieanlagen.

Die direkte Beheizung skaliert einigermaßen gut, aber die Kontrolle einer gleichmäßigen Teilverbrennung kann in sehr großen Reaktoren schwierig werden. Die Beheizung der Außenwand skaliert schlecht und ist im Allgemeinen auf Pilot- oder kleine kommerzielle Anlagen beschränkt.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Heizstrategie hängt vollständig von den wirtschaftlichen und technischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute und Qualität von Bioöl oder Syngas liegt: Die indirekte (allotherme) Beheizung ist der einzig gangbare Weg, wobei Dual-Bed-Systeme der Standard für den industriellen Maßstab sind.

- Wenn Ihr Hauptaugenmerk auf der einfachen Volumenreduzierung von Abfall oder der Verwertung von Abfall zu Energie bei minimalen Investitionskosten liegt: Die direkte (autotherme) Beheizung bietet einen einfacheren, kostengünstigeren Weg zur Erzeugung eines brennbaren Gases.

- Wenn Sie in einem sehr großen industriellen Maßstab arbeiten und eine hohe thermische Effizienz benötigen: Ein Dual-Bed-Wirbelschichtsystem (CFB), das den Produktkoks als Brennstoff verwendet, ist die effizienteste und robusteste Lösung.

- Wenn Sie sich im Labor- oder Pilotmaßstab befinden und eine präzise, gleichmäßige Temperaturkontrolle für die Forschung benötigen: Ein extern beheizter (ummantelter) indirekter Reaktor bietet die stabilste und am einfachsten zu steuernde Umgebung.

Letztendlich ist die Abstimmung Ihrer Heizstrategie auf Ihre spezifischen Produktziele und wirtschaftlichen Rahmenbedingungen der Schlüssel zur Gestaltung eines erfolgreichen Pyrolyseverfahrens.

Zusammenfassungstabelle:

| Heizmethode | Hauptmerkmal | Hauptanwendungsfall | Wichtigstes Produktergebnis |

|---|---|---|---|

| Direkt (Autotherm) | Teilverbrennung des Einsatzmaterials im Reaktor | Abfall-zu-Energie, einfache Volumenreduzierung | Gas mit niedrigem Heizwert, verdünnt mit Verbrennungsgasen |

| Indirekt (Allotherm) | Wärmezufuhr von außen; sauerstofffreie Pyrolysezone | Herstellung von hochwertigem Bioöl/Syngas, chemische Synthese | Hochwertiges, konzentriertes Bioöl und Syngas |

| → Dual-Bed-System | Zirkulation eines festen Wärmeträgers (z. B. Sand) zwischen den Reaktoren | Großtechnische Industrieanwendungen, hohe Effizienz | Maximierte Ausbeute und Qualität; nutzt Koks für Prozesswärme |

| → Beheizung der Außenwand | Wärmeübertragung durch Reaktorwände/Mantel | Labor- und Pilotanlagen-F&E, präzise Temperaturkontrolle | Stabile, kontrollierte Umgebung für die Forschung |

| → Eingetauchte Rohre | Wärmetauscherrohre innerhalb der Wirbelschicht | Anwendungen, die eine hohe Wärmeübertragungseffizienz erfordern | Effiziente Beheizung; erhöht die mechanische Komplexität |

Optimieren Sie Ihr Pyrolyseverfahren mit KINTEK

Die Wahl der richtigen Heizmethode ist entscheidend für den Erfolg Ihres Pyrolyseprojekts, unabhängig davon, ob Sie sich auf hochwertiges Bioöl oder die effiziente Abfallumwandlung konzentrieren. Bei KINTEK sind wir auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien spezialisiert, um Ihre Forschung und Entwicklung in thermischen Prozessen wie der Pyrolyse zu unterstützen.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Systeme, um Ihre Heizstrategien zu testen und zu skalieren, und stellen sicher, dass Sie die Produktqualität und Betriebseffizienz erreichen, die Sie benötigen.

Bereit, Ihre Pyrolyse-F&E zu verbessern? Kontaktieren Sie unser Team noch heute, um zu besprechen, wie KINTEK-Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren