Obwohl es unglaublich vielseitig für die Erzeugung großer Radien ist, ist das Walzbiegen keine universelle Lösung für alle Metallumformungsbedürfnisse. Der Prozess ist grundsätzlich durch die Geometrie der Walzen begrenzt, was zu ungebogenen Abschnitten am Anfang und Ende des Werkstücks führt. Darüber hinaus ist es schwierig, enge Radien zu erreichen, präzise Toleranzen einzuhalten und Materialverformungen ohne erhebliche Bedienerkenntnisse und spezielle Ausrüstung zu vermeiden.

Die Kernbeschränkung des Walzbiegens ergibt sich aus seinem "Freiform"-Charakter. Während dies die effiziente Erzeugung großer, weitläufiger Kurven ermöglicht, bietet es weniger Einschränkungen als andere Methoden, was es schwierig macht, Präzision, enge Radien und die Geometrie an den Materialenden zu kontrollieren.

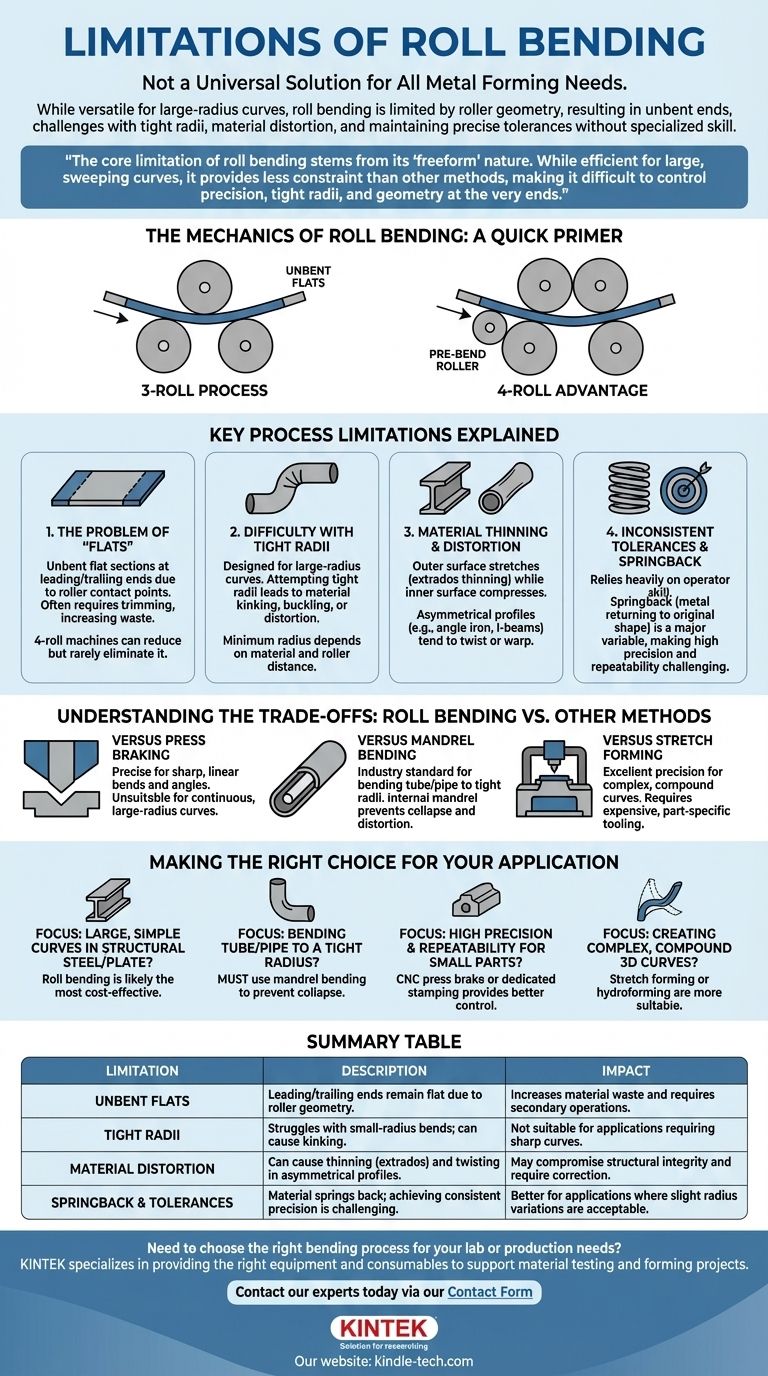

Die Mechanik des Walzbiegens: Eine kurze Einführung

Um die Einschränkungen zu verstehen, müssen Sie zuerst den Prozess verstehen. Das Walzbiegen verwendet eine Reihe von drei oder vier Walzen, um einen Metallstab, eine Platte oder ein Profil schrittweise zu krümmen.

Der 3-Walzen-Prozess

In einem typischen 3-Walzen-System stützen zwei untere Walzen das Material, während eine obere Walze nach unten gedrückt wird, um eine Biegung zu erzeugen. Während das Material durch die Walzen geführt wird, erzeugt dieser Druckpunkt eine kontinuierliche, allmähliche Krümmung.

Der 4-Walzen-Vorteil

Eine 4-Walzen-Maschine fügt eine vierte Walze hinzu, die die Vorderkante des Materials vor dem eigentlichen Walzprozess vorbiegen kann. Dies hilft, eine der Hauptbeschränkungen des 3-Walzen-Systems zu mildern, eliminiert sie aber nicht vollständig.

Erläuterung der wichtigsten Prozessbeschränkungen

Jede Einschränkung des Walzbiegens ist eine direkte Folge seiner Mechanik. Das Verständnis dieser wird Ihnen helfen zu bestimmen, ob es der richtige Prozess für Ihr Projekt ist.

Das Problem der "Flachstellen"

Die bedeutendste Einschränkung ist die Entstehung von ungebogenen flachen Abschnitten an den vorderen und hinteren Enden des Werkstücks. Da das Material mindestens zwei Walzenkontaktpunkte passieren muss, um eine Biegung einzuleiten, können die ersten und letzten Zentimeter nicht richtig gekrümmt werden.

Diese Flachstellen müssen oft als Ausschuss abgeschnitten werden, was Materialverschwendung und Arbeitskosten erhöht. Obwohl 4-Walzen-Maschinen oder ein sekundärer Vorbiegevorgang diesen Effekt reduzieren können, eliminieren sie ihn selten vollständig.

Schwierigkeiten bei engen Radien

Das Walzbiegen ist von Natur aus für große Radien ausgelegt. Der minimal erreichbare Radius ist eine Funktion der Materialeigenschaften, seines Querschnitts und des Abstands zwischen den Walzen der Maschine.

Der Versuch, einen für den Prozess zu engen Radius zu formen, kann zu Materialknicken, Beulen oder Profilverformungen führen. Für enge Biegungen, insbesondere bei Rohren, sind Verfahren wie das Dornbiegen überlegen.

Materialverdünnung und Verformung

Beim Biegen dehnt sich die äußere Oberfläche und wird dünner, während die innere Oberfläche komprimiert wird. Dieser Effekt, bekannt als Extrados-Verdünnung, kann ein kritischer Fehlerpunkt bei Hochdruck- oder strukturellen Anwendungen sein.

Darüber hinaus neigen asymmetrische Profile wie Winkelprofile oder I-Träger dazu, sich während des Walzens zu verdrehen oder zu verziehen, da ihr Biegewiderstand nicht gleichmäßig ist. Die Korrektur erfordert spezielle Werkzeuge und den Einsatz erfahrener Bediener.

Inkonsistente Toleranzen und Rückfederung

Walzbiegen ist eher eine Kunst als eine Wissenschaft und hängt stark von der Erfahrung des Bedieners ab. Die Rückfederung, die Tendenz des Metalls, nach dem Biegen teilweise in seine ursprüngliche Form zurückzukehren, ist eine wichtige Variable.

Das Erreichen hochpräziser, wiederholbarer Toleranzen von Teil zu Teil ist eine Herausforderung. Der Prozess eignet sich besser für Anwendungen, bei denen geringfügige Abweichungen im Endradius akzeptabel sind, wie z. B. bei architektonischen Strukturen oder großen Tankmänteln.

Die Kompromisse verstehen: Walzbiegen vs. andere Methoden

Die Wahl der richtigen Biegemethode erfordert einen Vergleich ihrer Stärken und Schwächen für Ihr spezifisches Ziel.

Gegenüber Abkantpressen

Eine Abkantpresse verwendet einen Stempel und eine Matrize, um scharfe, lineare Biegungen zu erzeugen. Sie ist extrem präzise für Winkel, aber völlig ungeeignet für die Erzeugung einer kontinuierlichen, großradigen Kurve. Es ist ein ergänzender Prozess, kein direkter Konkurrent.

Gegenüber Dornbiegen

Für das Biegen von Rohren mit einem engen Radius ist das Dornbiegen der Industriestandard. Es verwendet einen inneren Dorn, um die Innenseite des Rohrs zu stützen und den Kollaps und die Verformung zu verhindern, die beim Walzbiegen auftreten würden.

Gegenüber Streckformen

Das Streckformen klemmt das Material an beiden Enden, dehnt es bis zu seiner Streckgrenze und wickelt es dann um eine Formmatrize. Es bietet hervorragende Präzision und ist ideal für die Erzeugung komplexer, zusammengesetzter Kurven (in zwei Richtungen gekrümmt) auf großen Blechen, erfordert jedoch teure, teilspezifische Werkzeuge.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob das Walzbiegen den primären Anforderungen Ihres Projekts entspricht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung großer, einfacher Kurven in Baustahl oder Blech liegt: Walzbiegen ist wahrscheinlich die kostengünstigste und effizienteste verfügbare Methode.

- Wenn Ihr Hauptaugenmerk auf dem Biegen von Rohren mit einem engen Radius liegt: Sie müssen das Dornbiegen verwenden, um ein Kollabieren des Materials zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Wiederholbarkeit für kleinere Teile liegt: Eine CNC-Abkantpresse oder ein spezieller Stanzprozess bieten eine bessere Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung komplexer, zusammengesetzter 3D-Kurven liegt: Streckformen oder Hydroformen sind besser geeignet, obwohl sie höhere Werkzeugkosten verursachen.

Letztendlich erfordert die Auswahl des richtigen Fertigungsprozesses die Abstimmung der Fähigkeiten der Methode mit den nicht verhandelbaren Designbeschränkungen Ihres Projekts.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung |

|---|---|---|

| Ungebogene Flachstellen | Vordere/hintere Enden bleiben aufgrund der Walzengeometrie flach. | Erhöht Materialabfall und erfordert sekundäre Operationen. |

| Enge Radien | Schwierigkeiten bei Biegungen mit kleinem Radius; kann zu Knicken führen. | Nicht geeignet für Anwendungen, die scharfe Kurven erfordern. |

| Materialverformung | Kann Verdünnung (Extrados) und Verwindung bei asymmetrischen Profilen verursachen. | Kann die strukturelle Integrität beeinträchtigen und Korrektur erfordern. |

| Rückfederung & Toleranzen | Material federt zurück; das Erreichen konsistenter Präzision ist eine Herausforderung. | Besser für Anwendungen, bei denen leichte Radiusabweichungen akzeptabel sind. |

Müssen Sie den richtigen Biegeprozess für Ihre Labor- oder Produktionsanforderungen auswählen?

Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Materialprüf- und Umformprojekte bereitzustellen. Ob Sie das Materialverhalten bewerten oder den optimalen Fertigungsprozess auswählen, unsere Expertise kann Ihnen helfen, kostspielige Fehler zu vermeiden und überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre Labor- und Produktionsherausforderungen mit Präzisionsgeräten und maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Dreidimensionales elektromagnetisches Siebinstrument

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Doppelplatten-Heizpresse für Labor

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität

- Wie trägt eine Laborhydraulikpresse zur MIC-Prüfung bei? Gewährleistung von Präzision bei Edelstahlproben

- Was ist eine Heißpresse zum Einbetten? Präzisionskontrolle für Metallurgie & Elektronikmontage

- Wie sollte eine RVC-Platte während eines Experiments gehandhabt und eingerichtet werden? Präzision und Datenintegrität gewährleisten